Контент меню

>> Понимание экструзии алюминия

● Важность дизайна Die Design

● Ключевые факторы при алюминиевой экструзии дизайн.

● Визуальное представление дизайна Die Design

● Заключение

● Часто задаваемые вопросы

>> 1. Какие материалы обычно используются для умирают алюминиевой экструзию?

>> 2. Как геометрия Die влияет на алюминиевую экструзию?

>> 3. Почему тепловое управление важно в дизайне Die?

>> 4. Какую роль играет симуляция в дизайне Die?

>> 5. Как я могу обеспечить равномерный металлический поток через кубик?

Алюминиевая экструзия является очень универсальным производственным процессом, который позволяет создавать сложные формы и профили из алюминиевых сплавов. Центральным в этом процессе является алюминиевая экструзия, которая играет ключевую роль в определении качества, эффективности и экономической эффективности конечного продукта. В этой статье мы рассмотрим ключевые факторы, связанные с дизайном алюминиевой экструзии, подчеркивая важность каждого элемента в достижении оптимальных результатов.

Понимание экструзии алюминия

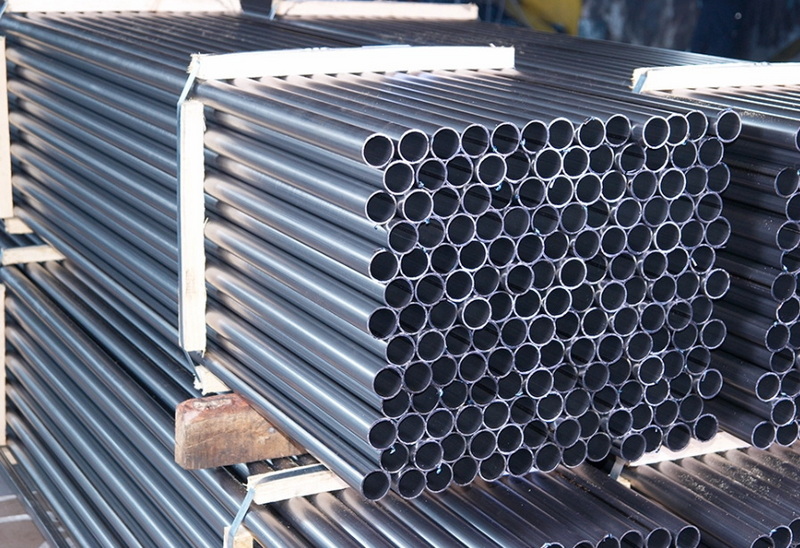

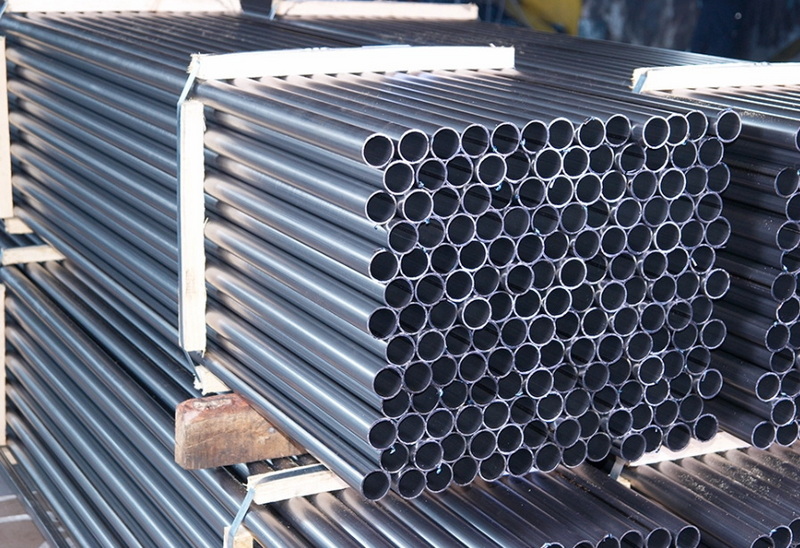

Алюминиевая экструзия включает в себя нагревание нагретого алюминиевого сплава через матрицу с определенным профилем поперечного сечения. Поскольку расплавленный алюминий проталкивается сквозь матрицу гидравлической оперативной памятью, он принимает форму отверстия матрица. Этот процесс не только эффективен, но и обеспечивает широкий спектр форм, от простых стержней до сложных полых профилей.

Универсальность экструзии алюминия делает его идеальным выбором для различных отраслей, включая автомобильную, аэрокосмическую, строительную и потребительскую товары. Способность создавать легкие, но сильные компоненты, особенно ценна в секторах, где снижение веса имеет решающее значение для производительности и эффективности использования топлива.

Важность дизайна Die Design

Дизайн алюминиевой экструзии имеет решающее значение по нескольким причинам:

- Точность профиля: матрица должна точно отражать желаемую форму профиля, чтобы гарантировать, что конечный продукт соответствует спецификациям.

- Поток материала: правильная конструкция матрицы облегчает однородный поток материала, что важно для поддержания постоянной толщины стенки и предотвращения дефектов.

- Затраты на инструмент: хорошо продуманная матрица может минимизировать затраты на инструменты и время производства за счет сокращения необходимости корректировок и переделки.

- Эффективность производства: эффективная конструкция матрицы может привести к более быстрому циклом и более высокой пропускной способности, которые имеют решающее значение для удовлетворения потребностей в производстве.

Ключевые факторы при алюминиевой экструзии дизайн.

1. Геометрия

Геометрия матрица является одним из наиболее важных факторов, влияющих на процесс экструзии. Ключевые соображения включают:

- Форма поперечного сечения: форма отверстия матрица напрямую соответствует желаемому профилю. Дизайнеры должны учитывать, как сложные формы могут повлиять на поток материала и давление экструзии.

- Углы конуса: включение соответствующих конусов может облегчить более легкий поток материала и уменьшить трение в матрицу. Хорошо продуманная конус может помочь минимизировать наращивание давления во время экструзии.

- Толщина стенки: поддержание сбалансированной толщины стенки во всем профиле помогает предотвратить такие проблемы, как деформация или растрескивание во время экструзии. Дизайнеры часто используют инструменты с компьютерным дизайном (CAD), чтобы имитировать, как будут работать различные толщины стен во время производства.

2. Выбор материала

Выбор материалов как для матрицы, так и для его компонентов значительно влияет на производительность:

- Материал DIE: высококачественные инструментальные сталики, такие как H13 или H26, обычно используются из-за их превосходной теплопроводности и устойчивости к износу. Эти материалы могут выдерживать высокие температуры и давления без деформирования.

- Обработка поверхности: нанесение покрытий или обработки поверхности, таких как нитрирование, может повысить долговечность и уменьшить трение, что приводит к улучшению срока службы. Обработка поверхности также может помочь предотвратить окисление и коррозию во время использования.

3. Точная обработка

Методы точной обработки необходимы для достижения жестких допусков и гладких поверхностей на умираниях. Это гарантирует, что:

- Die поддерживает предполагаемую геометрию на протяжении всей жизни.

- Поток алюминия является последовательным, сводя к минимуму дефекты в экструдированных профилях.

Расширенные технологии обработки, такие как CNC (компьютерное числовое управление), фрезерование и EDM (обработка электрического разряда) часто используются для достижения этих высоких уровней точности.

4. Тепловое управление

Эффективное тепловое управление внутри матрицы имеет решающее значение для поддержания постоянного качества экструзии:

- Контроль температуры: температура как алюминиевой заготовки, так и матрица влияет на характеристики потока материала. Правильные методы нагрева должны быть использованы для обеспечения оптимальной пластичности во время экструзии. Предварительное нагревание заготовки перед экструзией может улучшить характеристики потока.

- Системы охлаждения: включение каналов охлаждения в матрицу может помочь управлять изменениями температуры во время производства, предотвращая такие дефекты, как тепловое растрескивание. Системы охлаждения также могут помочь контролировать износ, снижая градиенты температуры, которые приводят к концентрациям напряжений.

5. Моделирование и тестирование

Перед завершением дизайна матрицы инженеры часто используют программное обеспечение для моделирования, чтобы предсказать, как оно будет работать во время фактической экструзии:

- Анализ конечных элементов (FEA): этот метод позволяет дизайнерам анализировать распределение напряжений и определять потенциальные точки отказа в структуре матрица. FEA помогает оптимизировать конструкции путем моделирования различных условий загрузки.

-Прототип тестирование: создание прототипов позволяет производителям тестировать различные конструкции в реальных условиях, внося необходимые корректировки перед полномасштабным производством. Этот итеративный процесс помогает уточнить конструкции на основе эмпирических данных.

6. Оптимизация потока

Обеспечение однородного металлического потока через матрицу жизненно важно для получения высококачественных экстраогин:

- Каналы потока: проектирование каналов потока в пределах матрицы может равномерно помочь направить материал по всем разделам профиля. Оптимизация этих каналов гарантирует, что все области получают адекватный материал без чрезмерного наращивания давления.

- Длина подшипника: регулировка длины подшипника может влиять на то, как быстро различные области профиля выходят из матрицы, обеспечивая консистенцию по толщине стенки. Более длинные подшипники могут быть использованы для более сложных форм для стабилизации потока.

7. Проверка силы умирает

Учитывая высокое давление, связанное с алюминиевой экструзией (часто превышающим 15 000 тонн), проверка прочности матрицы имеет решающее значение:

- Инженеры должны рассчитывать прочность на сдвиг, изгиб и сжатие, чтобы убедиться, что умирание может противостоять эксплуатационным напряжениям без сбоя. Это включает в себя использование расширенных принципов материаловедения для выбора соответствующих материалов и геометрий, которые минимизируют деформацию при нагрузке.

8. Соображения стоимости

В то время как проектирование эффективной алюминиевой экструзионной диск включает в себя много технических факторов, соображения затрат нельзя упускать из виду:

-Первоначальные инвестиции против долгосрочной экономии: хотя высококачественные материалы и точная обработка могут увеличить начальные затраты, они часто приводят к долгосрочной экономии за счет сокращения времени простоя и более длительного срока службы инструмента.

-Воздействие объема производства: для производственных прогонов с большими объемами инвестиции в более долговечные штампы могут быть оправданы из-за более низких затрат на единицу с течением времени по сравнению с более дешевыми альтернативами, которые требуют частой замены или ремонта.

9. Экологические соображения

Современные производственные процессы все чаще сосредоточены на устойчивости:

- Вторимость материалов: сам алюминий хорошо подлежит переработке, что добавляет экологическую выгоду при проектировании штампов, которые способствуют эффективным процессам утилизации после эксплузии.

- Экономическая эффективность: проектирование штампов, которые оптимизируют тепловое управление, может снизить потребление энергии во время производства, способствуя общим целям устойчивости в производственных операциях.

Визуальное представление дизайна Die Design

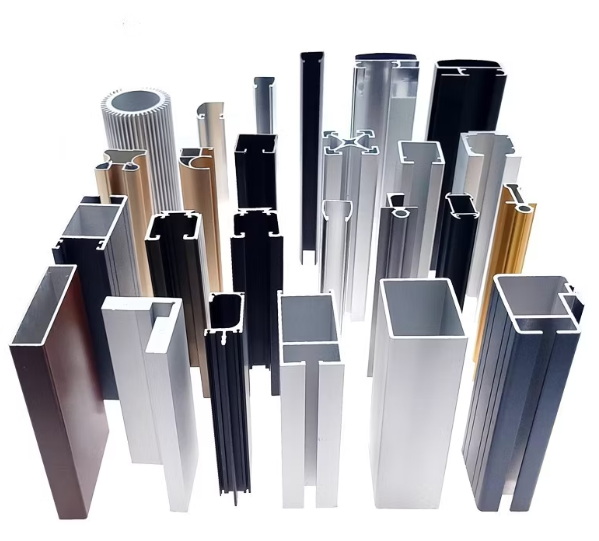

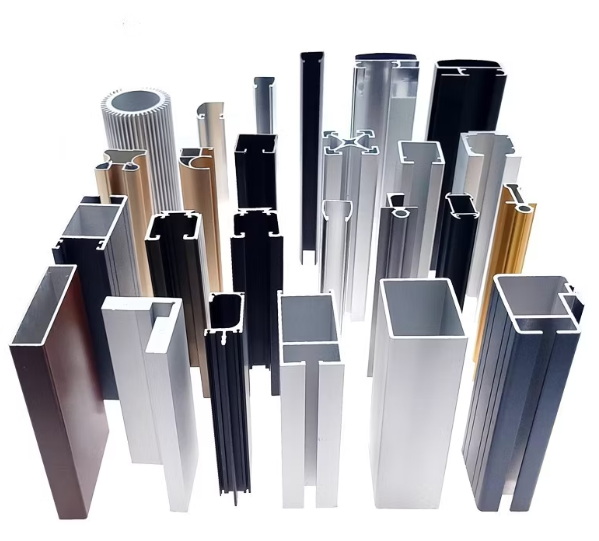

Чтобы лучше иллюстрировать эти концепции, рассмотрите возможность включения диаграмм, которые изображают:

- Анатомия алюминиевой экструзии умирает.

- Пути потока в рамках типичной кубики.

- Примеры различных профилей поперечного сечения, полученных в результате различных штампов.

- Диаграммы, показывающие профили температуры во время процессов экструзии.

- Изображения, сравнивающие различные типы обработки поверхности, применяемые к штаммам.

Заключение

Алюминиевая экструзия Deam Design - это многогранный процесс, который требует тщательного рассмотрения различных факторов для обеспечения успешных результатов. От геометрии и выбора материала до точной обработки и теплового управления, каждый элемент играет жизненно важную роль в эффективном и экономичном производстве высококачественных экстризий. Понимая эти ключевые факторы, производители могут оптимизировать свои процессы и эффективно удовлетворять различные потребности клиентов, а также рассматривать воздействие на окружающую среду.

Поскольку отрасли продолжают развиваться в сторону более устойчивых практик, алюминиевая экструзия остается на переднем крае из -за его неотъемлемой переработки и универсальности при применении во многих секторах. Производители, которые инвестируют в инновационный дизайн матрицы, не только улучшат свои производственные возможности, но и положительно способствуют более устойчивому будущему.

Часто задаваемые вопросы

1. Какие материалы обычно используются для умирают алюминиевой экструзию?

Алюминиевые экструзионные штампы обычно изготавливаются из высококачественных инструментов, таких как H13 или H26 из-за их превосходной теплопроводности и износа.

2. Как геометрия Die влияет на алюминиевую экструзию?

Геометрия алюминиевой экструзии умирает, влияет на поток материала, точность профиля и общую эффективность производства. Правильная конструкция обеспечивает однородную толщину стенки и уменьшает дефекты.

3. Почему тепловое управление важно в дизайне Die?

Эффективное тепловое управление сохраняет постоянные температуры во время экструзии, предотвращая такие дефекты, как тепловое растрескивание и обеспечивая оптимальные характеристики потока материала.

4. Какую роль играет симуляция в дизайне Die?

Методы моделирования, такие как анализ конечных элементов (FEA), позволяют инженерам предсказать, как матрица будет работать при оперативных стрессах, помогая выявить потенциальные проблемы до начала производства.

5. Как я могу обеспечить равномерный металлический поток через кубик?

Проектирование соответствующих каналов потока в пределах матрицы и регулировочной длины подшипника могут помочь достичь однородного металлического потока, что приведет к постоянному качеству в экструдированных профилях.