Menu de conteúdo

>> Entendendo a extrusão de alumínio

● Importância do design do dado

● Fatores -chave no design da matriz de extrusão de alumínio

● Representação visual do design do dado

● Conclusão

● Perguntas frequentes

>> 1. Quais materiais normalmente são usados para matrizes de extrusão de alumínio?

>> 2. Como a geometria da matriz afeta a extrusão de alumínio?

>> 3. Por que o gerenciamento térmico é importante no design da matriz?

>> 4. Qual o papel da simulação no Die Design?

>> 5. Como posso garantir o fluxo de metal uniforme através de um dado?

A extrusão de alumínio é um processo de fabricação altamente versátil que permite a criação de formas e perfis complexos de ligas de alumínio. Central para esse processo é a matriz de extrusão de alumínio, que desempenha um papel fundamental na determinação da qualidade, eficiência e custo-efetividade do produto final. Neste artigo, exploraremos os principais fatores envolvidos no design da matriz de extrusão de alumínio, destacando a importância de cada elemento para alcançar resultados ideais.

Entendendo a extrusão de alumínio

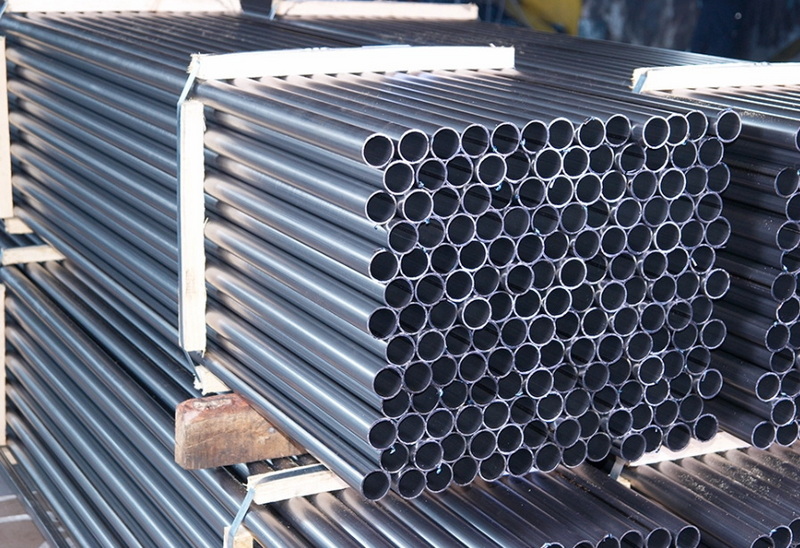

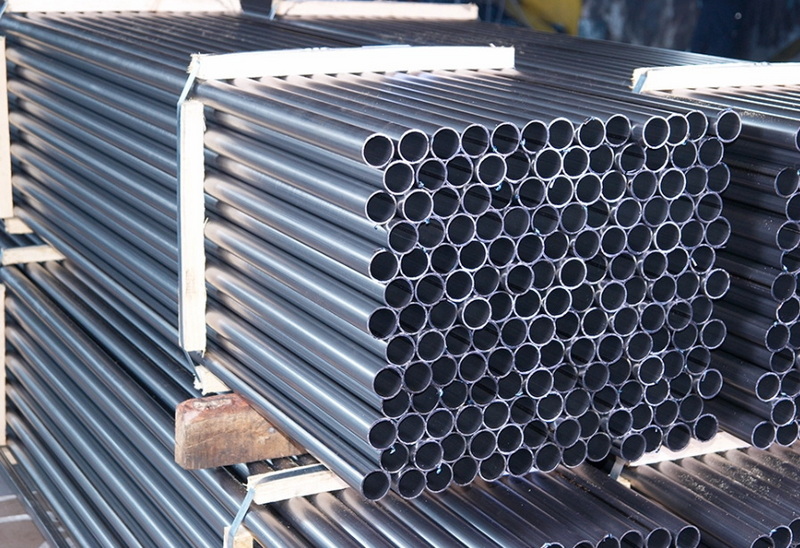

A extrusão de alumínio envolve forçar a liga de alumínio aquecida através de uma matriz com um perfil de seção transversal específica. À medida que o alumínio fundido é empurrado através do dado por um carneiro hidráulico, ele assume a forma da abertura da matriz. Esse processo não é apenas eficiente, mas também permite uma ampla gama de formas, de hastes simples a perfis ocos complexos.

A versatilidade da extrusão de alumínio o torna a escolha ideal para várias indústrias, incluindo bens automotivos, aeroespaciais, de construção e consumidores. A capacidade de criar componentes leves, porém fortes, é particularmente valiosa nos setores, onde a redução de peso é crucial para o desempenho e a eficiência de combustível.

Importância do design do dado

O design de uma matriz de extrusão de alumínio é crucial por vários motivos:

- Precisão do perfil: o dado deve refletir com precisão a forma de perfil desejada para garantir que o produto final atenda às especificações.

- Fluxo do material: o projeto de matriz adequado facilita o fluxo de material uniforme, essencial para manter a espessura consistente da parede e evitar defeitos.

- Custos de ferramentas: um dado bem projetado pode minimizar os custos de ferramentas e o tempo de produção, reduzindo a necessidade de ajustes e retrabalhos.

- Eficiência de produção: o design eficaz do dado pode levar a tempos de ciclo mais rápidos e maior rendimento, que são críticos para atender às demandas da produção.

Fatores -chave no design da matriz de extrusão de alumínio

1. Geometria de matriz

A geometria da matriz é um dos fatores mais críticos que influenciam o processo de extrusão. As principais considerações incluem:

- forma de seção transversal: a forma da abertura da matriz corresponde diretamente ao perfil desejado. Os designers devem considerar como as formas complexas podem afetar o fluxo do material e a pressão de extrusão.

- ângulos de diminuição: a incorporação de afunilamentos apropriados pode facilitar o fluxo de material mais fácil e reduzir o atrito dentro do dado. Um cone bem projetado pode ajudar a minimizar o acúmulo de pressão durante a extrusão.

- Espessura da parede: manter a espessura da parede equilibrada em todo o perfil ajuda a prevenir problemas como deformação ou rachaduras durante a extrusão. Os designers geralmente usam ferramentas de design auxiliado por computador (CAD) para simular como diferentes espessuras da parede se executam durante a produção.

2. Seleção de material

A escolha dos materiais para o dado e seus componentes afeta significativamente o desempenho:

- Material de matriz: aços de ferramentas de alta qualidade, como H13 ou H26, são comumente usados devido à sua excelente condutividade térmica e resistência ao desgaste. Esses materiais podem suportar altas temperaturas e pressões sem deformar.

- Tratamentos de superfície: Aplicar revestimentos ou tratamentos de superfície como a nitragem pode aumentar a durabilidade e reduzir o atrito, levando a uma vida útil melhorada. Os tratamentos de superfície também podem ajudar a prevenir a oxidação e corrosão durante o uso.

3. A usinagem de precisão

As técnicas de usinagem de precisão são essenciais para alcançar tolerâncias rígidas e superfícies suaves em matrizes. Isso garante que:

- O dado mantém sua geometria pretendida ao longo de sua vida útil.

- O fluxo de alumínio é consistente, minimizando defeitos nos perfis extrudados.

Tecnologias avançadas de usinagem como CNC (controle numérico de computador) e EDM (usinagem de descarga elétrica) são frequentemente empregadas para atingir esses níveis de alta precisão.

4. Gerenciamento térmico

O gerenciamento térmico eficaz dentro do dado é crucial para manter a qualidade consistente da extrusão:

- Controle de temperatura: a temperatura do alumínio do alumínio e do dado afeta as características do fluxo do material. As técnicas de aquecimento adequadas devem ser empregadas para garantir a plasticidade ideal durante a extrusão. O pré -aquecimento de tarugos antes da extrusão pode aumentar as características do fluxo.

- Sistemas de resfriamento: a incorporação de canais de resfriamento dentro da matriz pode ajudar a gerenciar variações de temperatura durante a produção, impedindo defeitos como rachaduras térmicas. Os sistemas de resfriamento também podem ajudar a controlar o desgaste da matriz, reduzindo os gradientes de temperatura que levam a concentrações de estresse.

5. Simulação e teste

Antes de finalizar um design de matriz, os engenheiros costumam usar o software de simulação para prever como ele será executado durante a extrusão real:

- Análise de elementos finitos (FEA): essa técnica permite que os designers analisem a distribuição do estresse e identifiquem possíveis pontos de falha na estrutura da matriz. A FEA ajuda a otimizar os projetos simulando várias condições de carregamento.

-Testes de protótipo: a criação de protótipos permite que os fabricantes testem vários projetos em condições do mundo real, fazendo os ajustes necessários antes da produção em escala completa. Esse processo iterativo ajuda a refinar os projetos com base em dados empíricos.

6. Otimização de fluxo

Garantir o fluxo de metal uniforme através da matriz é vital para a produção de extrusões de alta qualidade:

- Canais de fluxo: projetar canais de fluxo dentro do dado pode ajudar a direcionar o material uniformemente em todas as seções do perfil. A otimização desses canais garante que todas as áreas recebam material adequado sem o acúmulo excessivo de pressão.

- Comprimentos para o rolamento: Ajuste os comprimentos dos mancais podem influenciar a rapidez com que as áreas diferentes do perfil saem da matriz, garantindo a consistência entre as espessuras da parede. Rolamentos mais longos podem ser usados para formas mais complexas para estabilizar o fluxo.

7. Verificação de força da matriz

Dadas as altas pressões envolvidas na extrusão de alumínio (geralmente excedendo 15.000 toneladas), a verificação da força da matriz é crítica:

- Os engenheiros devem calcular os pontos fortes de cisalhamento, flexão e compressão para garantir que as matrizes possam suportar tensões operacionais sem falha. Isso envolve o uso de princípios avançados de ciência de materiais para selecionar materiais e geometrias apropriados que minimizam a deformação sob carga.

8. Considerações de custo

Embora projetar uma matriz de extrusão de alumínio eficaz envolve muitos fatores técnicos, as considerações de custo não podem ser negligenciadas:

-Investimento inicial vs. economia de longo prazo: Embora materiais de alta qualidade e usinagem de precisão possam aumentar os custos iniciais, eles geralmente levam a economias de longo prazo através de tempo de inatividade reduzido e maior vida útil da ferramenta.

-Impacto do volume de produção: Para execuções de produção de alto volume, o investimento em matrizes mais duráveis pode ser justificado devido a custos mais baixos por unidade ao longo do tempo em comparação com alternativas mais baratas que requerem substituição ou reparo frequente.

9. Considerações ambientais

Os processos modernos de fabricação estão cada vez mais focados na sustentabilidade:

- Reciclabilidade dos materiais: o próprio alumínio é altamente reciclável, o que acrescenta um benefício ambiental ao projetar matrizes que facilitam os processos de reciclagem eficientes após a extrusão.

- Eficiência energética: projetar matrizes que otimizam o gerenciamento térmico podem reduzir o consumo de energia durante a produção, contribuindo para as metas gerais de sustentabilidade nas operações de fabricação.

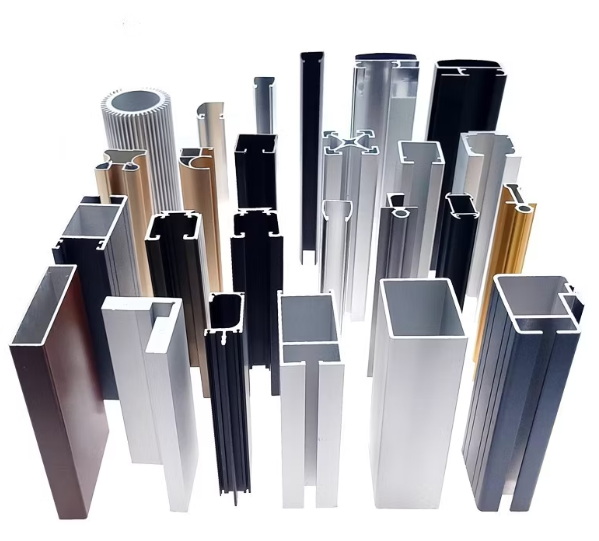

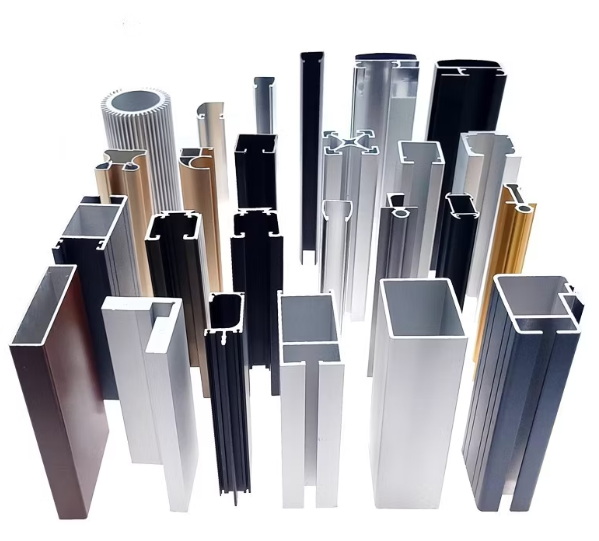

Representação visual do design do dado

Para ilustrar melhor esses conceitos, considere incorporar diagramas que descrevem:

- A anatomia de uma extrusão de alumínio.

- Caminhos de fluxo dentro de uma matriz típica.

- Exemplos de vários perfis transversais produzidos através de diferentes matrizes.

- gráficos mostrando perfis de temperatura durante os processos de extrusão.

- Imagens comparando diferentes tipos de tratamentos de superfície aplicados a matrizes.

Conclusão

O design da matriz de extrusão de alumínio é um processo multifacetado que requer uma consideração cuidadosa de vários fatores para garantir resultados bem -sucedidos. Da geometria e seleção de material à usinagem de precisão e gerenciamento térmico, cada elemento desempenha um papel vital na produção de extrusões de alta qualidade de maneira eficiente e econômica. Ao entender esses fatores -chave, os fabricantes podem otimizar seus processos e atender às diversas necessidades do cliente de maneira eficaz, considerando os impactos ambientais.

À medida que as indústrias continuam evoluindo para práticas mais sustentáveis, a extrusão de alumínio permanece na vanguarda devido à sua reciclabilidade e versatilidade inerentes à aplicação em vários setores. Os fabricantes que investem em design inovador de matrizes não apenas aprimorarão suas capacidades de produção, mas também contribuirão positivamente para um futuro mais sustentável.

Perguntas frequentes

1. Quais materiais normalmente são usados para matrizes de extrusão de alumínio?

As matrizes de extrusão de alumínio são comumente feitas de aços de ferramentas de alta qualidade, como H13 ou H26, devido à sua excelente condutividade térmica e resistência ao desgaste.

2. Como a geometria da matriz afeta a extrusão de alumínio?

A geometria de uma matriz de extrusão de alumínio influencia o fluxo de material, a precisão do perfil e a eficiência geral da produção. O design adequado garante a espessura uniforme da parede e reduz os defeitos.

3. Por que o gerenciamento térmico é importante no design da matriz?

O gerenciamento térmico eficaz mantém temperaturas consistentes durante a extrusão, impedindo defeitos como rachaduras térmicas e garantindo características ideais de fluxo do material.

4. Qual o papel da simulação no Die Design?

Técnicas de simulação como análise de elementos finitos (FEA) permitem que os engenheiros prevejam como um dado será executado sob tensões operacionais, ajudando a identificar possíveis problemas antes do início da fabricação.

5. Como posso garantir o fluxo de metal uniforme através de um dado?

Projetar canais de fluxo apropriados dentro da matriz e ajustar os comprimentos dos mancais podem ajudar a obter fluxo de metal uniforme, resultando em qualidade consistente entre os perfis extrudados.