ترك رسالة

وجهات النظر: 222 المؤلف: ريبيكا النشر الوقت: 2024-12-11 الأصل: موقع

قائمة المحتوى

● العوامل الرئيسية في تصميم بثق الألمنيوم

● خاتمة

>> 1. ما هي المواد المستخدمة عادة لتموت بثق الألمنيوم؟

>> 2. كيف تؤثر هندسة الموت على بثق الألمنيوم؟

>> 3. لماذا الإدارة الحرارية مهمة في تصميم الموت؟

>> 4. ما هو الدور الذي تلعبه المحاكاة في تصميم الموت؟

>> 5. كيف يمكنني ضمان تدفق المعادن الموحدة من خلال الموت؟

استنفاد الألومنيوم هو عملية تصنيع متعددة الاستخدامات تسمح بإنشاء أشكال وملامح معقدة من سبائك الألومنيوم. من الأمور الأساسية لهذه العملية أن يموت بثق الألمنيوم ، الذي يلعب دورًا محوريًا في تحديد جودة المنتج النهائي والكفاءة والفعالية والتكاليف. في هذه المقالة ، سوف نستكشف العوامل الرئيسية التي ينطوي عليها تصميم بثق الألمنيوم ، مع تسليط الضوء على أهمية كل عنصر في تحقيق النتائج المثلى.

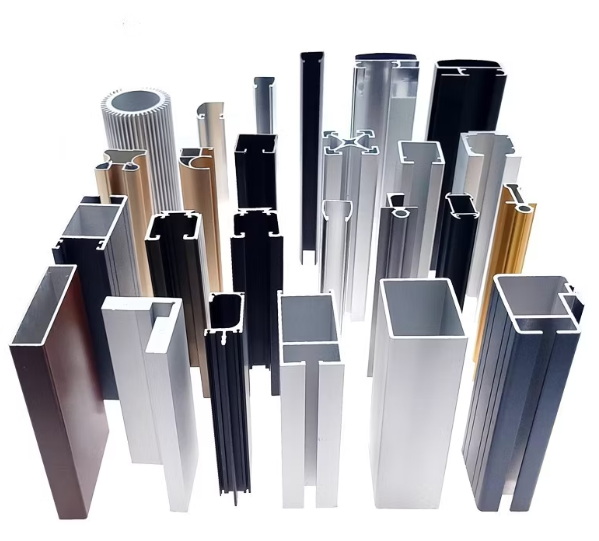

ينطوي بثق الألومنيوم على فرض سبيكة من الألومنيوم الساخنة من خلال الموت مع ملف تعريف مستعرض محدد. عندما يتم دفع الألومنيوم المنصهر من خلال الموت بواسطة كبش هيدروليكي ، فإنه يأخذ شكل فتحة الموت. هذه العملية ليست فعالة فحسب ، بل تتيح أيضًا مجموعة واسعة من الأشكال ، من قضبان بسيطة إلى ملامح مجوفة معقدة.

إن براعة بثق الألمنيوم تجعلها خيارًا مثاليًا لمختلف الصناعات ، بما في ذلك السيارات والفضاء والبناء والسلع الاستهلاكية. تعد القدرة على إنشاء مكونات خفيفة الوزن ولكنها قوية ذات قيمة خاصة في القطاعات التي يكون فيها الحد من الوزن أمرًا بالغ الأهمية للأداء وكفاءة استهلاك الوقود.

يعد تصميم تموت الألمنيوم أمرًا بالغ الأهمية لعدة أسباب:

- دقة الملف الشخصي: يجب أن يعكس الموت بدقة شكل الملف الشخصي المطلوب للتأكد من أن المنتج النهائي يلبي المواصفات.

- تدفق المواد: التصميم الصحيح للموت يسهل تدفق المواد الموحدة ، وهو أمر ضروري للحفاظ على سمك الجدار المتسق وتجنب العيوب.

- تكاليف الأدوات: يمكن أن يقلل الموت المصمم جيدًا من تكاليف الأدوات ووقت الإنتاج عن طريق تقليل الحاجة إلى التعديلات وإعادة العمل.

- كفاءة الإنتاج: يمكن أن يؤدي تصميم الموت الفعال إلى أوقات دورة أسرع وإنتاجية أعلى ، والتي تعتبر ضرورية لتلبية متطلبات الإنتاج.

1. هندسة الموت

هندسة الموت هي واحدة من أهم العوامل التي تؤثر على عملية البثق. تشمل الاعتبارات الرئيسية:

- شكل المقطع العرضي: شكل فتحة الموت يتوافق مباشرة مع الملف الشخصي المطلوب. يجب أن ينظر المصممون في كيفية تأثير الأشكال المعقدة على تدفق المواد وضغط البثق.

- زوايا تفتق: يمكن أن يؤدي دمج التناقصات المناسبة إلى تسهيل تدفق المواد أسهل وتقليل الاحتكاك داخل الموت. يمكن أن يساعد تفتق مصمم جيدًا في تقليل تراكم الضغط أثناء البثق.

- سمك الجدار: يساعد الحفاظ على سمك الجدار المتوازن في جميع أنحاء الملف الشخصي في منع مشكلات مثل التزييف أو التكسير أثناء البثق. غالبًا ما يستخدم المصممون أدوات التصميم بمساعدة الكمبيوتر (CAD) لمحاكاة كيفية أداء سماكة الجدار المختلفة أثناء الإنتاج.

2. اختيار المواد

يؤثر اختيار المواد لكل من الوفاة ومكوناتها بشكل كبير على الأداء:

- مواد مواد: يتم استخدام فولاذ الأداة عالي الجودة ، مثل H13 أو H26 ، عادةً بسبب الموصلية الحرارية الممتازة ومقاومة التآكل. يمكن لهذه المواد تحمل درجات الحرارة والضغوط العالية دون تشوه.

- العلاجات السطحية: يمكن أن يؤدي تطبيق الطلاء أو العلاجات السطحية مثل النترنج إلى تعزيز المتانة ويقلل من الاحتكاك ، مما يؤدي إلى تحسين عمر الموت. يمكن أن تساعد العلاجات السطحية أيضًا في منع الأكسدة والتآكل أثناء الاستخدام.

3

تعتبر تقنيات الآلات الدقيقة ضرورية لتحقيق التحمل الضيق والأسطح السلسة على الموت. هذا يضمن ذلك:

- يحافظ الموت على هندسته المقصودة طوال عمره.

- تدفق الألومنيوم متسق ، مما يقلل من العيوب في الملفات الشخصية المقدمة.

غالبًا ما يتم استخدام تقنيات الآلات المتقدمة مثل CNC (التحكم العددي للكمبيوتر) و EDM (تصنيع التفريغ الكهربائي) في كثير من الأحيان لتحقيق هذه المستويات عالية الدقة.

4. الإدارة الحرارية

تعد الإدارة الحرارية الفعالة داخل القالب أمرًا بالغ الأهمية للحفاظ على جودة البثق المتسقة:

- التحكم في درجة الحرارة: تؤثر درجة حرارة كل من البليت الألمنيوم والموت على خصائص تدفق المواد. يجب استخدام تقنيات التدفئة المناسبة لضمان اللدونة المثلى أثناء البثق. التسخين المسبق قبل البثق يمكن أن يعزز خصائص التدفق.

- أنظمة التبريد: يمكن أن يساعد دمج قنوات التبريد داخل القالب في إدارة اختلافات درجة الحرارة أثناء الإنتاج ، ومنع العيوب مثل التكسير الحراري. يمكن أن تساعد أنظمة التبريد أيضًا في التحكم في التآكل عن طريق تقليل تدرجات درجة الحرارة التي تؤدي إلى تركيزات الإجهاد.

5. المحاكاة والاختبار

قبل الانتهاء من تصميم الموت ، غالبًا ما يستخدم المهندسون برنامج المحاكاة للتنبؤ بكيفية أداءه أثناء البثق الفعلي:

- تحليل العناصر المحدودة (FEA): تتيح هذه التقنية المصممين لتحليل توزيع الإجهاد وتحديد نقاط الفشل المحتملة في بنية القالب. يساعد FEA في تحسين التصميمات من خلال محاكاة ظروف التحميل المختلفة.

-اختبار النموذج الأولي: يتيح إنشاء النماذج الأولية للمصنعين اختبار تصميمات مختلفة في ظل ظروف العالم الحقيقي ، مما يؤدي إلى تعديلات ضرورية قبل الإنتاج على نطاق واسع. تساعد هذه العملية التكرارية على تحسين التصميمات بناءً على البيانات التجريبية.

6. تحسين التدفق

يعد ضمان تدفق المعادن الموحدة عبر الموت أمرًا حيويًا لإنتاج عمليات سقوط عالية الجودة:

- قنوات التدفق: يمكن أن يساعد تصميم قنوات التدفق داخل القالب في توجيه المواد بالتساوي عبر جميع أقسام الملف الشخصي. يضمن تحسين هذه القنوات أن جميع المناطق تتلقى مواد كافية دون تراكم الضغط المفرط.

- أطوال تحمل: يمكن أن تؤثر ضبط أطوال الحامل على مدى سرعة خروج المناطق المختلفة من الملف الشخصي من الموت ، مما يضمن الاتساق عبر سماكة الجدار. يمكن استخدام المحامل الأطول لأشكال أكثر تعقيدًا لتحقيق الاستقرار في التدفق.

7. التحقق من قوة الموت

بالنظر إلى الضغوط العالية التي تنطوي عليها بثق الألمنيوم (غالبًا ما تتجاوز 15000 طن) ، فإن التحقق من قوة الموت أمر بالغ الأهمية:

- يجب على المهندسين حساب نقاط قوة القص والانحناء والضغط لضمان أن يموت يمكن أن يقاوم الضغوط التشغيلية دون فشل. يتضمن ذلك استخدام مبادئ علوم المواد المتقدمة لاختيار المواد والهندسة المناسبة التي تقلل من التشوه تحت الحمل.

8. اعتبارات التكلفة

في الوقت الذي يتضمن فيه تصميم بثق الألمنيوم الفعال العديد من العوامل الفنية ، لا يمكن التغاضي عن اعتبارات التكلفة:

-الاستثمار الأولي مقابل المدخرات طويلة الأجل: على الرغم من أن المواد عالية الجودة والآلات الدقيقة قد تزيد من التكاليف الأولية ، فإنها غالبًا ما تؤدي إلى توفير طويل الأجل من خلال تقليل وقت التوقف وحياة الأدوات الأطول.

-تأثير حجم الإنتاج: بالنسبة إلى عمليات الإنتاج ذات الحجم الكبير ، قد يكون الاستثمار في وفاة أكثر متانة مبررًا بسبب انخفاض التكاليف لكل وحدة بمرور الوقت مقارنة بالبدائل الأرخص التي تتطلب استبدالًا أو إصلاحًا متكررًا.

9. الاعتبارات البيئية

تركز عمليات التصنيع الحديثة بشكل متزايد على الاستدامة:

- قابلية إعادة تدوير المواد: الألومنيوم نفسه قابلة لإعادة التدوير بشكل كبير ، مما يضيف فائدة بيئية عند تصميم يموت تسهل عمليات إعادة التدوير الفعالة بعد الإثارة.

- كفاءة الطاقة: يمكن أن يؤدي تصميم الموت الذي يموت تحسين الإدارة الحرارية إلى تقليل استهلاك الطاقة أثناء الإنتاج ، مما يساهم في أهداف الاستدامة الشاملة في عمليات التصنيع.

لتوضيح هذه المفاهيم بشكل أفضل ، فكر في دمج الرسوم البيانية التي تصور:

- تشريح بثق الألومنيوم يموت.

- مسارات التدفق داخل الموت النموذجي.

- أمثلة لمختلف ملفات التعريف المستعرضة المنتجة من خلال وفاة مختلفة.

- المخططات التي تظهر ملفات تعريف درجة الحرارة أثناء عمليات البثق.

- الصور التي تقارن أنواع مختلفة من العلاجات السطحية المطبقة على وفاة.

يعد تصميم Die Die Deance من الألومنيوم عملية متعددة الأوجه تتطلب دراسة متأنية للعوامل المختلفة لضمان النتائج الناجحة. من الهندسة واختيار المواد إلى الآلات الدقيقة والإدارة الحرارية ، يلعب كل عنصر دورًا حيويًا في إنتاج عمليات سقوط عالية الجودة بكفاءة وفعالية من حيث التكلفة. من خلال فهم هذه العوامل الرئيسية ، يمكن للمصنعين تحسين عملياتهم وتلبية احتياجات العملاء المتنوعة بشكل فعال مع التفكير أيضًا في الآثار البيئية.

بينما تستمر الصناعات في التطور نحو ممارسات أكثر استدامة ، يظل بثق الألمنيوم في المقدمة بسبب قابلية إعادة التدوير المتأصلة والتنوع في التطبيق عبر قطاعات متعددة. لن يعزز الشركات المصنعة الذين يستثمرون في تصميم المبتكر المبتكرة قدرات الإنتاج الخاصة بهم فحسب ، بل يساهمون أيضًا بشكل إيجابي في مستقبل أكثر استدامة.

يموت تنقيث الألومنيوم عادة من فولاذ الأدوات عالية الجودة مثل H13 أو H26 بسبب الموصلية الحرارية الممتازة ومقاومة التآكل.

تؤثر هندسة موت البثق من الألومنيوم على تدفق المواد ، ودقة الملف الشخصي ، وكفاءة الإنتاج الكلية. التصميم الصحيح يضمن سمك الجدار الموحد ويقلل من العيوب.

تحافظ الإدارة الحرارية الفعالة على درجات حرارة متسقة أثناء البثق ، ومنع العيوب مثل التكسير الحراري وضمان خصائص تدفق المواد المثلى.

تسمح تقنيات المحاكاة مثل تحليل العناصر المحدودة (FEA) للمهندسين بالتنبؤ بمدى أداء الموت تحت الضغوط التشغيلية ، مما يساعد على تحديد المشكلات المحتملة قبل بدء التصنيع.

يمكن أن يساعد تصميم قنوات التدفق المناسبة داخل الأطوال المحمولة في الوفاة والتعديل في تحقيق تدفق معدني موحد ، مما يؤدي إلى جودة ثابتة عبر ملفات تعريف مقدمة.