Ponuka obsahu

>> Pochopenie vytláčania hliníka

● Dôležitosť dizajnu Die

● Kľúčové faktory v dizajne hliníkovej extrúzie

● Vizuálna reprezentácia dizajnu Die

● Záver

● Často

>> 1. Aké materiály sa zvyčajne používajú na hliníkové vytlačenie?

>> 2. Ako geometria Die ovplyvňuje vytláčanie hliníka?

>> 3. Prečo je tepelné riadenie dôležité v dizajne?

>> 4. Akú úlohu hrá simulácia v dizajne?

>> 5. Ako môžem zabezpečiť rovnomerný prietok kovu cez matriku?

Hliníková extrúzia je vysoko univerzálny výrobný proces, ktorý umožňuje vytváranie komplexných tvarov a profilov z zliatin hliníka. Ústredným bodom tohto procesu je hliníková extrúzia, ktorá hrá kľúčovú úlohu pri určovaní kvality, efektívnosti a nákladovej efektívnosti konečného produktu. V tomto článku preskúmame kľúčové faktory spojené s dizajnom vytláčania hliníka, čo zdôrazňujeme dôležitosť každého prvku pri dosahovaní optimálnych výsledkov.

Pochopenie vytláčania hliníka

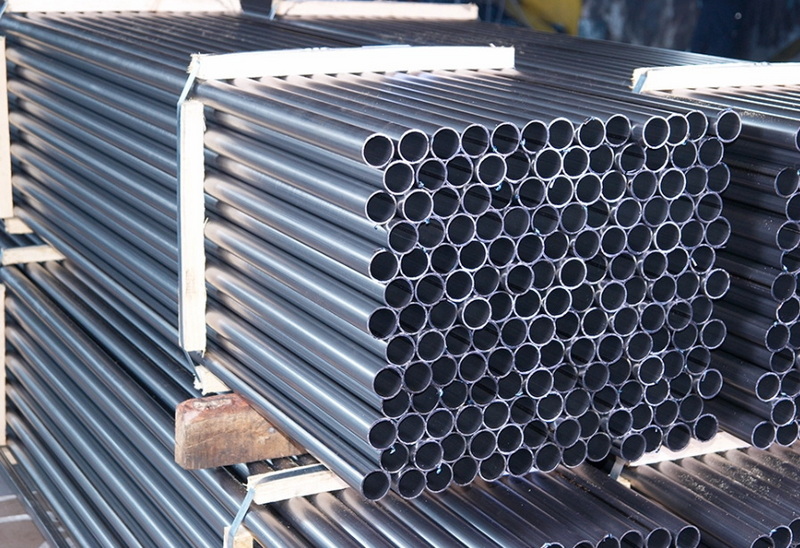

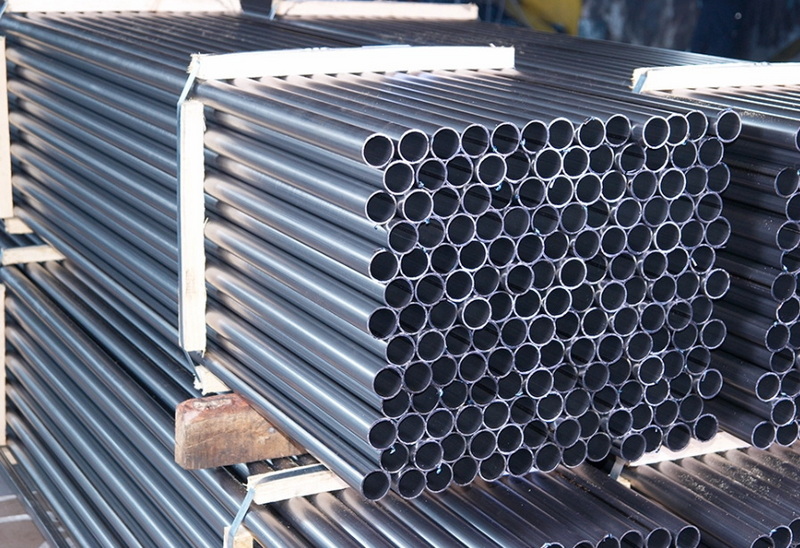

Hliníkové vytláčanie zahŕňa nútenie zliatiny zahrievanej hliníka cez matku so špecifickým profilom prierezu. Keď je roztavený hliník tlačený cez matie hydraulickým baranom, preberá tvar otvoru matrice. Tento proces je nielen efektívny, ale tiež umožňuje širokú škálu tvarov, od jednoduchých tyčí po zložité dutiny.

Univerzálnosť extrúzie hliníka z neho robí ideálnu voľbu pre rôzne priemyselné odvetvia vrátane automobilového priemyslu, letectva, výstavby a spotrebného tovaru. Schopnosť vytvárať ľahké, ale silné komponenty je obzvlášť cenná v sektoroch, kde je zníženie hmotnosti rozhodujúce pre výkon a palivovú účinnosť.

Dôležitosť dizajnu Die

Návrh hliníkovej vytláčania diery je rozhodujúci z niekoľkých dôvodov:

- Presnosť profilu: Die musí presne odrážať požadovaný tvar profilu, aby sa zabezpečilo, že konečný produkt spĺňa špecifikácie.

- Tok materiálu: Správny konštrukcia matrice uľahčuje jednotný tok materiálu, ktorý je nevyhnutný na udržanie konzistentnej hrúbky steny a vyhýbanie sa defektom.

- Náklady na náradie: Dobre navrhnutá matrica môže minimalizovať náklady na náradie a čas výroby znížením potreby úprav a prepracovania.

- Efektívnosť výroby: Efektívny dizajn Die môže viesť k rýchlejším časom cyklu a vyššej priepustnosti, ktoré sú rozhodujúce pre splnenie požiadaviek na výrobu.

Kľúčové faktory v dizajne hliníkovej extrúzie

1. Geometria matrice

Geometria matrice je jedným z najdôležitejších faktorov ovplyvňujúcich proces extrúzie. Kľúčové úvahy zahŕňajú:

- Tvar prierezu: Tvar otvoru matrice priamo zodpovedá požadovanému profilu. Dizajnéri musia zvážiť, ako môžu komplexné tvary ovplyvniť tok materiálu a tlak na vytláčanie.

- Uhly zúženia: Začlenenie vhodných zúžení môže uľahčiť ľahší tok materiálu a znížiť trenie v rámci matrice. Dobre navrhnutá zúženia môže pomôcť minimalizovať hromadenie tlaku počas extrúzie.

- Hrúbka steny: Udržiavanie vyváženej hrúbky steny v celom profile pomáha predchádzať problémom, ako je deformácia alebo praskanie počas extrúzie. Návrhári často používajú nástroje poskytnuté počítačom podporované návrhy (CAD) na simuláciu toho, ako sa budú počas výroby vykonávať rôzne hrúbky steny.

2. Výber materiálu

Výber materiálov pre matricu a jej komponenty výrazne ovplyvňuje výkon:

- Materiál matrice: Kvalitné ocele nástrojov, ako napríklad H13 alebo H26, sa bežne používajú kvôli svojej vynikajúcej tepelnej vodivosti a odolnosti proti opotrebeniu. Tieto materiály vydržia vysoké teploty a tlaky bez deformovania.

- Povrchové úpravy: Aplikácia povlakov alebo povrchových ošetrení, ako je nitriding, môže zvýšiť trvanlivosť a znížiť trenie, čo vedie k zlepšenej životnosti matrice. Povrchové úpravy môžu tiež pomôcť predchádzať oxidácii a korózii počas používania.

3. Presné obrábanie

Techniky presného obrábania sú nevyhnutné na dosiahnutie tesných tolerancií a hladkých povrchov na matríc. To zaisťuje:

- Die udržiava svoju zamýšľanú geometriu počas svojej životnosti.

- Tok hliníka je konzistentný a minimalizuje defekty v extrudovaných profiloch.

Na dosiahnutie týchto vysokých úrovní presnosti sa často používajú pokročilé technológie obrábania, ako je CNC (počítačové numerické riadenie) a EDM (ELEKTRICKÉ OKRUHOVÉ OKRUDY).

4. Termálne riadenie

Efektívne tepelné riadenie v rámci matrice je rozhodujúce pre udržanie konzistentnej kvality extrúzie:

- Riadenie teploty: Teplota hliníkového sochoru a matrice ovplyvňuje charakteristiky toku materiálu. Na zabezpečenie optimálnej plasticity počas extrúzie sa musia použiť správne vykurovacie techniky. Predhrievacie biču pred extrúziou môžu zvýšiť charakteristiky toku.

- Chladiace systémy: Začlenenie chladiacich kanálov do matrice môže pomôcť zvládnuť teplotné variácie počas výroby a zabrániť defektom, ako je tepelné krakovanie. Chladiace systémy môžu tiež pomôcť pri regulácii opotrebenia matrice znížením teplotných gradientov, ktoré vedú k koncentráciám napätia.

5. Simulácia a testovanie

Pred dokončením návrhu matrice inžinieri často používajú simulačný softvér na predpovedanie, ako bude fungovať počas skutočného extrúzie:

- Analýza konečných prvkov (FEA): Táto technika umožňuje návrhárom analyzovať rozdelenie stresu a identifikovať potenciálne body zlyhania v štruktúre matrice. FEA pomáha optimalizovať návrhy simuláciou rôznych podmienok zaťaženia.

-Testovanie prototypu: Vytváranie prototypov umožňuje výrobcom testovať rôzne návrhy za podmienok v reálnom svete a pred výrobou v plnom rozsahu je potrebné úpravy. Tento iteračný proces pomáha vylepšiť návrhy na základe empirických údajov.

6. Optimalizácia toku

Zabezpečenie rovnomerného toku kovu cez matie je nevyhnutné na výrobu vysokokvalitných výtlačkov:

- Prietokové kanály: Navrhovanie prietokových kanálov v rámci matrice môže pomôcť rovnomerne priame materiál vo všetkých častiach profilu. Optimalizácia týchto kanálov zaisťuje, že všetky oblasti prijímajú primeraný materiál bez nadmerného hromadenia tlaku.

- Dĺžky ložiska: Nastavenie dĺžiek ložiska môžu ovplyvniť, ako rýchlo odlišné oblasti profilu opúšťajú matricu, čím sa zabezpečí konzistentnosť naprieč hrúbkami steny. Dlhšie ložiská sa môžu použiť na zložitejšie tvary na stabilizáciu toku.

7. Overenie sily matrice

Vzhľadom na vysoké tlaky zapojené do extrúzie hliníka (často presahujúce 15 000 ton) je kritické overovanie sily matrice:

- Inžinieri musia vypočítať šmykové, ohybové a kompresné sily, aby sa zabezpečilo, že Dies vydrží prevádzkové napätia bez zlyhania. Zahŕňa to použitie pokročilých zásad vedy o materiáloch na výber vhodných materiálov a geometrie, ktoré minimalizujú deformáciu pri zaťažení.

8. Úvahy o nákladoch

Zatiaľ čo navrhovanie účinného výtlačku hliníkového vytláčania zahŕňa mnoho technických faktorov, nemožno prehliadnuť náklady: nemožno prehliadnuť:

-Počiatočné investície vs. dlhodobé úspory: Aj keď vysoko kvalitné materiály a presné obrábanie môžu zvýšiť počiatočné náklady, často vedú k dlhodobým úsporám prostredníctvom znížených prestojov a dlhšej životnosti nástroja.

-Vplyv objemu výroby: V prípade priebehu s veľkým objemom môžu byť investície do trvanlivejších matríc opodstatnené z dôvodu nižších nákladov na jednotku v porovnaní s lacnejšími alternatívami, ktoré si vyžadujú častú výmenu alebo opravu.

9. Environmentálne úvahy

Moderné výrobné procesy sa čoraz viac zameriavajú na udržateľnosť:

- Recyklovateľnosť materiálov: Samotný hliník je vysoko recyklovateľný, čo dodáva environmentálny prínos pri navrhovaní DIE, ktoré uľahčujú účinné procesy recyklácie po extrúzii.

- Energetická účinnosť: Navrhovanie matríc, ktoré optimalizujú tepelné riadenie, môže počas výroby znížiť spotrebu energie, čo prispieva k celkovým cieľom udržateľnosti v rámci výrobných operácií.

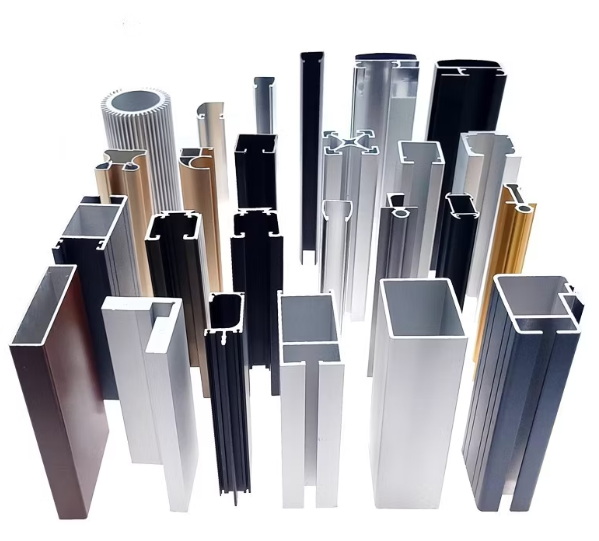

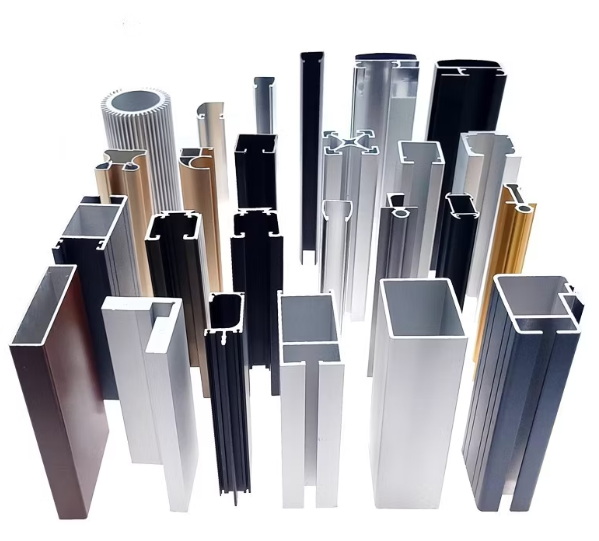

Vizuálna reprezentácia dizajnu Die

Ak chcete lepšie ilustrovať tieto koncepty, zvážte začlenenie diagramov, ktoré zobrazujú:

- Anatómia hliníkového vytláčania zomiera.

- Cesty toku v typickej matrici.

- Príklady rôznych prierezových profilov produkovaných rôznymi matkami.

- Grafy ukazujúce teplotné profily počas extrúznych procesov.

- Obrázky porovnávajúce rôzne typy povrchových ošetrení aplikovaných na zomierače.

Záver

Dizajn hliníkovej extrúzie je mnohostranný proces, ktorý si vyžaduje dôkladné zváženie rôznych faktorov, aby sa zabezpečilo úspešné výsledky. Od geometrie a výberu materiálu po presné obrábanie a tepelné riadenie, každý prvok zohráva dôležitú úlohu pri efektívnom a nákladovo efektívnom vytváraní vysoko kvalitných výtvarov. Pochopením týchto kľúčových faktorov môžu výrobcovia optimalizovať svoje procesy a efektívne uspokojiť rôzne potreby zákazníkov a zároveň zohľadniť vplyvy na životné prostredie.

Keďže priemyselné odvetvia sa naďalej vyvíjajú smerom k udržateľnejším postupom, vytláčanie hliníka zostáva v popredí kvôli svojej vlastnej recyklovateľnosti a všestrannosti v aplikácii vo viacerých odvetviach. Výrobcovia, ktorí investujú do inovatívneho dizajnu Die, nielen zlepšia svoje výrobné schopnosti, ale tiež pozitívne prispievajú k udržateľnejšej budúcnosti.

Často

1. Aké materiály sa zvyčajne používajú na hliníkové vytlačenie?

Hliníkové vytláčajúce matrice sa bežne vyrábajú z vysoko kvalitných ocelí nástrojov, ako je H13 alebo H26, kvôli ich vynikajúcej tepelnej vodivosti a odolnosti proti opotrebeniu.

2. Ako geometria Die ovplyvňuje vytláčanie hliníka?

Geometria hliníkovej extrúznej diery ovplyvňuje tok materiálu, presnosť profilu a celkovú účinnosť výroby. Správny dizajn zaisťuje rovnomernú hrúbku steny a znižuje defekty.

3. Prečo je tepelné riadenie dôležité v dizajne?

Efektívne tepelné riadenie zachováva počas extrúzie konzistentné teploty, zabraňuje defektom, ako je tepelné krakovanie a zabezpečenie optimálnych charakteristík toku materiálu.

4. Akú úlohu hrá simulácia v dizajne?

Simulačné techniky, ako je analýza konečných prvkov (FEA), umožňujú inžinierov predpovedať, ako sa Die vykoná v prevádzkovom strese, čo pomáha identifikovať potenciálne problémy pred začiatkom výroby.

5. Ako môžem zabezpečiť rovnomerný prietok kovu cez matriku?

Navrhovanie vhodných prietokových kanálov v rámci matrice a nastavovacích dĺžok ložiska môže pomôcť dosiahnuť rovnomerný prietok kovu, čo má za následok konzistentnú kvalitu medzi extrudovanými profilmi.