伝言を残す

近い

サイトを選択してください

グローバル

ソーシャルメディア

コンテンツメニュー

>> アルミニウム押出の理解

● 結論

● よくある質問

>> 1.通常、アルミニウム押出ダイに使用される材料は何ですか?

>> 2。ダイジオメトリはアルミニウム押出にどのように影響しますか?

>> 4.シミュレーションはDie Designでどのような役割を果たしますか?

>> 5.ダイを通る均一な金属の流れを確保するにはどうすればよいですか?

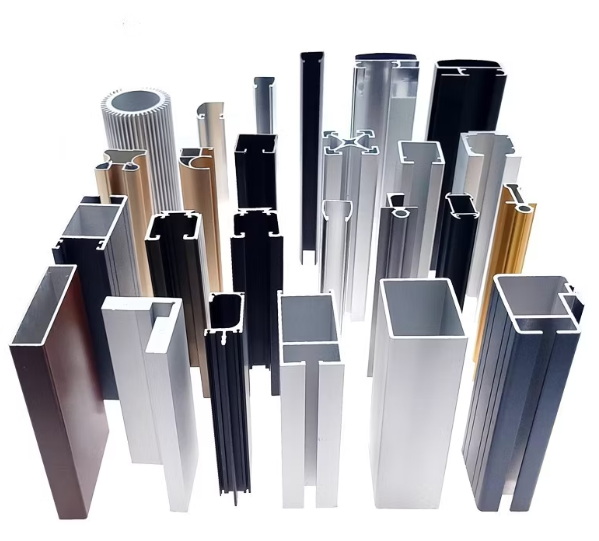

アルミニウム押出は、 アルミニウム合金から複雑な形状とプロファイルを作成できる非常に用途の広い製造プロセスです。このプロセスの中心は、最終製品の品質、効率、費用対効果を決定する上で極めて重要な役割を果たすアルミニウム押出ダイです。この記事では、アルミニウム押出ダイの設計に伴う重要な要因を調査し、最適な結果を達成する上で各要素の重要性を強調します。

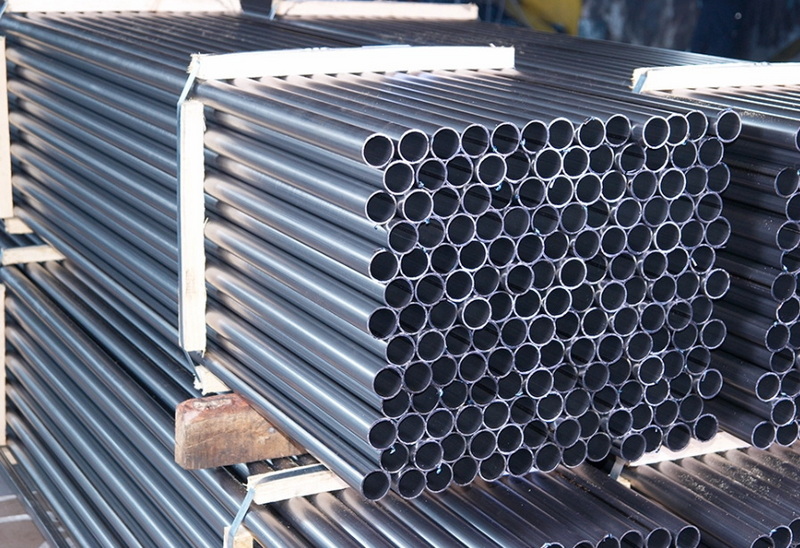

アルミニウムの押出には、特定の断面プロファイルを備えたダイを通して加熱されたアルミニウム合金を強制することが含まれます。溶融アルミニウムが油圧ラムによってダイを通して押し込まれると、ダイの開口部の形になります。このプロセスは効率的であるだけでなく、単純なロッドから複雑な中空プロファイルまで、幅広い形状を可能にします。

アルミニウム押出の汎用性により、自動車、航空宇宙、建設、消費財など、さまざまな産業に理想的な選択肢があります。軽量でありながら強力なコンポーネントを作成する能力は、パフォーマンスと燃料効率に重要なセクターで特に価値があります。

アルミニウム押出ダイの設計は、いくつかの理由で重要です。

- プロファイルの精度:DIEは、最終製品が仕様を満たすことを確認するために、目的のプロファイル形状を正確に反映する必要があります。

- 材料の流れ:適切なダイの設計により、一貫した壁の厚さを維持し、欠陥を回避するために不可欠な均一な材料の流れが促進されます。

- ツーリングコスト:適切に設計されたダイは、調整と再加工の必要性を削減することにより、ツールコストと生産時間を最小限に抑えることができます。

- 生産効率:効果的なダイ設計により、サイクル時間が短くなり、スループットが高くなります。これは、生産需要を満たすために重要です。

1.ジオメトリを枯渇させます

ダイのジオメトリは、押出プロセスに影響を与える最も重要な要因の1つです。重要な考慮事項は次のとおりです。

- 断面形状:ダイ開く形状は、目的のプロファイルに直接対応します。設計者は、複雑な形状が材料の流れと押出圧力にどのように影響するかを考慮する必要があります。

- テーパー角度:適切なテーパーを組み込むと、材料の流れが容易になり、ダイ内の摩擦を減らすことができます。適切に設計されたテーパーは、押し出し中の圧力蓄積を最小限に抑えるのに役立ちます。

- 壁の厚さ:プロファイル全体でバランスの取れた壁の厚さを維持することで、押し出し中の歪みや亀裂などの問題を防ぐのに役立ちます。デザイナーは、多くの場合、コンピューター支援設計(CAD)ツールを使用して、生産中に異なる壁の厚さがどのように機能するかをシミュレートします。

2。材料の選択

ダイとそのコンポーネントの両方の材料の選択は、パフォーマンスに大きな影響を与えます。

- ダイ材料:H13やH26などの高品質のツール鋼は、優れた熱伝導率と耐摩耗性のために一般的に使用されます。これらの材料は、変形せずに高温や圧力に耐えることができます。

- 表面処理:ニトリッドのようなコーティングまたは表面処理を塗布すると、耐久性が向上し、摩擦が低下し、ダイの寿命が改善されます。表面処理は、使用中の酸化や腐食を防ぐのにも役立ちます。

3。精密機械加工

精密機械加工技術は、ダイで緊密な許容値と滑らかな表面を達成するために不可欠です。これにより、

-Dieは、その寿命を通して意図したジオメトリを維持します。

- アルミニウムの流れは一貫しており、押し出されたプロファイルの欠陥を最小限に抑えます。

CNC(コンピューター数値制御)ミリングやEDM(電気放電加工)などの高度な機械加工技術が、これらの高精度レベルを達成するためにしばしば採用されています。

4。熱管理

ダイ内の効果的な熱管理は、一貫した押出品質を維持するために重要です。

- 温度制御:アルミニウムビレットとDIEの両方の温度は、材料の流れの特性に影響します。押出中に最適な可塑性を確保するために、適切な加熱技術を使用する必要があります。押し出しの前にビレットを予熱すると、流れの特性が向上する可能性があります。

- 冷却システム:ダイ内に冷却チャネルを組み込むと、生産中の温度変動を管理し、熱亀裂などの欠陥を防ぐのに役立ちます。冷却システムは、ストレス濃度につながる温度勾配を減らすことにより、ダイアウジの制御にも役立ちます。

5。シミュレーションとテスト

ダイデザインを完成させる前に、エンジニアはしばしばシミュレーションソフトウェアを使用して、実際の押出中にどのように機能するかを予測します。

- 有限要素分析(FEA):この手法により、設計者はストレス分布を分析し、ダイ構造の潜在的な故障ポイントを特定できます。 FEAは、さまざまな負荷条件をシミュレートすることにより、設計を最適化するのに役立ちます。

- プロトタイプテスト:プロトタイプの作成により、メーカーは実際の条件下でさまざまな設計をテストし、本格的な生産の前に必要な調整を行うことができます。この反復プロセスは、経験的データに基づいて設計を改良するのに役立ちます。

6。フロー最適化

ダイを通る均一な金属の流れを確保することは、高品質の押出を生成するために不可欠です。

- フローチャネル:ダイ内のフローチャネルの設計は、プロファイルのすべてのセクションに均等に材料を均等に誘導するのに役立ちます。これらのチャネルを最適化することで、すべての領域が過度の圧力蓄積なしに適切な材料を受け取ることが保証されます。

- ベアリングの長さ:ベアリングの長さを調整すると、プロファイルの異なる領域がダイを出る速さに影響を与え、壁の厚さにわたって一貫性を確保できます。より複雑な形状には、より長いベアリングを使用して、流れを安定させることができます。

7。ダイの強度の検証

アルミニウムの押出に関与する高い圧力(多くの場合15,000トンを超える)を考えると、ダイの強度が重要であることを確認してください。

- エンジニアは、せん断、曲げ、および圧縮強度を計算して、故障せずに運用上のストレスに耐えることができるようにする必要があります。これには、高度な材料科学の原則を使用して、負荷の下での変形を最小限に抑える適切な材料と形状を選択することが含まれます。

8。コストに関する考慮事項

効果的なアルミニウム押出ダイの設計には多くの技術的要因が含まれますが、コストの考慮事項は見落とすことはできません。

- 初期投資対長期節約:高品質の材料と精密機械加工は初期コストを増加させる可能性がありますが、多くの場合、ダウンタイムの短縮とツール寿命が長くなることで長期節約につながります。

- 生産量の影響:大量生産の実行の場合、頻繁に交換または修理を必要とする安価な代替品と比較して、より耐久性のあるダイへの投資が時間の経過とともに低いため正当化される場合があります。

9。環境上の考慮事項

最新の製造プロセスは、持続可能性にますます焦点を合わせています。

- 材料のリサイクル性:アルミニウム自体は非常にリサイクル可能であり、排出後に効率的なリサイクルプロセスを促進するDIESの設計時に環境上の利点を追加します。

- エネルギー効率:熱管理を最適化するための設計ダイは、生産中のエネルギー消費を削減し、製造業務内の全体的な持続可能性の目標に貢献します。

これらの概念をよりよく説明するには、次のような図を組み込むことを検討してください。

- アルミニウム押出の解剖学が死亡します。

- 典型的なダイ内のフローパス。

- さまざまなダイによって生成されたさまざまな断面プロファイルの例。

- 押出プロセス中の温度プロファイルを示すチャート。

- ダイに適用されるさまざまな種類の表面処理を比較する画像。

アルミニウム押出ダイの設計は、成功する結果を確保するためにさまざまな要因を慎重に検討する必要がある多面的なプロセスです。ジオメトリと材料の選択から精密な機械加工と熱管理まで、各要素は、高品質の押出を効率的かつ費用効果的に生成する上で重要な役割を果たします。これらの重要な要因を理解することにより、メーカーはプロセスを最適化し、環境への影響を考慮しながら、多様な顧客のニーズを効果的に満たすことができます。

産業がより持続可能な慣行に向けて進化し続けるにつれて、複数のセクターにわたるアプリケーションにおける固有のリサイクル性と汎用性のため、アルミニウム押出は最前線に残ります。革新的なダイデザインに投資するメーカーは、生産能力を向上させるだけでなく、より持続可能な未来に積極的に貢献します。

アルミニウム押出ダイは、一般に、熱伝導率と耐摩耗性が優れているため、H13やH26などの高品質のツール鋼で作られています。

アルミニウム押出ダイのジオメトリは、材料の流れ、プロファイルの精度、および全体的な生産効率に影響します。適切な設計は、均一な壁の厚さを保証し、欠陥を軽減します。

効果的な熱管理は、押出中に一貫した温度を維持し、熱亀裂などの欠陥を防ぎ、最適な材料の流れ特性を確保します。

有限要素分析(FEA)などのシミュレーション技術により、エンジニアは運用ストレスの下でダイがどのように機能するかを予測することができ、製造の開始前に潜在的な問題を特定するのに役立ちます。

ダイ内の適切なフローチャネルを設計し、ベアリングの長さを調整すると、均一な金属流量を達成するのに役立ち、押し出されたプロファイル全体で一貫した品質が生まれます。