İçerik Menüsü

>> Alüminyum ekstrüzyonu anlamak

● Die tasarımının önemi

● Alüminyum ekstrüzyon kalıp tasarımında temel faktörler

● Die tasarımının görsel temsili

● Çözüm

● SSS

>> 1. Alüminyum ekstrüzyon kalıpları için tipik olarak hangi malzemeler kullanılır?

>> 2. Die geometrisi alüminyum ekstrüzyonunu nasıl etkiler?

>> 3. Termal Yönetim Die Tasarımında Neden Önemlidir?

>> 4. Simülasyon kalıp tasarımında nasıl bir rol oynar?

>> 5. Bir kalıptan düzgün metal akışını nasıl sağlayabilirim?

Alüminyum ekstrüzyon, alüminyum alaşımlarından karmaşık şekillerin ve profillerin oluşturulmasına izin veren oldukça çok yönlü bir üretim sürecidir. Bu sürecin merkezinde, nihai ürünün kalitesinin, verimliliğinin ve maliyet etkinliğinin belirlenmesinde çok önemli bir rol oynayan alüminyum ekstrüzyon kalıbı bulunmaktadır. Bu makalede, alüminyum ekstrüzyon kalıp tasarımında yer alan temel faktörleri araştıracağız ve optimal sonuçlara ulaşmada her bir öğenin önemini vurgulayacağız.

Alüminyum ekstrüzyonu anlamak

Alüminyum ekstrüzyon, ısıtmalı alüminyum alaşımını belirli bir kesit profili olan bir kalıp yoluyla zorlamayı içerir. Erimiş alüminyum bir hidrolik koç ile kalıptan itildikçe, kalıp açıklığının şeklini alır. Bu işlem sadece verimli değildir, aynı zamanda basit çubuklardan karmaşık içi boş profillere kadar çok çeşitli şekillere de izin verir.

Alüminyum ekstrüzyonun çok yönlülüğü, otomotiv, havacılık, inşaat ve tüketici malları da dahil olmak üzere çeşitli endüstriler için ideal bir seçim haline getirir. Hafif ama güçlü bileşenler oluşturma yeteneği, kilo azaltma performans ve yakıt verimliliği için çok önemli olduğu sektörlerde özellikle değerlidir.

Die tasarımının önemi

Bir alüminyum ekstrüzyon kalıbının tasarımı birkaç nedenden dolayı çok önemlidir:

- Profil doğruluğu: Die, nihai ürünün spesifikasyonları karşıladığından emin olmak için istenen profil şeklini doğru bir şekilde yansıtmalıdır.

- Malzeme akışı: Uygun kalıp tasarımı, tutarlı duvar kalınlığını korumak ve kusurlardan kaçınmak için gerekli olan tek tip malzeme akışını kolaylaştırır.

- Takım Maliyetleri: İyi tasarlanmış bir kalıp, ayarlama ve yeniden çalışma ihtiyacını azaltarak takım maliyetlerini ve üretim süresini en aza indirebilir.

- Üretim verimliliği: Etkili kalıp tasarımı, üretim taleplerini karşılamak için kritik olan daha hızlı döngü sürelerine ve daha yüksek verime yol açabilir.

Alüminyum ekstrüzyon kalıp tasarımında temel faktörler

1. Die Geometrisi

Die geometrisi, ekstrüzyon sürecini etkileyen en kritik faktörlerden biridir. Temel hususlar şunları içerir:

- Kesit şekli: kalıp açıklığının şekli doğrudan istenen profile karşılık gelir. Tasarımcılar karmaşık şekillerin malzeme akışını ve ekstrüzyon basıncını nasıl etkileyebileceğini düşünmelidir.

- Konik açılar: Uygun konikliklerin dahil edilmesi, daha kolay malzeme akışını kolaylaştırabilir ve kalıp içindeki sürtünmeyi azaltabilir. İyi tasarlanmış bir konik, ekstrüzyon sırasında basınç birikimini en aza indirmeye yardımcı olabilir.

- Duvar Kalınlığı: Profil boyunca dengeli duvar kalınlığını korumak, ekstrüzyon sırasında çarpma veya çatlama gibi sorunların önlenmesine yardımcı olur. Tasarımcılar, üretim sırasında farklı duvar kalınlıklarının nasıl performans göstereceğini simüle etmek için genellikle bilgisayar destekli tasarım (CAD) araçları kullanırlar.

2. Malzeme seçimi

Hem kalıp hem de bileşenleri için malzeme seçimi performansı önemli ölçüde etkiler:

- Die Malzeme: H13 veya H26 gibi yüksek kaliteli takım çelikleri, mükemmel termal iletkenlik ve aşınma direncleri nedeniyle yaygın olarak kullanılır. Bu malzemeler deforme olmadan yüksek sıcaklıklara ve basınçlara dayanabilir.

- Yüzey Tedavileri: Nitriding gibi kaplamalar veya yüzey işlemlerinin uygulanması dayanıklılığı artırabilir ve sürtünmeyi azaltabilir, bu da kalıp ömrünü iyileştirir. Yüzey tedavileri ayrıca kullanım sırasında oksidasyon ve korozyonun önlenmesine yardımcı olabilir.

3. Hassas işleme

Hassas işleme teknikleri, kalıplarda sıkı toleranslar ve pürüzsüz yüzeyler elde etmek için gereklidir. Bu şunları sağlar:

- Die, amaçlanan geometrisini ömrü boyunca korur.

- Alüminyum akışı tutarlıdır ve ekstrüde edilmiş profillerdeki kusurları en aza indirir.

Bu yüksek hassasiyet seviyelerini elde etmek için CNC (bilgisayar sayısal kontrol) öğütme ve EDM (elektrik deşarj işlemesi) gibi gelişmiş işleme teknolojileri genellikle kullanılır.

4. Termal yönetimi

Tutarlı ekstrüzyon kalitesini korumak için kalıp içindeki etkili termal yönetim çok önemlidir:

- Sıcaklık kontrolü: Hem alüminyum kütüklerin hem de kalıp, malzeme akış özelliklerini etkiler. Ekstrüzyon sırasında optimal plastisiteyi sağlamak için uygun ısıtma teknikleri kullanılmalıdır. Ekstrüzyondan önce kütüklerin ön ısıtılması akış özelliklerini artırabilir.

- Soğutma sistemleri: Soğutma kanallarını kalıp içine dahil etmek, üretim sırasında sıcaklık değişimlerinin yönetilmesine yardımcı olabilir ve termal çatlama gibi kusurları önleyebilir. Soğutma sistemleri, stres konsantrasyonlarına yol açan sıcaklık gradyanlarını azaltarak kalıp aşınmasını kontrol etmeye yardımcı olabilir.

5. Simülasyon ve test

Bir kalıp tasarımını sonuçlandırmadan önce, mühendisler genellikle gerçek ekstrüzyon sırasında nasıl performans göstereceğini tahmin etmek için simülasyon yazılımı kullanırlar:

- Sonlu Eleman Analizi (FEA): Bu teknik, tasarımcıların stres dağılımını analiz etmelerini ve kalıp yapısındaki potansiyel başarısızlık noktalarını tanımlamalarını sağlar. FEA, çeşitli yükleme koşullarını simüle ederek tasarımları optimize etmeye yardımcı olur.

-Prototip testi: Prototipler oluşturmak, üreticilerin gerçek dünya koşulları altında çeşitli tasarımları test etmelerini sağlar ve tam ölçekli üretimden önce gerekli ayarlamalar yapar. Bu yinelemeli süreç, tasarımları ampirik verilere dayalı olarak geliştirmeye yardımcı olur.

6. Akış optimizasyonu

Yüksek kaliteli ekstrüzyonlar üretmek için kalıp boyunca düzgün metal akışının sağlanması hayati önem taşır:

- Akış kanalları: Die içindeki akış kanallarının tasarlanması, malzemenin profilin tüm bölümlerine eşit olarak yönlendirilmesine yardımcı olabilir. Bu kanalları optimize etmek, tüm alanların aşırı basınç birikmesi olmadan yeterli malzeme almasını sağlar.

- Yatak uzunlukları: Yatak uzunluklarının ayarlanması, profilin farklı alanlarının kalıptan ne kadar hızlı çıktığını ve duvar kalınlıkları arasında tutarlılık sağlayabileceğini etkileyebilir. Akışı stabilize etmek için daha karmaşık şekiller için daha uzun rulmanlar kullanılabilir.

7. Die Güç Doğrulaması

Alüminyum ekstrüzyonunda yer alan yüksek basınçlar göz önüne alındığında (genellikle 15.000 tonu aşan), kalıp gücünün doğrulanması kritiktir:

- Mühendisler, kalıpların operasyonel streslere başarısız olmadan dayanabilmesini sağlamak için kesme, bükme ve sıkıştırma kuvvetlerini hesaplamalıdır. Bu, yük altında deformasyonu en aza indiren uygun malzemeleri ve geometrileri seçmek için gelişmiş malzeme bilimi ilkelerinin kullanılmasını içerir.

8. Maliyet hususları

Etkili bir alüminyum ekstrüzyonun tasarlanması birçok teknik faktör içerirken, maliyet hususları göz ardı edilemez:

-İlk yatırım ve uzun vadeli tasarruflar: Yüksek kaliteli malzemeler ve hassas işleme başlangıç maliyetlerini artırabilse de, genellikle kesinti ve daha uzun takım ömrü yoluyla uzun vadeli tasarruflara yol açarlar.

-Üretim hacmi Etkisi: Yüksek hacimli üretim çalışmaları için, daha dayanıklı kalıplara yatırım yapmak, sık sık değiştirme veya onarım gerektiren daha ucuz alternatiflere kıyasla zaman içindeki daha düşük birim başına maliyetler nedeniyle gerekçelendirilebilir.

9. Çevresel düşünceler

Modern üretim süreçleri giderek daha fazla sürdürülebilirliğe odaklanmaktadır:

- Malzemelerin Geri Dönüştürülebilirliği: Alüminyumun kendisi son derece geri dönüştürülebilirdir, bu da dışlama sonrası verimli geri dönüşüm işlemlerini kolaylaştıran kalıplar tasarlarken çevresel bir fayda sağlar.

- Enerji Verimliliği: Termal yönetimini optimize eden kalıpların tasarlanması, üretim sırasında enerji tüketimini azaltabilir ve üretim operasyonlarında genel sürdürülebilirlik hedeflerine katkıda bulunabilir.

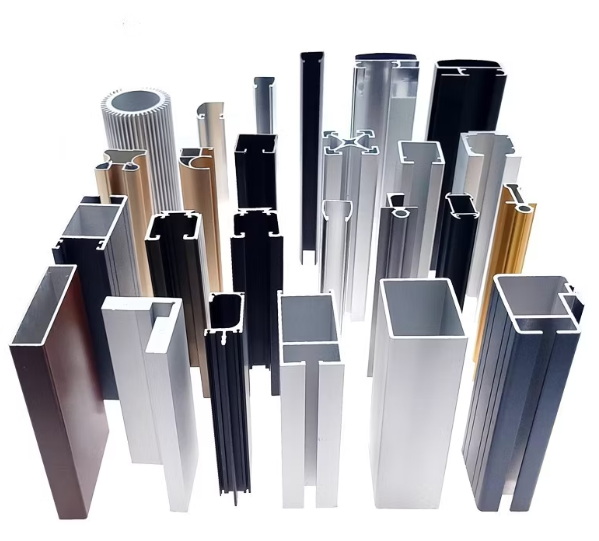

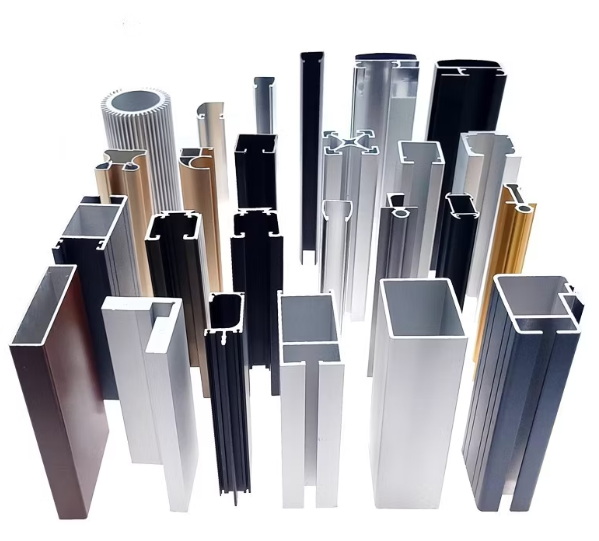

Die tasarımının görsel temsili

Bu kavramları daha iyi göstermek için, tasvir eden diyagramları eklemeyi düşünün:

- Alüminyum bir ekstrüzyonun anatomisi ölür.

- Tipik bir kalıp içindeki akış yolları.

- Farklı kalıplardan üretilen çeşitli kesit profillerine örnekler.

- Ekstrüzyon işlemleri sırasında sıcaklık profillerini gösteren grafikler.

- Dies'e uygulanan farklı yüzey tedavileri türlerini karşılaştıran görüntüler.

Çözüm

Alüminyum ekstrüzyon kalıp tasarımı, başarılı sonuçlar sağlamak için çeşitli faktörlerin dikkatle değerlendirilmesini gerektiren çok yönlü bir süreçtir. Geometri ve malzeme seçiminden hassas işleme ve termal yönetime kadar, her eleman yüksek kaliteli ekstrüzyonların verimli ve maliyet etkin bir şekilde üretilmesinde hayati bir rol oynar. Bu temel faktörleri anlayarak, üreticiler süreçlerini optimize edebilir ve çeşitli müşteri ihtiyaçlarını etkili bir şekilde karşılayabilirken, çevresel etkileri de düşünebilirler.

Endüstriler daha sürdürülebilir uygulamalara doğru gelişmeye devam ettikçe, çoklu sektörlerde uygulamadaki doğal geri dönüşüm ve çok yönlülüğü nedeniyle alüminyum ekstrüzyon ön planda kalır. Yenilikçi kalıp tasarımına yatırım yapan üreticiler sadece üretim yeteneklerini arttırmakla kalmayacak, aynı zamanda daha sürdürülebilir bir geleceğe olumlu katkıda bulunacaklar.

SSS

1. Alüminyum ekstrüzyon kalıpları için tipik olarak hangi malzemeler kullanılır?

Alüminyum ekstrüzyon kalıpları, mükemmel termal iletkenlik ve aşınma direncleri nedeniyle H13 veya H26 gibi yüksek kaliteli takım çeliklerinden yapılır.

2. Die geometrisi alüminyum ekstrüzyonunu nasıl etkiler?

Bir alüminyum ekstrüzyonun geometrisi, malzeme akışını, profil doğruluğunu ve genel üretim verimliliğini etkiler. Uygun tasarım, düzgün duvar kalınlığı sağlar ve kusurları azaltır.

3. Termal Yönetim Die Tasarımında Neden Önemlidir?

Etkili termal yönetim, ekstrüzyon sırasında tutarlı sıcaklıkları korur, termal çatlama gibi kusurları önler ve optimal malzeme akış özelliklerini sağlar.

4. Simülasyon kalıp tasarımında nasıl bir rol oynar?

Sonlu Eleman Analizi (FEA) gibi simülasyon teknikleri, mühendislerin bir kalının operasyonel stres altında nasıl performans göstereceğini tahmin etmelerini sağlar ve üretim başlamadan önce potansiyel sorunları belirlemeye yardımcı olur.

5. Bir kalıptan düzgün metal akışını nasıl sağlayabilirim?

Die içinde uygun akış kanallarının tasarlanması ve yatak uzunluklarının ayarlanması, düzgün metal akışının elde edilmesine yardımcı olabilir ve bu da ekstrüde edilmiş profiller arasında tutarlı kalite ile sonuçlanır.