Menu ng nilalaman

>> Pag -unawa sa extrusion ng aluminyo

● Kahalagahan ng disenyo ng mamatay

● Mga pangunahing kadahilanan sa disenyo ng die ng aluminyo

● Visual na representasyon ng disenyo ng mamatay

● Konklusyon

● FAQ

>> 1. Anong mga materyales ang karaniwang ginagamit para sa pag -extrusion ng aluminyo?

>> 2. Paano nakakaapekto ang die geometry sa pag -extrusion ng aluminyo?

>> 3. Bakit mahalaga ang pamamahala ng thermal sa disenyo ng mamatay?

>> 4. Ano ang papel na ginagampanan ng simulation sa disenyo ng mamatay?

>> 5. Paano ko masisiguro ang pantay na daloy ng metal sa pamamagitan ng isang mamatay?

Ang aluminyo extrusion ay isang lubos na maraming nalalaman proseso ng pagmamanupaktura na nagbibigay -daan para sa paglikha ng mga kumplikadong hugis at profile mula sa mga haluang metal na aluminyo. Ang sentro sa prosesong ito ay ang aluminyo extrusion die, na gumaganap ng isang mahalagang papel sa pagtukoy ng kalidad, kahusayan, at pagiging epektibo ng pangwakas na produkto. Sa artikulong ito, tuklasin namin ang mga pangunahing kadahilanan na kasangkot sa disenyo ng die ng aluminyo, na itinampok ang kahalagahan ng bawat elemento sa pagkamit ng pinakamainam na mga resulta.

Pag -unawa sa extrusion ng aluminyo

Ang aluminyo extrusion ay nagsasangkot ng pagpilit sa pinainit na haluang metal na aluminyo sa pamamagitan ng isang mamatay na may isang tiyak na profile ng cross-sectional. Habang ang tinunaw na aluminyo ay itinulak sa pamamagitan ng mamatay sa pamamagitan ng isang haydroliko na ram, tumatagal ito sa hugis ng pagbubukas ng mamatay. Ang prosesong ito ay hindi lamang mahusay ngunit pinapayagan din para sa isang malawak na hanay ng mga hugis, mula sa mga simpleng rod hanggang sa kumplikadong mga guwang na profile.

Ang kakayahang magamit ng aluminyo extrusion ay ginagawang isang mainam na pagpipilian para sa iba't ibang mga industriya, kabilang ang automotive, aerospace, konstruksyon, at mga kalakal ng consumer. Ang kakayahang lumikha ng magaan ngunit malakas na mga sangkap ay partikular na mahalaga sa mga sektor kung saan ang pagbawas ng timbang ay mahalaga para sa kahusayan sa pagganap at gasolina.

Kahalagahan ng disenyo ng mamatay

Ang disenyo ng isang aluminyo extrusion die ay mahalaga sa maraming kadahilanan:

- Katumpakan ng Profile: Ang Die ay dapat na tumpak na sumasalamin sa nais na hugis ng profile upang matiyak na ang pangwakas na produkto ay nakakatugon sa mga pagtutukoy.

- Materyal na daloy: Ang wastong disenyo ng mamatay ay nagpapadali ng pantay na daloy ng materyal, na mahalaga para sa pagpapanatili ng pare -pareho ang kapal ng pader at pag -iwas sa mga depekto.

- Mga Gastos sa Tooling: Ang isang mahusay na dinisenyo na mamatay ay maaaring mabawasan ang mga gastos sa tooling at oras ng paggawa sa pamamagitan ng pagbabawas ng pangangailangan para sa mga pagsasaayos at rework.

- Kahusayan sa Produksyon: Ang mabisang disenyo ng mamatay ay maaaring humantong sa mas mabilis na mga oras ng pag -ikot at mas mataas na throughput, na kritikal para sa pagtugon sa mga kahilingan sa paggawa.

Mga pangunahing kadahilanan sa disenyo ng die ng aluminyo

1. Die Geometry

Ang geometry ng mamatay ay isa sa mga pinaka -kritikal na kadahilanan na nakakaimpluwensya sa proseso ng extrusion. Ang mga pangunahing pagsasaalang -alang ay kasama ang:

- hugis ng cross-section: Ang hugis ng pagbubukas ng mamatay ay direktang tumutugma sa nais na profile. Dapat isaalang -alang ng mga taga -disenyo kung paano ang mga kumplikadong hugis ay maaaring makaapekto sa daloy ng materyal at presyon ng extrusion.

- Mga anggulo ng Taper: Ang pagsasama ng naaangkop na mga taper ay maaaring mapadali ang mas madaling daloy ng materyal at mabawasan ang alitan sa loob ng mamatay. Ang isang mahusay na dinisenyo taper ay maaaring makatulong na mabawasan ang presyon ng pagbuo sa panahon ng extrusion.

- Kapal ng pader: Ang pagpapanatili ng balanseng kapal ng pader sa buong profile ay nakakatulong na maiwasan ang mga isyu tulad ng pag -war o pag -crack sa panahon ng extrusion. Ang mga taga-disenyo ay madalas na gumagamit ng mga tool na tinutulungan ng computer (CAD) upang gayahin kung paano gaganap ang iba't ibang mga kapal ng pader sa panahon ng paggawa.

2. Pagpili ng materyal

Ang pagpili ng mga materyales para sa parehong mamatay at ang mga sangkap nito ay makabuluhang nakakaapekto sa pagganap:

- Die Material: Ang mga de-kalidad na tool na steel, tulad ng H13 o H26, ay karaniwang ginagamit dahil sa kanilang mahusay na thermal conductivity at paglaban sa pagsusuot. Ang mga materyales na ito ay maaaring makatiis ng mataas na temperatura at panggigipit nang walang pagpapapangit.

- Mga paggamot sa ibabaw: Ang paglalapat ng mga coatings o paggamot sa ibabaw tulad ng nitriding ay maaaring mapahusay ang tibay at mabawasan ang alitan, na humahantong sa pinabuting buhay na mamatay. Ang mga paggamot sa ibabaw ay maaari ring makatulong na maiwasan ang oksihenasyon at kaagnasan habang ginagamit.

3. Precision machining

Ang mga diskarte sa machining ng katumpakan ay mahalaga para sa pagkamit ng masikip na pagpapahintulot at makinis na ibabaw sa namatay. Tinitiyak nito na:

- Ang Die ay nagpapanatili ng inilaan na geometry sa buong habang buhay nito.

- Ang daloy ng aluminyo ay pare -pareho, pinaliit ang mga depekto sa mga extruded profile.

Ang mga advanced na teknolohiya ng machining tulad ng CNC (Computer Numerical Control) Milling at EDM (electrical discharge machining) ay madalas na ginagamit upang makamit ang mga antas ng mataas na katumpakan.

4. Pamamahala ng Thermal

Ang mabisang pamamahala ng thermal sa loob ng mamatay ay mahalaga para sa pagpapanatili ng pare -pareho ang kalidad ng extrusion:

- Kontrol ng temperatura: Ang temperatura ng parehong billet ng aluminyo at ang mamatay ay nakakaapekto sa mga katangian ng daloy ng materyal. Ang wastong mga diskarte sa pag -init ay dapat gamitin upang matiyak ang pinakamainam na plasticity sa panahon ng extrusion. Ang mga preheating billet bago ang extrusion ay maaaring mapahusay ang mga katangian ng daloy.

- Mga Sistema ng Paglamig: Ang pagsasama ng mga channel ng paglamig sa loob ng mamatay ay makakatulong na pamahalaan ang mga pagkakaiba -iba ng temperatura sa panahon ng paggawa, na pumipigil sa mga depekto tulad ng thermal cracking. Ang mga sistema ng paglamig ay maaari ring makatulong na makontrol ang mamatay na magsuot sa pamamagitan ng pagbabawas ng mga gradients ng temperatura na humantong sa mga konsentrasyon ng stress.

5. Simulation at Pagsubok

Bago matapos ang isang disenyo ng mamatay, ang mga inhinyero ay madalas na gumagamit ng simulation software upang mahulaan kung paano ito gaganap sa panahon ng aktwal na extrusion:

- Tapos na Pagsusuri ng Elemento (FEA): Pinapayagan ng pamamaraan na ito ang mga taga -disenyo na pag -aralan ang pamamahagi ng stress at makilala ang mga potensyal na puntos ng pagkabigo sa istraktura ng mamatay. Tumutulong ang FEA na ma -optimize ang mga disenyo sa pamamagitan ng pag -simulate ng iba't ibang mga kondisyon ng paglo -load.

-Pagsubok sa Prototype: Ang paglikha ng mga prototyp ay nagbibigay-daan sa mga tagagawa upang subukan ang iba't ibang mga disenyo sa ilalim ng mga kondisyon ng real-mundo, na gumagawa ng mga kinakailangang pagsasaayos bago ang buong produksyon. Ang proseso ng iterative na ito ay tumutulong sa pagpipino ng mga disenyo batay sa data ng empirikal.

6. Pag -optimize ng daloy

Ang pagtiyak ng pantay na daloy ng metal sa pamamagitan ng mamatay ay mahalaga para sa paggawa ng mga de-kalidad na extrusion:

- Mga daloy ng daloy: Ang pagdidisenyo ng mga channel ng daloy sa loob ng mamatay ay makakatulong sa direktang materyal nang pantay -pantay sa lahat ng mga seksyon ng profile. Ang pag -optimize ng mga channel na ito ay nagsisiguro na ang lahat ng mga lugar ay tumatanggap ng sapat na materyal nang walang labis na pagbuo ng presyon.

- Mga haba ng pagdadala: Ang pag -aayos ng mga haba ng tindig ay maaaring maimpluwensyahan kung gaano kabilis ang iba't ibang mga lugar ng profile na lumabas sa mamatay, tinitiyak ang pagkakapare -pareho sa mga kapal ng pader. Ang mas mahahabang bearings ay maaaring magamit para sa mas kumplikadong mga hugis upang patatagin ang daloy.

7. Die Lakas ng Pag -verify

Dahil sa mataas na panggigipit na kasangkot sa extrusion ng aluminyo (madalas na lumampas sa 15,000 tonelada), ang pagpapatunay ng lakas ng mamatay ay kritikal:

- Ang mga inhinyero ay dapat kalkulahin ang paggugupit, baluktot, at mga lakas ng compression upang matiyak na ang namatay ay maaaring makatiis sa mga stress sa pagpapatakbo nang walang pagkabigo. Ito ay nagsasangkot ng paggamit ng mga advanced na prinsipyo ng agham upang pumili ng mga naaangkop na materyales at geometry na nagpapaliit sa pagpapapangit sa ilalim ng pag -load.

8. Mga pagsasaalang -alang sa gastos

Habang ang pagdidisenyo ng isang epektibong pagkamatay ng aluminyo ay nagsasangkot ng maraming mga teknikal na kadahilanan, ang mga pagsasaalang -alang sa gastos ay hindi maaaring mapansin:

-Paunang pamumuhunan kumpara sa pangmatagalang pagtitipid: Bagaman ang mga de-kalidad na materyales at katumpakan na machining ay maaaring dagdagan ang mga paunang gastos, madalas silang humantong sa pangmatagalang pagtitipid sa pamamagitan ng nabawasan na downtime at mas mahaba ang buhay ng tool.

-Epekto ng Dami ng Produksyon: Para sa mataas na dami ng produksyon na tumatakbo, ang pamumuhunan sa mas matibay na namatay ay maaaring mabigyan ng katwiran dahil sa mas mababang mga gastos sa bawat yunit sa paglipas ng panahon kumpara sa mas murang mga kahalili na nangangailangan ng madalas na kapalit o pag-aayos.

9. Mga Pagsasaalang -alang sa Kapaligiran

Ang mga modernong proseso ng pagmamanupaktura ay lalong nakatuon sa pagpapanatili:

- Recyclability ng mga materyales: Ang aluminyo mismo ay lubos na mai-recycl, na nagdaragdag ng isang benepisyo sa kapaligiran kapag nagdidisenyo ng namatay na nagpapadali ng mahusay na mga proseso ng pag-recycle ng post-extrusion.

- Kahusayan ng enerhiya: Ang pagdidisenyo ay namatay na nag -optimize ng pamamahala ng thermal ay maaaring mabawasan ang pagkonsumo ng enerhiya sa panahon ng paggawa, na nag -aambag sa pangkalahatang mga layunin ng pagpapanatili sa loob ng mga operasyon sa pagmamanupaktura.

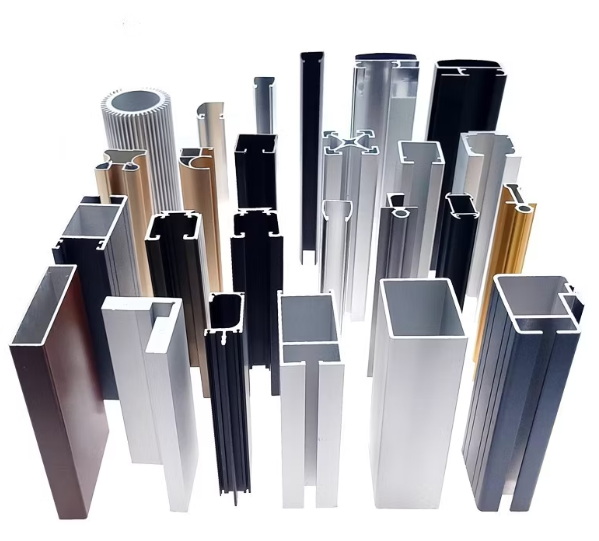

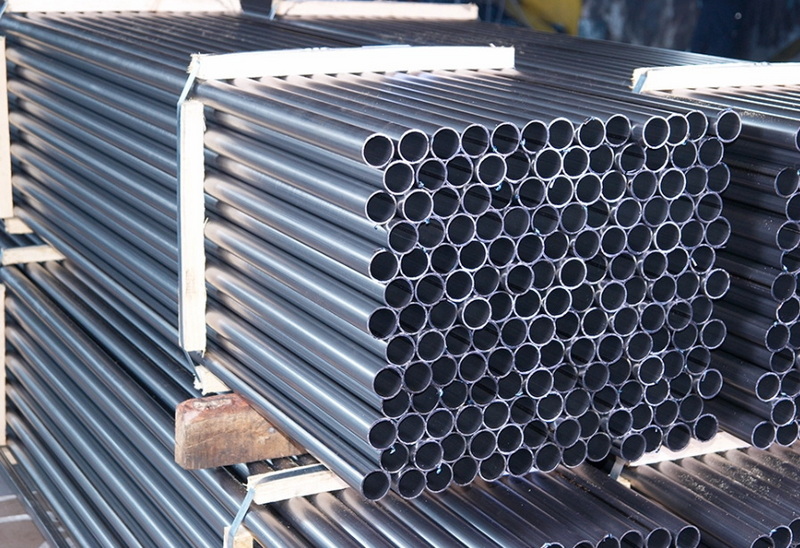

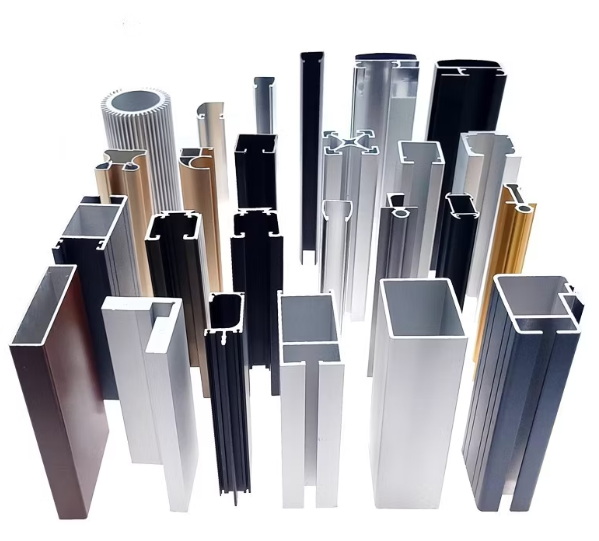

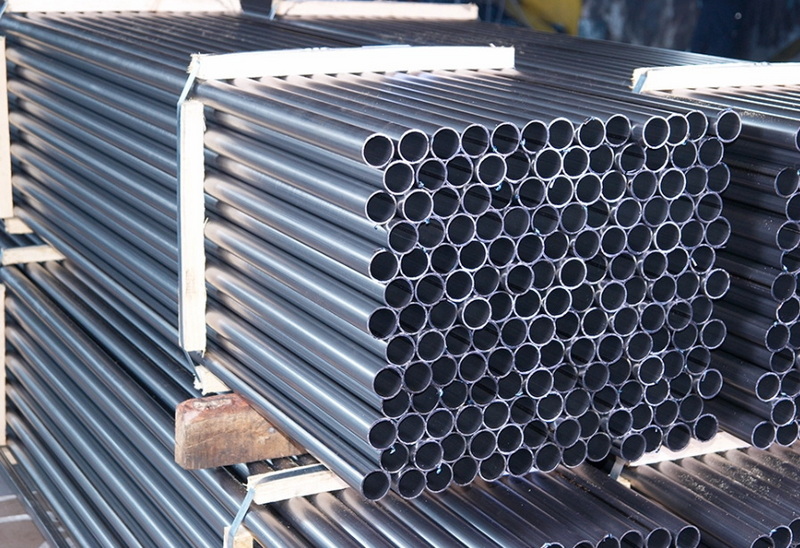

Visual na representasyon ng disenyo ng mamatay

Upang mas mahusay na ilarawan ang mga konsepto na ito, isaalang -alang ang pagsasama ng mga diagram na naglalarawan:

- Ang anatomya ng isang aluminyo extrusion ay namatay.

- Mga landas ng daloy sa loob ng isang tipikal na mamatay.

- Mga halimbawa ng iba't ibang mga profile ng cross-sectional na ginawa sa pamamagitan ng iba't ibang mga namatay.

- Mga tsart na nagpapakita ng mga profile ng temperatura sa panahon ng mga proseso ng extrusion.

- Mga imahe na paghahambing ng iba't ibang uri ng mga paggamot sa ibabaw na inilalapat sa namatay.

Konklusyon

Ang disenyo ng die ng aluminyo ay isang proseso ng multifaceted na nangangailangan ng maingat na pagsasaalang -alang ng iba't ibang mga kadahilanan upang matiyak ang matagumpay na mga kinalabasan. Mula sa geometry at materyal na pagpili hanggang sa precision machining at thermal management, ang bawat elemento ay gumaganap ng isang mahalagang papel sa paggawa ng mga de-kalidad na extrusion na mahusay at mabisa. Sa pamamagitan ng pag -unawa sa mga pangunahing kadahilanan na ito, maaaring mai -optimize ng mga tagagawa ang kanilang mga proseso at matugunan ang magkakaibang mga pangangailangan ng customer habang isinasaalang -alang din ang mga epekto sa kapaligiran.

Habang ang mga industriya ay patuloy na nagbabago patungo sa mas napapanatiling kasanayan, ang pag -extrusion ng aluminyo ay nananatili sa unahan dahil sa likas na pag -recyclability at kakayahang umangkop sa aplikasyon sa maraming mga sektor. Ang mga tagagawa na namuhunan sa makabagong disenyo ng mamatay ay hindi lamang mapapahusay ang kanilang mga kakayahan sa paggawa ngunit nag -aambag din ng positibo patungo sa isang mas napapanatiling hinaharap.

FAQ

1. Anong mga materyales ang karaniwang ginagamit para sa pag -extrusion ng aluminyo?

Ang namatay na extrusion ng aluminyo ay karaniwang ginawa mula sa de-kalidad na mga steel ng tool tulad ng H13 o H26 dahil sa kanilang mahusay na thermal conductivity at paglaban sa pagsusuot.

2. Paano nakakaapekto ang die geometry sa pag -extrusion ng aluminyo?

Ang geometry ng isang aluminyo extrusion die ay nakakaimpluwensya sa daloy ng materyal, katumpakan ng profile, at pangkalahatang kahusayan sa paggawa. Tinitiyak ng wastong disenyo ang pantay na kapal ng pader at binabawasan ang mga depekto.

3. Bakit mahalaga ang pamamahala ng thermal sa disenyo ng mamatay?

Ang epektibong pamamahala ng thermal ay nagpapanatili ng pare -pareho na temperatura sa panahon ng extrusion, na pumipigil sa mga depekto tulad ng thermal cracking at tinitiyak ang pinakamainam na mga katangian ng daloy ng materyal.

4. Ano ang papel na ginagampanan ng simulation sa disenyo ng mamatay?

Ang mga pamamaraan ng simulation tulad ng Finite Element Analysis (FEA) ay nagpapahintulot sa mga inhinyero na mahulaan kung paano ang isang mamatay ay gaganap sa ilalim ng mga stress sa pagpapatakbo, na tumutulong sa pagkilala sa mga potensyal na isyu bago magsimula ang pagmamanupaktura.

5. Paano ko masisiguro ang pantay na daloy ng metal sa pamamagitan ng isang mamatay?

Ang pagdidisenyo ng naaangkop na mga channel ng daloy sa loob ng mamatay at pag -aayos ng mga haba ng tindig ay makakatulong na makamit ang pantay na daloy ng metal, na nagreresulta sa pare -pareho ang kalidad sa mga extruded profile.