Inhoudsmenu

>> Aluminium extrusie begrijpen

● Belang van het ontwerp

● Belangrijkste factoren in het ontwerp van aluminium extrusie die

● Visuele weergave van het dobbelsteenontwerp

● Conclusie

● FAQ

>> 1. Welke materialen worden meestal gebruikt voor aluminium extrusie sterft?

>> 2. Hoe beïnvloedt de geometrie aluminium extrusie?

>> 3. Waarom is thermisch beheer belangrijk bij het ontwerp?

>> 4. Welke rol speelt simulatie in het Die -ontwerp?

>> 5. Hoe kan ik zorgen voor een uniforme metaalstroom door een dobbelsteen?

Aluminium extrusie is een zeer veelzijdig productieproces dat het maken van complexe vormen en profielen uit aluminiumlegeringen mogelijk maakt. Centraal in dit proces staat de aluminium extrusie-dobbelsteen, die een cruciale rol speelt bij het bepalen van de kwaliteit, efficiëntie en kosteneffectiviteit van het eindproduct. In dit artikel zullen we de belangrijkste factoren onderzoeken die betrokken zijn bij het ontwerp van aluminium extrusie -matrijs, wat het belang van elk element benadrukt bij het bereiken van optimale resultaten.

Aluminium extrusie begrijpen

Aluminium extrusie omvat het dwingen van verwarmde aluminiumlegering door een matrijs met een specifiek dwarsdoorsnedeprofiel. Terwijl het gesmolten aluminium door een hydraulische ram door de dobbelsteen wordt geduwd, neemt het de vorm van de opening aan. Dit proces is niet alleen efficiënt, maar zorgt ook voor een breed scala aan vormen, van eenvoudige staven tot complexe holle profielen.

De veelzijdigheid van aluminium extrusie maakt het een ideale keuze voor verschillende industrieën, waaronder automotive, ruimtevaart, constructie en consumentengoederen. De mogelijkheid om lichtgewicht maar sterke componenten te creëren is bijzonder waardevol in sectoren waar gewichtsvermindering cruciaal is voor prestaties en brandstofefficiëntie.

Belang van het ontwerp

Het ontwerp van een aluminium extrusie dobbelsteen is om verschillende redenen cruciaal:

- Profielnauwkeurigheid: de dobbelsteen moet nauwkeurig de gewenste profielvorm weergeven om ervoor te zorgen dat het eindproduct voldoet aan specificaties.

- Materiaalstroom: het juiste matrijsontwerp vergemakkelijkt de stroom van een uniforme materiaal, wat essentieel is voor het handhaven van de consistente wanddikte en het vermijden van defecten.

- Tooling-kosten: een goed ontworpen dobbelsteen kan de gereedschapskosten en productietijd minimaliseren door de behoefte aan aanpassingen en herwerken te verminderen.

- Productie -efficiëntie: effectief matrijsontwerp kan leiden tot snellere cyclustijden en hogere doorvoer, die van cruciaal belang zijn voor het voldoen aan de productie -eisen.

Belangrijkste factoren in het ontwerp van aluminium extrusie die

1. Die geometrie

De geometrie van de matrijs is een van de meest kritische factoren die het extrusieproces beïnvloeden. Belangrijkste overwegingen zijn:

- Vorm van de dwarsdoorsnede: de vorm van de opening van de matrijs komt rechtstreeks overeen met het gewenste profiel. Ontwerpers moeten overwegen hoe complexe vormen de stroom en extrusiedruk kunnen beïnvloeden.

- Taps toelopende hoeken: het opnemen van geschikte taps kan een gemakkelijkere materiaalstroom vergemakkelijken en wrijving binnen de dobbelsteen verminderen. Een goed ontworpen taper kan helpen de drukophoping tijdens extrusie te minimaliseren.

- Wanddikte: het handhaven van gebalanceerde wanddikte in het profiel helpt problemen zoals kromtrekken of kraken tijdens extrusie te voorkomen. Ontwerpers gebruiken vaak computerondersteund ontwerp (CAD) -hulpmiddelen om te simuleren hoe verschillende wanddiktes tijdens de productie zullen presteren.

2. Materiaalselectie

De materiaalkeuze voor zowel de matrijs als de componenten ervan heeft invloed op de prestaties aanzienlijk:

- Materiaal Materiaal: hoogwaardig gereedschapsstaal, zoals H13 of H26, worden vaak gebruikt vanwege hun uitstekende thermische geleidbaarheid en slijtvastheid. Deze materialen kunnen hoge temperaturen en druk weerstaan zonder vervorming.

- Oppervlaktebehandelingen: het aanbrengen van coatings of oppervlaktebehandelingen zoals nitriden kunnen de duurzaamheid verbeteren en wrijving verminderen, wat leidt tot een verbeterd levensleven. Oppervlaktebehandelingen kunnen ook helpen oxidatie en corrosie tijdens gebruik te voorkomen.

3. Precisiebewerking

Precisiebewerkingstechnieken zijn essentieel voor het bereiken van strakke toleranties en gladde oppervlakken op sterft. Dit zorgt ervoor dat:

- De matrijs handhaaft zijn beoogde geometrie gedurende zijn levensduur.

- De stroom van aluminium is consistent en minimaliseert defecten in de geëxtrudeerde profielen.

Geavanceerde bewerkingstechnologieën zoals CNC (computernumerieke besturing) frezen en EDM (elektrische ontladingsbewerking) worden vaak gebruikt om deze hoge precisieniveaus te bereiken.

4. Thermisch beheer

Effectief thermisch beheer in de matrijs is cruciaal voor het handhaven van de consistente extrusiekwaliteit:

- Temperatuurregeling: de temperatuur van zowel de aluminium billet als de matrijs beïnvloedt materiaalstroomkarakteristieken. Juiste verwarmingstechnieken moeten worden gebruikt om optimale plasticiteit tijdens extrusie te garanderen. Het voorverwarmen van billets voordat extrusie de stroomkenmerken kan verbeteren.

- Koelsystemen: het opnemen van koelkanalen in de matrijs kan helpen de temperatuurvariaties tijdens de productie te beheren, waardoor defecten zoals thermisch kraken worden voorkomen. Koelsystemen kunnen ook helpen de slijtage van de matrijs te regelen door temperatuurgradiënten te verminderen die leiden tot stressconcentraties.

5. Simulatie en testen

Voordat ingenieurs vaak simulatiesoftware worden afgerond, gebruiken ingenieurs vaak om te voorspellen hoe het zal presteren tijdens de daadwerkelijke extrusie:

- Eindige elementanalyse (FEA): deze techniek stelt ontwerpers in staat om stressverdeling te analyseren en potentiële faalpunten in de matrijsstructuur te identificeren. FEA helpt ontwerpen te optimaliseren door verschillende laadomstandigheden te simuleren.

-Prototype-testen: het maken van prototypes stelt fabrikanten in staat om verschillende ontwerpen te testen onder real-world omstandigheden, waardoor de nodige aanpassingen worden aangebracht vóór de volledige productie. Dit iteratieve proces helpt ontwerpen te verfijnen op basis van empirische gegevens.

6. Flowoptimalisatie

Zorgen voor uniforme metaalstroom door de matrijs is van vitaal belang voor het produceren van extrusies van hoge kwaliteit:

- Flowkanalen: het ontwerpen van stroomkanalen in de matrijs kan het materiaal gelijkmatig over alle delen van het profiel helpen. Het optimaliseren van deze kanalen zorgt ervoor dat alle gebieden voldoende materiaal ontvangen zonder overmatige drukopbouw.

- Lagerlengtes: het aanpassen van lagerlengtes kunnen beïnvloeden hoe snel verschillende delen van het profiel de matrijs verlaten, waardoor consistentie over wanddiktes wordt gewaarborgd. Langere lagers kunnen worden gebruikt voor complexere vormen om de stroom te stabiliseren.

7. Die krachtverificatie

Gezien de hoge drukken die betrokken zijn bij aluminium extrusie (vaak meer dan 15.000 ton), is het verifiëren van die sterkte van cruciaal belang:

- Ingenieurs moeten afschuif-, buiging- en compressiesterktes berekenen om ervoor te zorgen dat matrijzen zonder falen bestand zijn tegen operationele spanningen. Dit omvat het gebruik van geavanceerde materiaalwetenschapsprincipes om geschikte materialen en geometrieën te selecteren die de vervorming onder belasting minimaliseren.

8. Kostenoverwegingen

Hoewel het ontwerpen van een effectieve aluminium extrusie -dobbelsteen veel technische factoren omvat, kunnen kostenoverwegingen niet over het hoofd worden gezien:

-Initiële investering versus besparingen op lange termijn: hoewel hoogwaardige materialen en precisiebewerking de initiële kosten kunnen verhogen, leiden ze vaak tot langdurige besparingen door verminderde downtime en een langere levensduur van het gereedschap.

-Productievolume-impact: voor productruns met een hoog volume kan investeren in duurzamere matrijzen gerechtvaardigd zijn vanwege lagere kosten per eenheid in de loop van de tijd in vergelijking met goedkopere alternatieven die frequente vervanging of reparatie vereisen.

9. Milieuoverwegingen

Moderne productieprocessen zijn steeds meer gericht op duurzaamheid:

- Recyclebaarheid van materialen: aluminium zelf is zeer recyclebaar, wat een milieuvoordeel toevoegt bij het ontwerpen van matrijzen die efficiënte recyclingprocessen na extrusie vergemakkelijken.

- Energie -efficiëntie: het ontwerpen van matrijzen die thermisch beheer optimaliseren, kan het energieverbruik tijdens de productie verminderen, wat bijdraagt aan de algemene duurzaamheidsdoelen binnen de productieactiviteiten.

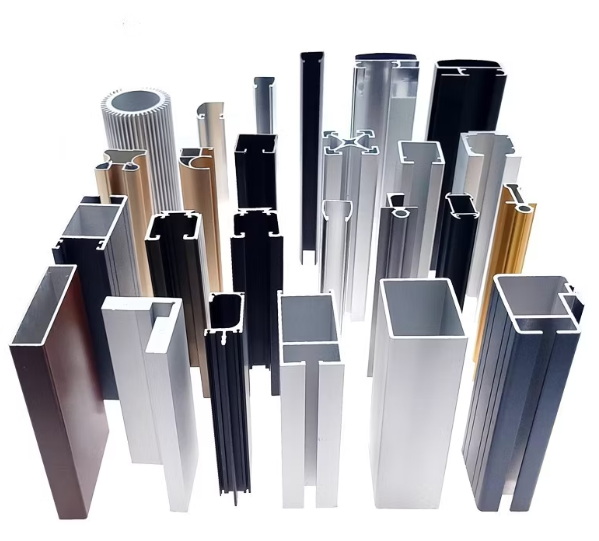

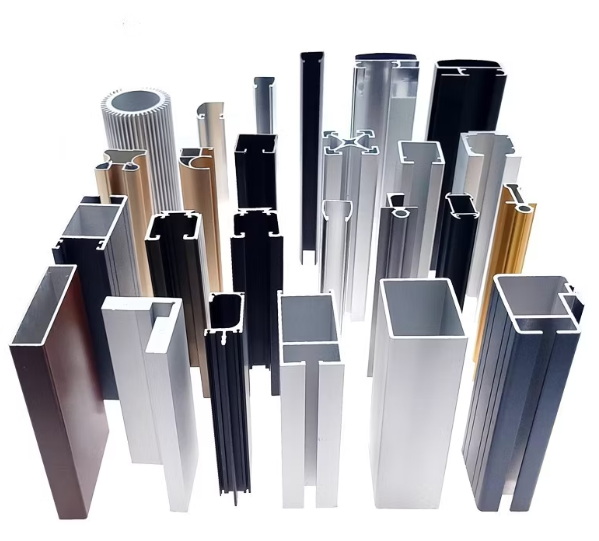

Visuele weergave van het dobbelsteenontwerp

Overweeg om deze concepten beter te illustreren die diagrammen opnemen die weergeven:

- De anatomie van een aluminium extrusie dobbelsteen.

- Stroompaden binnen een typische dobbelsteen.

- Voorbeelden van verschillende dwarsdoorsnedeprofielen geproduceerd door verschillende matrijzen.

- Grafieken met temperatuurprofielen tijdens extrusieprocessen.

- Afbeeldingen die verschillende soorten oppervlaktebehandelingen vergelijken die op matrijzen worden toegepast.

Conclusie

Aluminium extrusie -matrijsontwerp is een veelzijdig proces dat zorgvuldig overweging van verschillende factoren vereist om succesvolle resultaten te garanderen. Van geometrie en materiaalselectie tot precisie-bewerking en thermisch beheer, elk element speelt een cruciale rol bij het efficiënt en kosteneffectief produceren van hoogwaardige extrusies. Door deze belangrijke factoren te begrijpen, kunnen fabrikanten hun processen optimaliseren en effectief voldoen aan verschillende klantbehoeften, terwijl ze ook rekening houden met de gevolgen van het milieu.

Naarmate de industrieën blijven evolueren naar meer duurzame praktijken, blijft aluminium extrusie voorop vanwege de inherente recyclebaarheid en veelzijdigheid in toepassing in meerdere sectoren. Fabrikanten die investeren in innovatief Die -ontwerp zullen niet alleen hun productiemogelijkheden verbeteren, maar ook positief bijdragen aan een duurzamere toekomst.

FAQ

1. Welke materialen worden meestal gebruikt voor aluminium extrusie sterft?

Aluminium extrusie sterft vaak gemaakt van hoogwaardige gereedschapsstaals zoals H13 of H26 vanwege hun uitstekende thermische geleidbaarheid en slijtvastheid.

2. Hoe beïnvloedt de geometrie aluminium extrusie?

De geometrie van een aluminium extrusie -matrijs beïnvloedt materiaalstroom, profielnauwkeurigheid en algehele productie -efficiëntie. Het juiste ontwerp zorgt voor een uniforme wanddikte en vermindert defecten.

3. Waarom is thermisch beheer belangrijk bij het ontwerp?

Effectief thermisch management handhaaft consistente temperaturen tijdens extrusie, waardoor defecten zoals thermisch kraken worden voorkomen en optimale materiaalstroomkarakteristieken zorgen.

4. Welke rol speelt simulatie in het Die -ontwerp?

Simulatietechnieken zoals eindige elementenanalyse (FEA) stellen ingenieurs in staat om te voorspellen hoe een dobbelsteen zal presteren onder operationele spanningen, waardoor potentiële problemen kunnen worden geïdentificeerd voordat de productie begint.

5. Hoe kan ik zorgen voor een uniforme metaalstroom door een dobbelsteen?

Het ontwerpen van geschikte stroomkanalen in de matrijs en het aanpassen van lagerlengtes kan helpen een uniforme metaalstroom te bereiken, wat resulteert in consistente kwaliteit over geëxtrudeerde profielen.