Inhaltsmenü

● Extrusionsformen verstehen

>> Die Schritte, die an der Extrusionsformung beteiligt sind

● Schlüsselkomponenten eines Extrusionssystems

● Anwendungen des Extrusionsformens

>> Branchenspezifische Anwendungen

● Vergleich zwischen Extrusionsleisten und Injektionsleisten

● Vorteile des Extrusionsformens

● Einschränkungen des Extrusionsformens

● Die Bedeutung der Temperaturkontrolle

● Verarbeitung nach Extrusion

● Umweltüberlegungen

● Abschluss

● FAQ

>> 1. Welche Materialien werden üblicherweise im Extrusionsformen verwendet?

>> 2. Wie unterscheidet sich die Extrusion von Injektionsformungen?

>> 3. Welche Arten von Produkten können mit Extrusion hergestellt werden?

>> 4. Was sind die Vorteile der Verwendung von Extrusionsformen?

>> 5. Kann Extrusion für komplexe Formen verwendet werden?

● Zitate:

Extrusionsformen sind ein wichtiges Verfahren in der Kunststoffherstellung, das die kontinuierliche Produktion verschiedener Kunststoffprodukte ermöglicht. Diese Technik wird aufgrund ihrer Effizienz und Vielseitigkeit in mehreren Branchen, einschließlich Bau-, Automobil- und Konsumgütern, häufig eingesetzt. In diesem Artikel werden wir die Feinheiten des Extrusionsformens untersuchen, sie mit Injektionsformungen vergleichen und ihre Anwendungen, Vorteile und Einschränkungen untersuchen.

Extrusionsformen verstehen

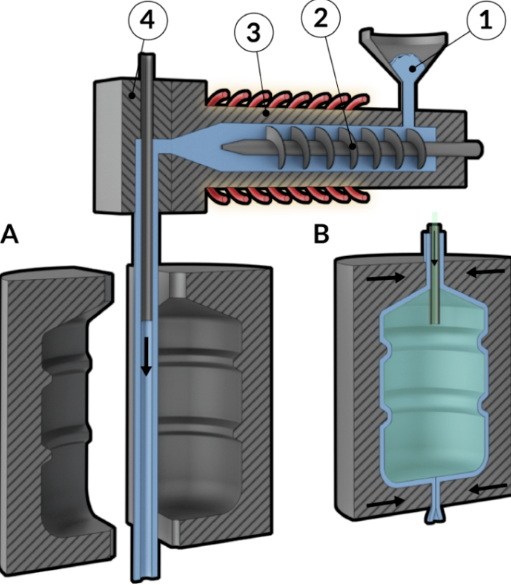

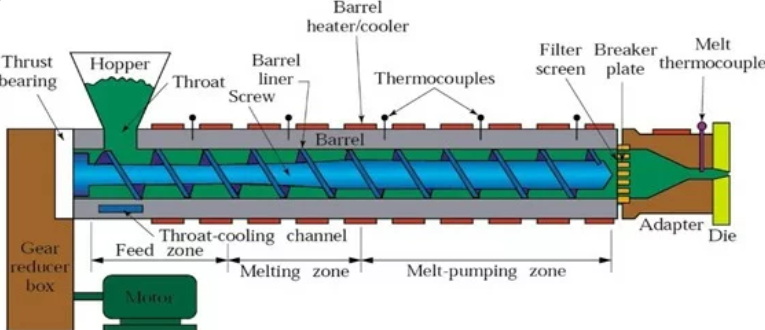

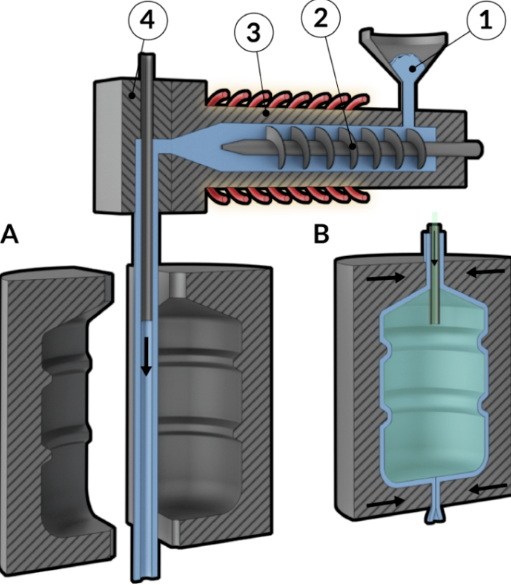

Extrusionsformen ist ein Herstellungsprozess, bei dem Kunststoffmaterial geschmolzen und durch einen Würfel gezwungen wird, eine bestimmte Form zu erzeugen. Der Prozess beginnt mit rohen Kunststoffmaterialien, typischerweise in Pelletform, die in einen Extruder eingespeist werden. Der Extruder besteht aus einem erhitzten Fass und einer rotierenden Schraube, die den Kunststoff schmilzt und ihn durch den Würfel drückt.

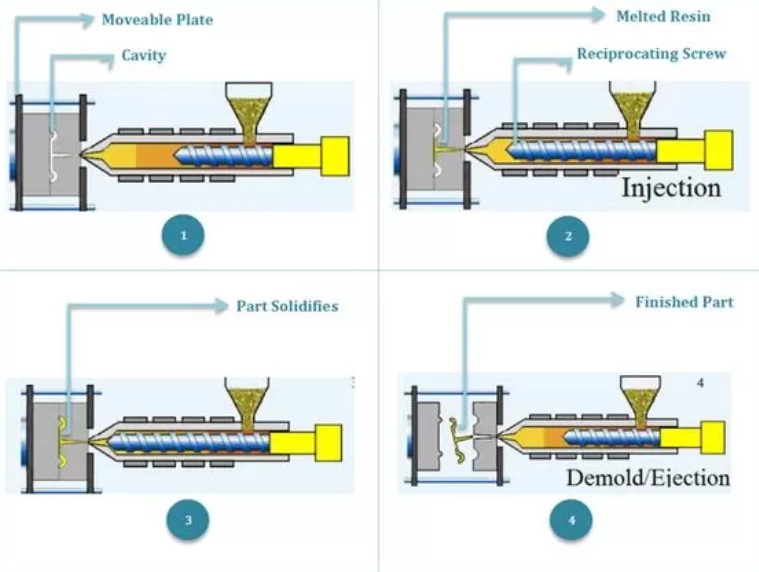

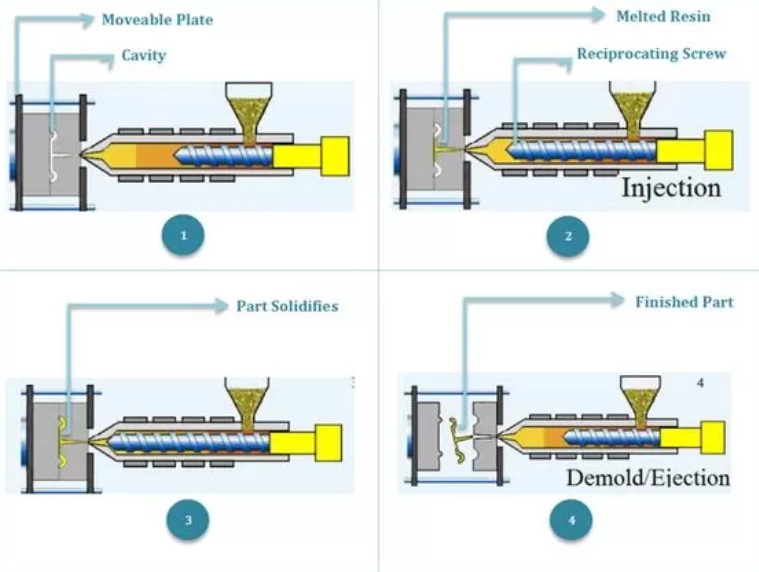

Die Schritte, die an der Extrusionsformung beteiligt sind

1. Materialvorbereitung: Plastische Pellets werden mit Additive wie Farbmitteln, Stabilisatoren oder Flammschutzmitteln gemischt, um ihre Eigenschaften zu verbessern.

2. Heizung und Schmelzen: Die Pellets werden in den Fass des Extruders eingespeist, wo sie von den Heizungen des Laufs und der Reibung der Drehschraube von beiden Heizungen ausgesetzt sind. Dieser Prozess verwandelt die festen Pellets in einen geschmolzenen Zustand.

3. Extrusion durch die Würfel: Einmal geschmolzen, wird der Kunststoff durch einen Würfel gedrückt, der es in ein kontinuierliches Profil formuliert. Die Form des Würfels bestimmt den Querschnitt des Endprodukts.

4. Kühlung: Nach dem Verlassen des Würfels wird der extrudierte Kunststoff mit Luft- oder Wasserbädern abgekühlt, um ihn in seine endgültige Form zu verfestigen.

5. Schneiden und Fertigstellen: Das abgekühlte Extrudat wird auf die gewünschte Länge geschnitten und kann bei Bedarf zusätzliche Veredelungsprozesse durchlaufen.

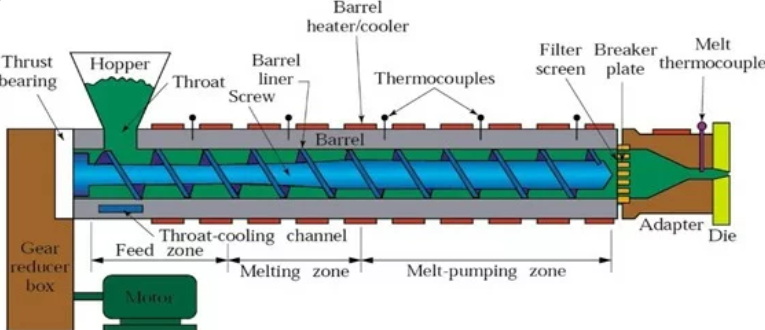

Schlüsselkomponenten eines Extrusionssystems

Das Verständnis der Schlüsselkomponenten eines Extrusionssystems kann weitere Einblicke in die Funktionsweise des Extrusionsformens geben:

- Hopper: Diese Komponente füttert Rohstoffe in den Extruder.

- Schraube: Die Schraube dreht sich in einem erhitzten Lauf, um das Kunststoffmaterial zu schmelzen und zu transportieren.

- Fass: Eine erhitzte zylindrische Kammer, in der Schmelzen auftritt.

- Würfel: Eine speziell geformte Öffnung, durch die geschmolzener Kunststoff gezwungen ist, bestimmte Profile zu erstellen.

- Kühlsystem: Beinhaltet oft Luft- oder Wasserbäder, um das extrudierte Material abzukühlen und zu verfestigen.

Anwendungen des Extrusionsformens

Extrusionsformen werden verwendet, um eine breite Palette von Produkten herzustellen, darunter:

- Rohre und Schläuche

- Plastikblätter und Filme

- Weather -Streeting

- Fensterrahmen

- Elektrische Leitungen

Dieser Prozess ist besonders vorteilhaft, um lange Längen gleichmäßiger Querschnittsprodukte zu erzeugen.

Branchenspezifische Anwendungen

- Konstruktion: Wird für Fensterrahmen, Türprofile und andere architektonische Elemente verwendet, die Wetterfestigkeit und thermische Effizienz erfordern.

- Automobile: Erzeugt Komponenten wie Wetterdichtungen, Dichtungen und Innenausstattungsteile, die eine Haltbarkeit gegen Chemikalien und Temperaturschwankungen erfordern.

- Medizinprodukte: Verwendet Extrusion für Schläuche in Kathetern oder anderen medizinischen Anwendungen, bei denen genaue Dimensionen kritisch sind.

- Verpackung: Erstellt Filme und Blätter für Verpackungsmaterialien, die Produkte schützen und die Haltbarkeit verlängern.

Vergleich zwischen Extrusionsleisten und Injektionsleisten

Während sowohl Extrusions- als auch Injektionsformproben beliebte Methoden zur Gestaltung von Kunststoffen sind, unterscheiden sie sich in ihren Prozessen und Anwendungen erheblich.

| Federn Sie |

Extrusionsleisten |

-Injektionsleisten |

| Form erzeugt |

Kontinuierliche lineare Formen (2D) |

Komplexe dreidimensionale Formen (3D) |

| Prozesstyp |

Kontinuierlich |

Charge |

| Schimmel/Stirte verwendet |

Sterben für kontinuierliches Profil |

Schimmel für bestimmte Formen |

| Zykluszeit |

Im Allgemeinen schneller aufgrund kontinuierlicher Natur |

Aufgrund der Chargenverarbeitung langsamer |

| Einrichtungskosten |

Niedrigere Einrichtungskosten |

Höhere Einrichtungskosten aufgrund benutzerdefinierter Formen |

Vorteile des Extrusionsformens

- hohe Produktionseffizienz: Die kontinuierliche Natur der Extrusion ermöglicht hohe Volumenproduktionsraten.

- Kosteneffizienz: Niedrigere Werkzeugkosten im Vergleich zu Injektionsformen machen die Extrusion für bestimmte Anwendungen wirtschaftlicher.

- Vielseitigkeit in Formen: Custom -Stempel können verschiedene Profile erstellen und sich auf unterschiedliche Produktanforderungen befassen.

- Glattes Oberflächenfinish: Extrudierte Produkte haben häufig ein glattes Finish, das wenig Nachbearbeitung erfordert.

Einschränkungen des Extrusionsformens

- Formkomplexität: begrenzt auf einfachere Formen; Ausführliche Designs sind möglicherweise nicht machbar.

- Materialbeschränkungen: Nicht alle Materialien sind für die Extrusion geeignet; Thermoplastik funktioniert am besten.

- Abkühlungsherausforderungen: In einigen Fällen kann eine ungleichmäßige Kühlung zu Verzerrungen oder dimensionalen Ungenauigkeiten führen.

Die Bedeutung der Temperaturkontrolle

Die Temperaturregelung während des Extrusionsprozesses ist entscheidend, um die Produktqualität sicherzustellen.

- Wenn die Temperatur zu niedrig ist, schmilzt das Material möglicherweise nicht vollständig, was zu Blockaden oder Inkonsistenzen im Durchfluss führt.

- Umgekehrt kann übermäßige Wärme die Polymereigenschaften beeinträchtigen, was zu einer schlechten mechanischen Leistung oder Verfärbung führt.

Die Aufrechterhaltung optimaler Temperaturen sorgt für einheitliche Schmelzen und konsistente Produktqualität in den Produktionsläufen.

Verarbeitung nach Extrusion

Nach der Extrusion können zusätzliche Prozesse erforderlich sein, um die gewünschten Spezifikationen zu erreichen:

- Schneiden: Die Produkte werden häufig auf der Grundlage der Kundenanforderungen gesenkt.

- Beschichtung oder Druck: Einige Produkte können sich Oberflächenbehandlungen für Ästhetik oder Funktionalität unterziehen.

- Wärmebehandlung: Bestimmte Anwendungen erfordern möglicherweise Tempern oder andere thermische Prozesse, um die Materialeigenschaften zu verbessern.

Umweltüberlegungen

Der Extrusionsprozess kann auch unter Berücksichtigung von Nachhaltigkeit ausgelegt werden:

- Viele in der Extrusion verwendete Thermoplastik sind recycelbar.

- Hersteller können geschlossene Systeme implementieren, bei denen Abfallmaterial wieder in Produktionslinien wieder aufgestellt wird.

Dieser Fokus auf Nachhaltigkeit reduziert nicht nur die Umweltauswirkungen, sondern senkt auch die Produktionskosten durch Minimierung von Abfällen.

Abschluss

Extrusionsformen sind ein wesentliches Verfahren in der Kunststoffherstellung, das zahlreiche Vorteile für die effiziente Herstellung kontinuierlicher Profile bietet. Während es Ähnlichkeiten mit Injektionsformungen hat, hat jede Methode ihre einzigartigen Stärken und Schwächen auf bestimmte Anwendungen. Das Verständnis dieser Unterschiede hilft den Herstellern, den richtigen Prozess für ihre Bedürfnisse zu wählen. Während sich die Technologie weiterentwickelt, erweitern die Fortschritte bei Extrusionstechniken ihre Fähigkeiten in verschiedenen Branchen weiter und fördern und fördern nachhaltige Praktiken.

FAQ

1. Welche Materialien werden üblicherweise im Extrusionsformen verwendet?

Extrusionsformung verwendet hauptsächlich thermoplastische Materialien wie Polyethylen (PE), Polypropylen (PP), Polystyrol (PS) und Polyvinylchlorid (PVC).

2. Wie unterscheidet sich die Extrusion von Injektionsformungen?

Die Extrusion erzeugt kontinuierliche Formen, indem geschmolzene Kunststoff durch einen Würfel gedrückt wird, während die Injektionsformung eine Formhöhle mit geschmolzenem Kunststoff füllt, um diskrete Teile zu erzeugen.

3. Welche Arten von Produkten können mit Extrusion hergestellt werden?

Zu den allgemeinen Produkten gehören Rohre, Blätter, Filme, Weather -Streeting, Fensterrahmen und verschiedene benutzerdefinierte Profile.

4. Was sind die Vorteile der Verwendung von Extrusionsformen?

Zu den Vorteilen zählen eine hohe Produktionseffizienz, niedrigere Einrichtungskosten im Vergleich zu Injektionsformungen, Vielseitigkeit in Formen und glatte Oberflächenoberflächen.

5. Kann Extrusion für komplexe Formen verwendet werden?

Nein, Extrusion ist auf einfachere zweidimensionale Formen beschränkt; Komplexe dreidimensionale Konstruktionen eignen sich besser für das Injektionsleisten.

Zitate:

[1] https://paulmurphyplastics.com/industry-news-blog/the-plastic-extrusion-process- explained-in-5-steps/

[2] https://www.clarkrandp.com/6-common-applications-of-plastic-extrusion/

[3] https://haluminium.com/product/aluminium-extusion-molding/

[4] https://www.goodfishgroup.com/the-tep-by-step-process-of-plastic-extrusion

[5] https://plasticextrusiontech.net/applications/

[6] https://www.wangbrand.com/en/faq_02.htm

[7] https://adrecoplastics.co.uk/extusion-moulding/

[8] https://cbmplasticsusa.com/plastic-extusion-process-materials-wapplications/

[9] https://www.howardprecision.com/advantages-disadvantages-of-direct-extrusion/

[10] https://www.rayda.co.uk/blog/advantages-disadvantagesof-plastic-extrusion/

[11] https://stonermolding.com/blog/knowledge-base/2024/06/24/what-is-extrusion-molding-and-does-it-work

[12] https://www.3erp.com/blog/plastic-extrusion/

[13] https://khatabook.com/blog/extusion-process-working-types-application-advantages-disadvantages/

[14] https://www.pbsplastics.com/what-is-the-difference-between-plastics-extrusion-injection-molding/

[15] https://paulmurphyplastics.com/industry-news-blog/extrusion-process-working-types-application-advantages-disadvantages/

[16] https://en.wikipedia.org/wiki/extrusion_moulding

[17] https://www.longshengmfg.com/what-is-extrusion-moulding-process/

[18] https://waykenrm.com/blogs/plastic-extusion-process/

[19] https://www.xometry.com/resources/injection-molding/injection-molding-vs.-extrusion/