Menu de contenu

● Comprendre le moulage d'extrusion

>> Les étapes impliquées dans la moulure d'extrusion

● Composants clés d'un système d'extrusion

● Applications de moulure d'extrusion

>> Applications spécifiques à l'industrie

● Comparaison entre la moulure d'extrusion et le moulage par injection

● Avantages de la moulure d'extrusion

● Limites de la moulure d'extrusion

● L'importance du contrôle de la température

● Traitement post-extrusion

● Considérations environnementales

● Conclusion

● FAQ

>> 1. Quels matériaux sont couramment utilisés dans la moulure d'extrusion?

>> 2. En quoi l'extrusion diffère-t-elle du moulage par injection?

>> 3. Quels types de produits peuvent être fabriqués en utilisant l'extrusion?

>> 4. Quels sont les avantages d'utiliser le moulage d'extrusion?

>> 5. L'extrusion peut-elle être utilisée pour des formes complexes?

● Citations:

Le moulage d'extrusion est un processus vital dans la fabrication en plastique qui permet la production continue de divers produits en plastique. Cette technique est largement utilisée dans plusieurs industries, notamment la construction, l'automobile et les biens de consommation, en raison de son efficacité et de sa polyvalence. Dans cet article, nous explorerons les subtilités de la moulure d'extrusion, la comparerons avec le moulage par injection et examinerons ses applications, avantages et limitations.

Comprendre le moulage d'extrusion

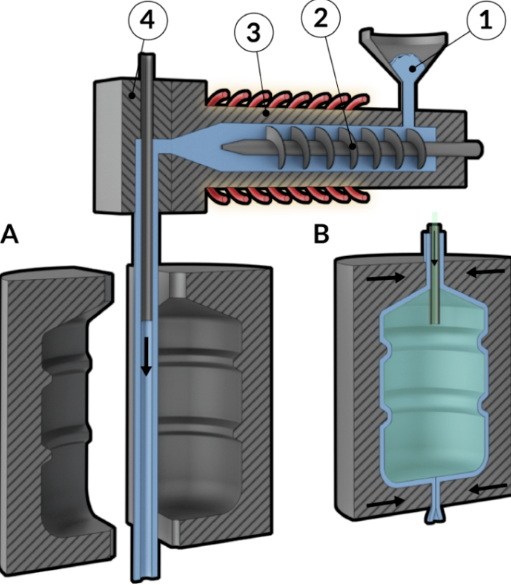

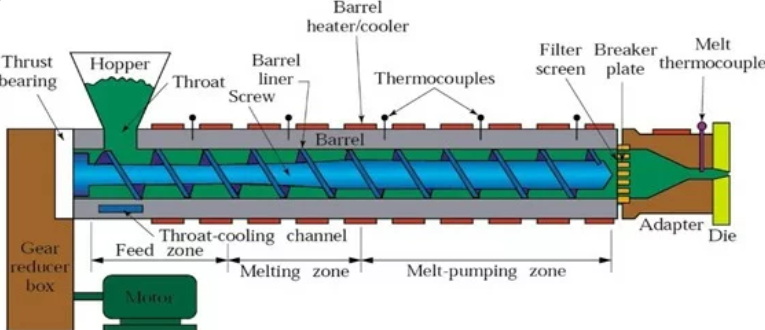

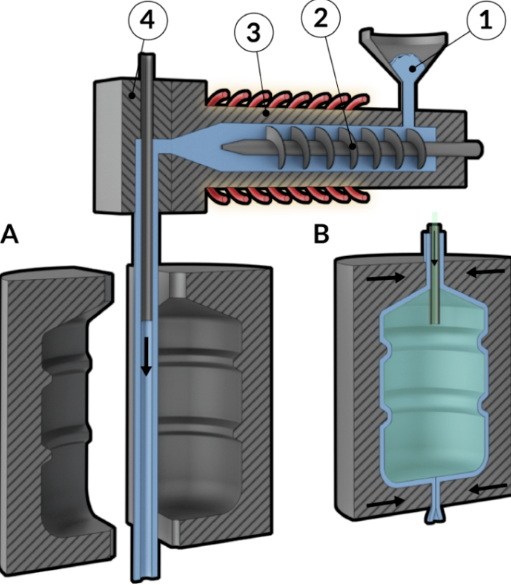

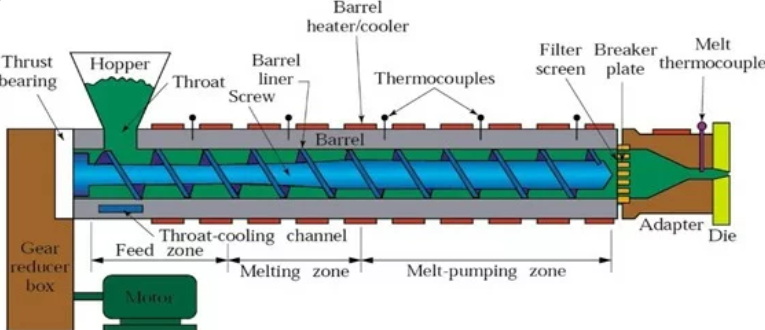

Le moulage d'extrusion est un processus de fabrication qui implique de faire fondre les matières plastiques et de la forcer à travers un dé création d'une forme spécifique. Le processus commence par des matériaux plastiques bruts, généralement sous forme de granulés, qui sont introduits dans une extrudeuse. L'extrudeuse se compose d'un baril chauffé et d'une vis rotative qui fond le plastique et la pousse à travers la filière.

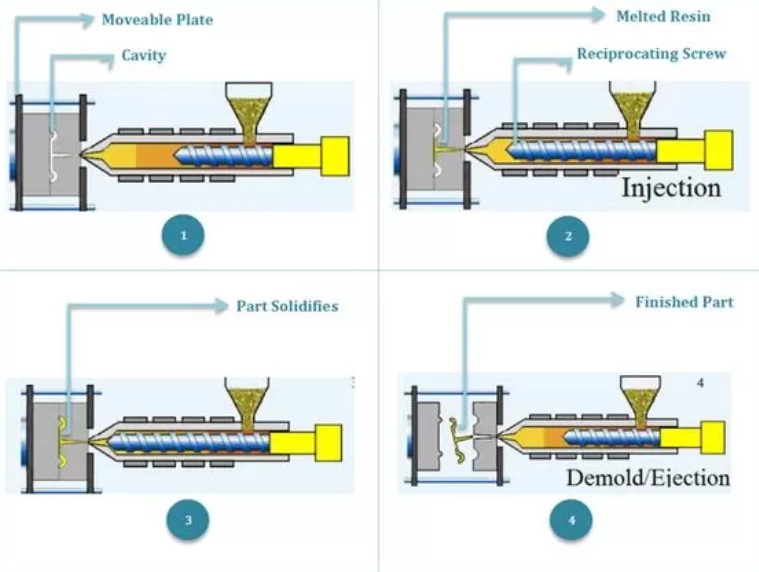

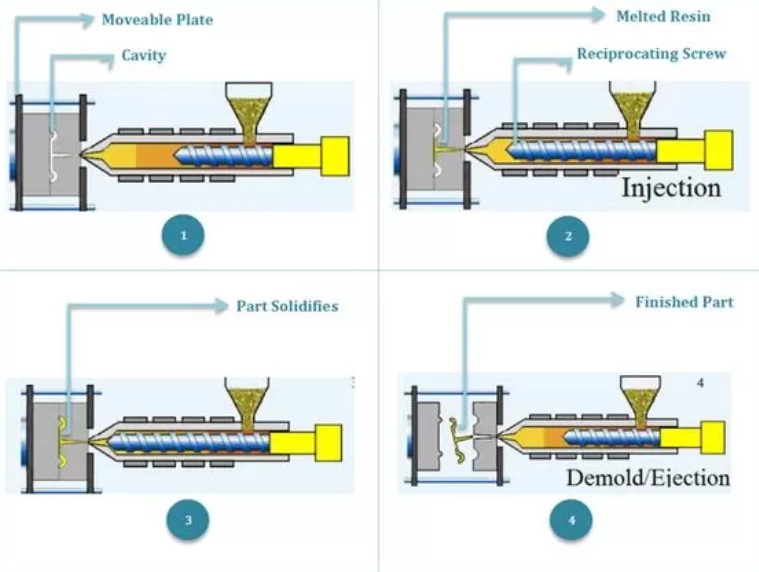

Les étapes impliquées dans la moulure d'extrusion

1. Préparation du matériau: les granulés en plastique sont mélangés avec des additifs tels que des colorants, des stabilisateurs ou des retardateurs de flamme pour améliorer leurs propriétés.

2. Chauffage et fusion: les granulés sont introduits dans le canon de l'extrudeuse, où ils sont soumis à la chaleur des radiateurs du canon et de la friction générée par la vis rotative. Ce processus transforme les pastilles solides en un état fondu.

3. Extrusion à travers la filière: Une fois fondu, le plastique est poussé à travers un dé qui le façonne dans un profil continu. La forme de la matrice détermine la section transversale du produit final.

4. refroidissement: Après avoir quitté la filière, le plastique extrudé est refroidi à l'aide d'air ou de bains d'eau pour le solidifier dans sa forme finale.

5. Coupe et finition: L'extrudate refroidi est coupé à la longueur souhaitée et peut subir des processus de finition supplémentaires si nécessaire.

Composants clés d'un système d'extrusion

Comprendre les composants clés d'un système d'extrusion peut fournir des informations supplémentaires sur le fonctionnement du moulage par extrusion:

- Hopper: Ce composant alimente les matières premières dans l'extrudeuse.

- Vis: La vis tourne dans un canon chauffé pour fondre et transporter le matériau plastique.

- Barreau: une chambre cylindrique chauffée où la fusion se produit.

- Die: une ouverture de forme spéciale à travers laquelle le plastique fondu est obligé de créer des profils spécifiques.

- Système de refroidissement: implique souvent des bains d'air ou d'eau pour refroidir et solidifier le matériau extrudé.

Applications de moulure d'extrusion

La moulure d'extrusion est utilisée pour fabriquer une large gamme de produits, notamment:

- tuyaux et tubes

- Feuilles et films en plastique

- le passage à l'alcool

- Cadres de fenêtres

- CONDUITS ÉLECTRIQUES

Ce processus est particulièrement avantageux pour produire de longues longueurs de produits transversaux uniformes.

Applications spécifiques à l'industrie

- Construction: Utilisé pour les cadres de fenêtre, les profils de porte et autres éléments architecturaux qui nécessitent une résistance aux intempéries et une efficacité thermique.

- Automobile: produit des composants comme les joints météorologiques, les joints et les pièces de garniture intérieure qui nécessitent une durabilité contre les produits chimiques et les variations de température.

- Dispositifs médicaux: utilise l'extrusion pour les tubes dans les cathéters ou autres applications médicales où des dimensions précises sont essentielles.

- Emballage: crée des films et des draps pour les matériaux d'emballage qui protègent les produits et prolongent la durée de conservation.

Comparaison entre la moulure d'extrusion et le moulage par injection

Bien que l'extrusion et le moulage par injection soient des méthodes populaires pour façonner les plastiques, elles diffèrent considérablement par leurs processus et applications.

| de caractéristiques | extrusion | Moulure de moulage d' |

| Forme produite | Formes linéaires continues (2D) | Formes tridimensionnelles complexes (3D) |

| Type de processus | Continu | Lot |

| Moule / matrices utilisées | Mourir pour un profil continu | Moule pour des formes spécifiques |

| Temps de cycle | Généralement plus rapide en raison de la nature continue | Plus lent en raison du traitement par lots |

| Coût d'installation | Coûts de configuration inférieurs | Coûts de configuration plus élevés en raison de moules personnalisés |

Avantages de la moulure d'extrusion

- Efficacité de production élevée: la nature continue de l'extrusion permet des taux de production à haut volume.

- REFECTIVITÉ: Les coûts d'outillage plus bas par rapport au moulage par injection rendent l'extrusion plus économique pour certaines applications.

- Volyvylity in Formes: les matrices personnalisées peuvent produire divers profils, pour répondre aux diverses exigences des produits.

- Finition de surface lisse: les produits extrudés ont souvent une finition lisse qui nécessite peu de post-traitement.

Limites de la moulure d'extrusion

- Complexité de forme: limitée aux formes plus simples; Les conceptions complexes peuvent ne pas être réalisables.

- Limites des matériaux: Tous les matériaux ne conviennent pas à l'extrusion; Les thermoplastiques fonctionnent mieux.

- Défis de refroidissement: le refroidissement inégal peut entraîner des inexactitudes de déformation ou de dimension dans certains cas.

L'importance du contrôle de la température

Le contrôle de la température pendant le processus d'extrusion est crucial pour assurer la qualité du produit.

- Si la température est trop basse, le matériau peut ne pas fondre complètement, entraînant des blocages ou des incohérences en débit.

- Inversement, une chaleur excessive peut dégrader les propriétés du polymère, entraînant de mauvaises performances mécaniques ou une décoloration.

Le maintien de températures optimales garantit une fusion uniforme et une qualité de produit cohérente tout au long des cycles de production.

Traitement post-extrusion

Après extrusion, des processus supplémentaires peuvent être nécessaires pour atteindre les spécifications souhaitées:

- Coupe: les produits sont souvent coupés en longueur en fonction des exigences des clients.

- revêtement ou impression: certains produits peuvent subir des traitements de surface pour l'esthétique ou les fonctionnalités.

- Traitement thermique: certaines applications peuvent nécessiter un recuit ou d'autres processus thermiques pour améliorer les propriétés des matériaux.

Considérations environnementales

Le processus d'extrusion peut également être conçu avec la durabilité à l'esprit:

- De nombreux thermoplastiques utilisés dans l'extrusion sont recyclables.

- Les fabricants peuvent mettre en œuvre des systèmes en boucle fermée où les déchets sont retraités dans les lignes de production.

Cette concentration sur la durabilité réduit non seulement l'impact environnemental, mais réduit également les coûts de production en minimisant les déchets.

Conclusion

Le moulage d'extrusion est un processus essentiel de la fabrication de plastique qui offre de nombreux avantages pour produire efficacement les profils continus. Bien qu'il partage des similitudes avec le moulage par injection, chaque méthode a ses forces et leurs faiblesses uniques adaptées à des applications spécifiques. Comprendre ces différences aide les fabricants à choisir le bon processus pour leurs besoins. À mesure que la technologie évolue, les progrès des techniques d'extrusion continuent d'élargir ses capacités dans diverses industries tout en promouvant des pratiques durables.

FAQ

1. Quels matériaux sont couramment utilisés dans la moulure d'extrusion?

Le moulage par extrusion utilise principalement des matériaux thermoplastiques tels que le polyéthylène (PE), le polypropylène (PP), le polystyrène (PS) et le chlorure de polyvinyle (PVC).

2. En quoi l'extrusion diffère-t-elle du moulage par injection?

L'extrusion produit des formes continues en poussant du plastique fondu à travers une matrice, tandis que le moulage par injection remplit une cavité de moisissure avec du plastique fondu pour créer des pièces discrètes.

3. Quels types de produits peuvent être fabriqués en utilisant l'extrusion?

Les produits courants comprennent des tuyaux, des feuilles, des films, un passage à feu, des cadres de fenêtres et divers profils personnalisés.

4. Quels sont les avantages d'utiliser le moulage d'extrusion?

Les avantages comprennent une efficacité de production élevée, des coûts de configuration plus bas par rapport au moulage par injection, la polyvalence dans les formes et les finitions de surface lisses.

5. L'extrusion peut-elle être utilisée pour des formes complexes?

Non, l'extrusion est limitée à des formes bidimensionnelles plus simples; Des conceptions complexes tridimensionnelles sont mieux adaptées au moulage par injection.

Citations:

[1] https://paulmurphyplastics.com/industry-news-blog/the-plastic-extrusion-process-explaked-in-5-steps/

[2] https://www.clarkrandp.com/6-common-applications-of-plastic-extrusion/

[3] https://haluminium.com/product/aluminum-extrusion-molding/

[4] https://www.goodfishgroup.com/the-tep-by-tep-process-of-plastic-extrusion

[5] https://plasticextrusiontech.net/applications/

[6] https://www.wangbrand.com/en/faq_02.htm

[7] https://adrecoplastics.co.uk/extrusion-moulding/

[8] https://cbmplasticsusa.com/plastic-extrusion-process-materials-and-applications/

[9] https://www.howardprecision.com/advantages-and-disadvantages-of-direct-extrusion/

[10] https://www.rayda.co.uk/blog/advantages-and-disadvantages-of-plastic-extrusion/

[11] https://stonermolding.com/blog/knowledge-base/2024/06/24/what-is-extrusion-molding-and-how-does-it-work

[12] https://www.3erp.com/blog/plastic-extrusion/

[13] https://khatabook.com/blog/extrusion-process-working-types-application-advantages-and-disadvantages/

[14] https://www.pbsplastics.com/what-is-the-difference-between-plastics-extrusion-and-injection-molding/

[15] https://paulmurphyplastics.com/industry-news-blog/extrusion-process-working-types-application-advantages-and-disadvantages/

[16] https://en.wikipedia.org/wiki/Extrusion_moulding

[17] https://www.longshengmfg.com/what-is-extrusion-moulding-process/

[18] https://waykenrm.com/blogs/plastic-extrusion-process/

[19] https://www.xometry.com/resources/injection-molding/injection-molding-vs.-extrusion/