伝言を残す

近い

サイトを選択してください

グローバル

ソーシャルメディア

コンテンツメニュー

● 押出成形の理解

>> 押出成形に伴う手順

● 押出成形の利点

● 押出成形の制限

● 温度制御の重要性

● 排出後処理

● 環境上の考慮事項

● 結論

● よくある質問

>> 3.押出を使用してどのような種類の製品を作成できますか?

● 引用:

押出 成形は、さまざまなプラスチック製品の継続的な生産を可能にするプラスチック製造における重要なプロセスです。この手法は、その効率と汎用性のために、建設、自動車、消費財を含む複数の業界で広く利用されています。この記事では、押出成形の複雑さを調査し、射出成形と比較し、その用途、利点、制限を調べます。

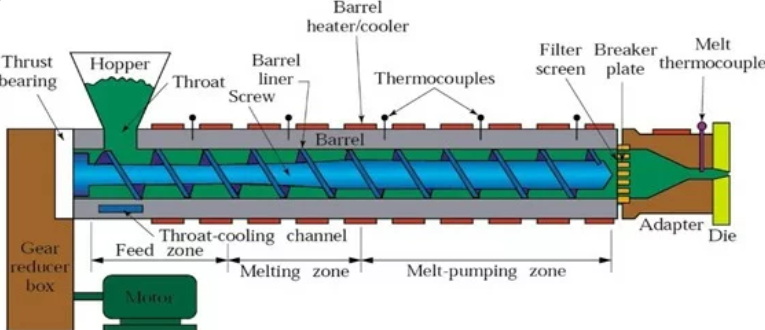

押出成形は、プラスチック材料を融解し、それをダイを通して強制して特定の形状を作成することを含む製造プロセスです。このプロセスは、通常はペレット形式で、押出機に供給される生のプラスチック材料で始まります。押出機は、加熱されたバレルと、プラスチックを溶かす回転ネジで構成され、ダイを通してそれを押します。

1.材料の準備:プラスチックペレットは、特性を強化するために、着色剤、安定剤、または火炎遅延剤などの添加物と混合されます。

2。加熱と融解:ペレットは押出機のバレルに供給され、そこではバレルのヒーターと回転ネジで生成された摩擦の両方から熱にさらされます。このプロセスは、固体ペレットを溶融状態に変換します。

3.ダイからの押し出し:溶けたら、プラスチックはそれを連続的なプロファイルに形作るダイを通して押し込まれます。ダイの形状は、最終製品の断面を決定します。

4。冷却:ダイを出た後、押し出されたプラスチックは空気浴または水浴を使用して冷却され、最終的な形に固めます。

5。切断と仕上げ:冷却された押出物は、必要に応じて追加の仕上げプロセスを受ける可能性があります。

押出システムの主要なコンポーネントを理解することで、押出成形がどのように機能するかについてのさらなる洞察を提供できます。

- ホッパー:このコンポーネントは、原材料を押出機に供給します。

- ネジ:ねじは加熱されたバレル内で回転し、プラスチック材料を溶かして輸送します。

- バレル:融解が発生する加熱された円筒形チャンバー。

- ダイ:溶融プラスチックが特定のプロファイルを作成することを余儀なくされる特別に形の開口部。

- 冷却システム:多くの場合、押し出された材料を冷却して固めるために、空気または水浴が含まれます。

押出成形は、以下を含む幅広い製品の製造に使用されます。

- パイプとチューブ

- プラスチックシートとフィルム

- ウェザーストリッピング

- ウィンドウフレーム

- 電気コンジット

このプロセスは、長い長さの均一な断面製品を生産するために特に有利です。

- 構造:窓枠、ドアプロファイル、および気象抵抗と熱効率を必要とするその他の建築要素に使用されます。

- 自動車:化学物質や温度の変動に対する耐久性を必要とするウェザーシール、ガスケット、インテリアトリムパーツなどのコンポーネントを生産します。

- 医療機器:正確な寸法が重要なカテーテルまたはその他の医療用途でのチューブの押出を利用します。

- パッケージング:製品を保護し、貯蔵寿命を延ばすパッケージ材料用のフィルムとシートを作成します。

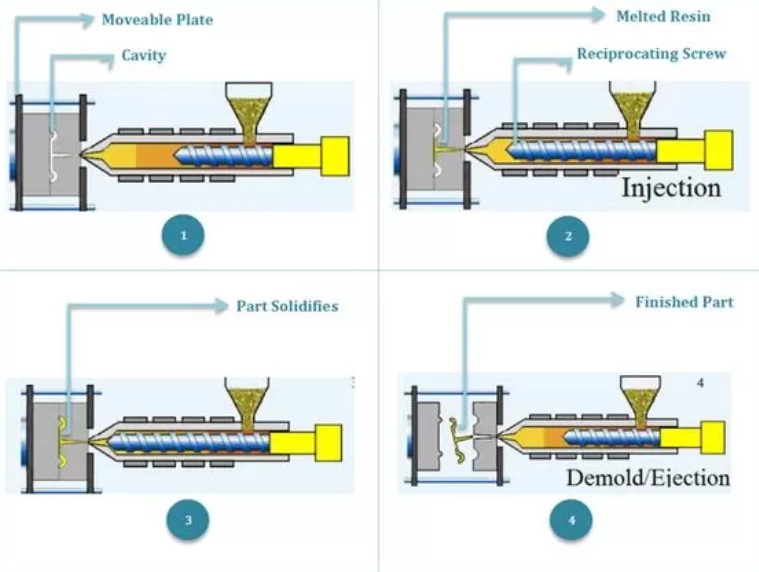

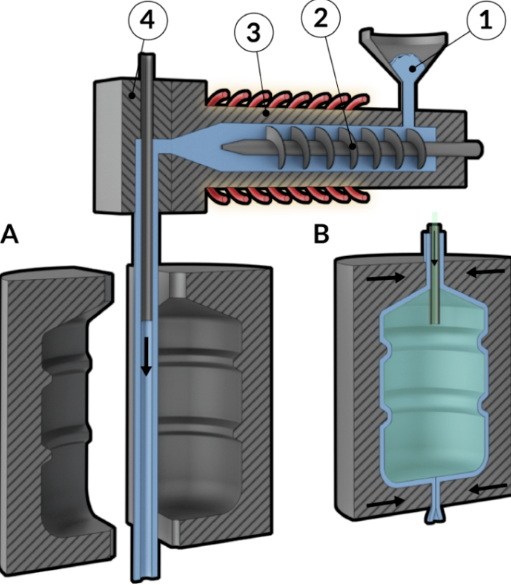

押出と射出成形の両方がプラスチックを形成するための一般的な方法ですが、プロセスと用途が大きく異なります。

| 特徴の | 押出成形 | 射出成形 |

|---|---|---|

| 生成された形状 | 連続線形形状(2D) | 複雑な3次元形状(3D) |

| プロセスタイプ | 連続 | バッチ |

| 使用したカビ/ダイ | 連続プロファイルのために死亡します | 特定の形の金型 |

| サイクル時間 | 一般に、継続的な性質により速くなります | バッチ処理により遅い |

| セットアップコスト | セットアップコストの削減 | カスタム金型によるセットアップコストが高くなります |

- 生産効率の高い:押し出しの継続的な性質により、大量生産率が可能になります。

- 費用対効果:射出成形と比較してツーリングコストの削減により、特定のアプリケーションで押出がより経済的になります。

- 形状の汎用性:カスタムダイはさまざまなプロファイルを生成し、多様な製品要件に対応できます。

- 滑らかな表面仕上げ:押し出された製品は、しばしば後処理を必要としない滑らかな仕上げをすることがよくあります。

- 形状の複雑さ:シンプルな形状に制限されています。複雑なデザインは実現可能ではないかもしれません。

- 材料の制限:すべての材料が押し出しに適しているわけではありません。熱プラスチックは最適です。

- 冷却の課題:不均一な冷却は、場合によっては反りや寸法の不正確さにつながる可能性があります。

押出プロセス中の温度制御は、製品の品質を確保するために重要です。

- 温度が低すぎると、材料が完全に溶けない可能性があり、流れの閉塞や不整合につながる可能性があります。

- 逆に、過度の熱はポリマー特性を分解し、機械的性能や変色が不十分になります。

最適な温度を維持することで、生産の実行中に均一な融解と一貫した製品品質が保証されます。

押し出し後、望ましい仕様を達成するために追加のプロセスが必要になる場合があります。

- 切断:製品は、多くの場合、顧客の要件に基づいて長さまで切断されます。

- コーティングまたは印刷:一部の製品は、美学や機能のために表面処理を受ける可能性があります。

- 熱処理:特定のアプリケーションでは、材料特性を強化するためにアニーリングまたはその他の熱プロセスが必要になる場合があります。

押出プロセスは、持続可能性を念頭に置いて設計することもできます。

- 押出に使用される多くの熱可塑性科学はリサイクル可能です。

- 製造業者は、廃棄物が生産ラインに再処理される閉ループシステムを実装できます。

この持続可能性に焦点を当てることは、環境への影響を軽減するだけでなく、廃棄物を最小限に抑えることで生産コストを削減します。

押出成形は、プラスチック製造において重要なプロセスであり、連続プロファイルを効率的に生成するための多くの利点を提供します。射出成形と類似点を共有していますが、各方法には特定のアプリケーションに合わせた独自の長所と短所があります。これらの違いを理解することで、メーカーはニーズに合った適切なプロセスを選択することができます。テクノロジーが進化するにつれて、押出技術の進歩は、持続可能な慣行を促進しながら、さまざまな業界でその能力を拡大し続けています。

押出成形は、主にポリエチレン(PE)、ポリプロピレン(PP)、ポリスチレン(PS)、ポリ塩化ビニル(PVC)などの熱可塑性材料を使用します。

押し出しは、ダイを通して溶融プラスチックを押して連続した形状を生成しますが、射出成形は溶融プラスチックをカビの空洞に満たし、個別の部分を作り出します。

一般的な製品には、パイプ、シート、フィルム、ウェザートリッピング、ウィンドウフレーム、さまざまなカスタムプロファイルが含まれます。

利点には、生産効率の高い、射出成形と比較してセットアップコストの削減、形状の汎用性、滑らかな表面仕上げが含まれます。

いいえ、押し出しはより単純な2次元の形状に限定されます。複雑な3次元設計は、射出成形に適しています。

[1] https://paulmurphyplastics.com/industry-news-blog/the-plastic-extrusion-process-explained-in-5-steps/

[2] https://www.clarkrandp.com/6-common-applications-of-plastic-extrusion/

[3] https://haluminium.com/product/aluminum-extrusion-molding/

[4] https://www.goodfishgroup.com/the-step-by-step-process-of-plastic-extrusion

[5] https://plasticextrusiontech.net/applications/

[6] https://www.wangbrand.com/en/faq_02.htm

[7] https://adrecoplastics.co.uk/extrusion-moulding/

[8] https://cbmplasticsusa.com/plastic-extrusion-process-materials-and-applications/

[9] https://www.howardprecision.com/advantages-and-disadvantages of-direct-extrusion/

[10] https://www.rayda.co.uk/blog/advantages-and-disadvantages-of-plastic-extrusion/

[11] https://stonermolding.com/blog/knowledge-base/2024/06/24/what-is-extrusion-molding-and-how-does-it-work

[12] https://www.3erp.com/blog/plastic-extrusion/

[13] https://khatabook.com/blog/extrusion-process-working-types-application-advantages-and-disadvantages/

[14] https://www.pbsplastics.com/what-is-difference-betwene-plastics-extrusion-and-injection-molding/

[15] https://paulmurphyplastics.com/industry-news-blog/extrusion-process-working-types-application-dvantages-and-disadvantages/

[16] https://en.wikipedia.org/wiki/extrusion_moulding

[17] https://www.longshengmfg.com/what-is-extrusion-moulding-process/

[18] https://waykenrm.com/blogs/plastic-extrusion-process/

[19] https://www.xometry.com/resources/injection-molding/injection-molding-vs.-extrusion/