Inhoudsmenu

● Inzicht in extrusievormen

>> De stappen die betrokken zijn bij extrusievormen

● Belangrijke componenten van een extrusiesysteem

● Toepassingen van extrusievormen

>> Industriespecifieke toepassingen

● Vergelijking tussen extrusievormen en spuitgieten

● Voordelen van extrusievormen

● Beperkingen van extrusievormen

● Het belang van temperatuurregeling

● Post-extrusie verwerking

● Milieuoverwegingen

● Conclusie

● FAQ

>> 1. Welke materialen worden vaak gebruikt bij extrusiemolken?

>> 2. Hoe verschilt extrusie van spuitgieten?

>> 3. Welke soorten producten kunnen worden gemaakt met behulp van extrusie?

>> 4. Wat zijn de voordelen van het gebruik van extrusiemolken?

>> 5. Kan extrusie worden gebruikt voor complexe vormen?

● Citaten:

Extrusiongieten is een essentieel proces bij de productie van plastic dat de continue productie van verschillende plastic producten mogelijk maakt. Deze techniek wordt op grote schaal gebruikt in meerdere industrieën, waaronder bouw-, automobiel- en consumentengoederen, vanwege de efficiëntie en veelzijdigheid. In dit artikel zullen we de fijne kneepjes van extrusiestormen onderzoeken, vergelijken met spuitgieten en de toepassingen, voordelen en beperkingen onderzoeken.

Inzicht in extrusievormen

Extrusiongieten is een productieproces waarbij plastic materiaal wordt gesmolten en door een dobbelsteen wordt gedwongen om een specifieke vorm te creëren. Het proces begint met ruwe plastic materialen, meestal in pelletvorm, die in een extruder worden ingevoerd. De extruder bestaat uit een verwarmde vat en een roterende schroef die het plastic smelt en het door de dobbelsteen duwt.

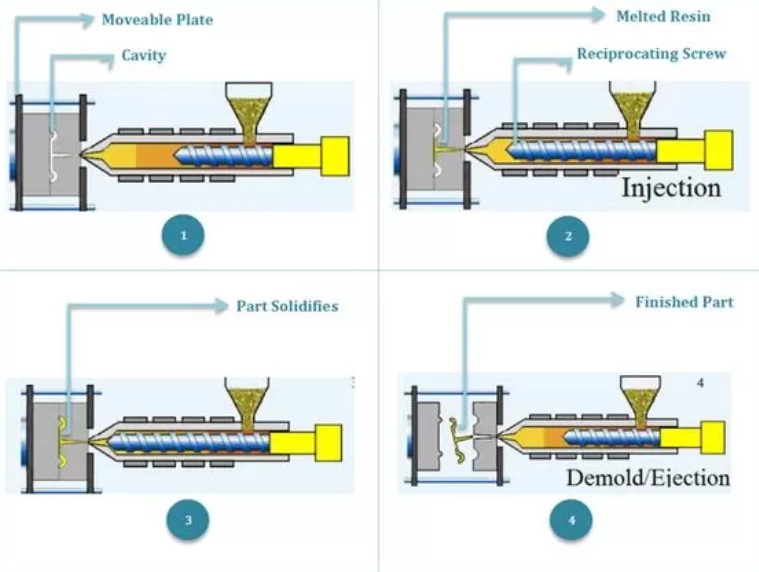

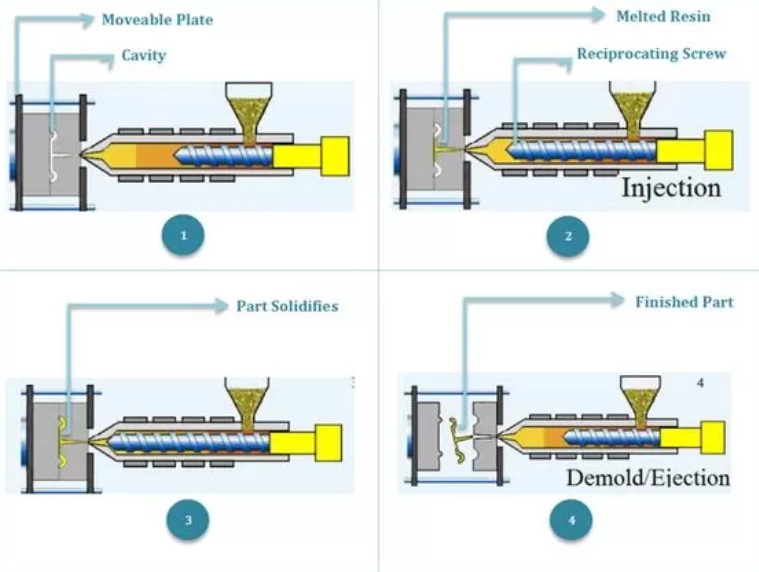

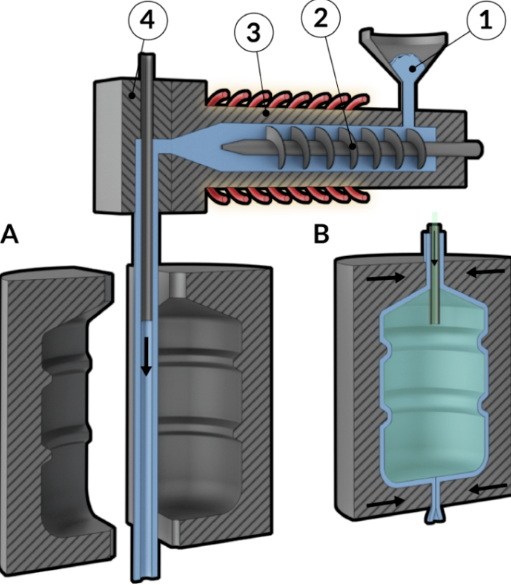

De stappen die betrokken zijn bij extrusievormen

1. Materiaalbereiding: Plastic pellets worden gemengd met additieven zoals kleurstoffen, stabilisatoren of vlamvertragers om hun eigenschappen te verbeteren.

2. Verwarming en smelten: de pellets worden in het vat van de extruder gevoerd, waar ze worden onderworpen aan warmte van zowel de kachels van het vat als de wrijving die wordt gegenereerd door de roterende schroef. Dit proces transformeert de vaste pellets in een gesmolten toestand.

3. Extrusie door de dobbelsteen: Eenmaal gesmolten, wordt het plastic door een dobbelsteen geduwd die het in een continu profiel vormt. De vorm van de matrijs bepaalt de dwarsdoorsnede van het eindproduct.

4. Koeling: na het verlaten van de dobbelsteen wordt het geëxtrudeerde plastic gekoeld met behulp van lucht- of waterbaden om het in zijn uiteindelijke vorm te stollen.

5. Knippen en afwerken: het gekoelde extrudaat wordt gesneden tot de gewenste lengte en kan indien nodig extra afwerkingsprocessen ondergaan.

Belangrijke componenten van een extrusiesysteem

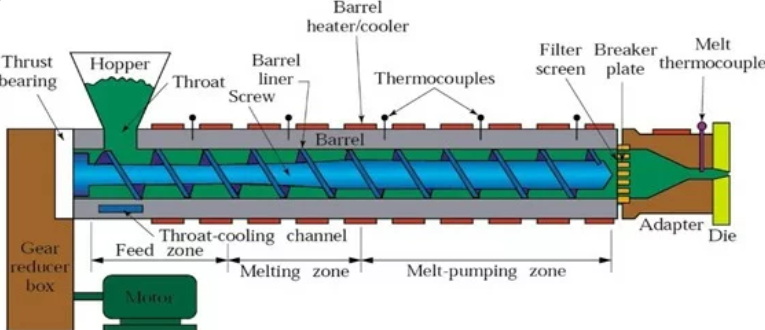

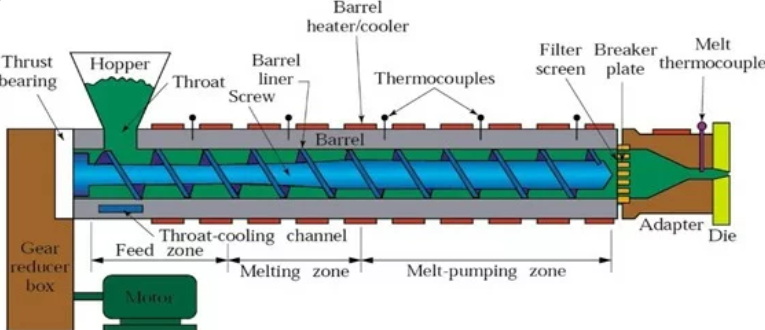

Inzicht in de belangrijkste componenten van een extrusiesysteem kan verder inzicht zijn in hoe extrusiemolken werkt:

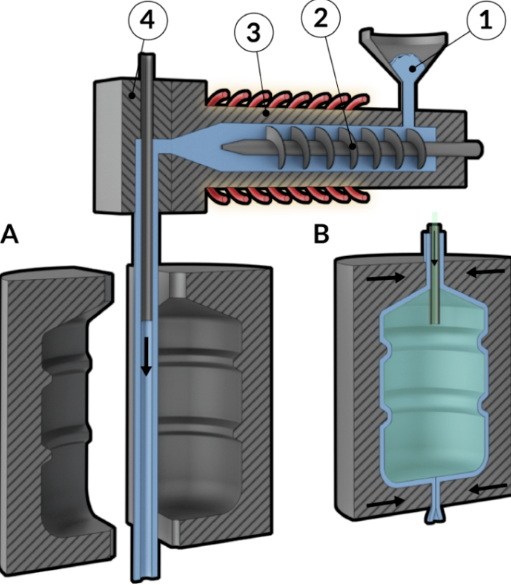

- Hopper: deze component voedt grondstoffen in de extruder.

- Schroef: de schroef roteert in een verwarmde loop om het plastic materiaal te smelten en te transporteren.

- Vat: een verwarmde cilindrische kamer waar smelten optreedt.

- Die: een speciaal gevormde opening waardoor gesmolten plastic wordt gedwongen om specifieke profielen te creëren.

- Koelsysteem: omvat vaak lucht- of waterbaden om het geëxtrudeerde materiaal te koelen en te verstevigen.

Toepassingen van extrusievormen

Extrusiongieten wordt gebruikt om een breed scala aan producten te produceren, waaronder:

- leidingen en slang

- Plastic vellen en films

- Verweerstroom

- Raamframes

- Elektrische leidingen

Dit proces is met name voordelig voor het produceren van lange lengtes van uniforme dwarsdoorsnedeproducten.

Industriespecifieke toepassingen

- Constructie: gebruikt voor raamframes, deurprofielen en andere architecturale elementen die weerweerstand en thermische efficiëntie vereisen.

- Automotive: produceert componenten zoals weerafdichtingen, pakkingen en onderdelen van interieur die duurzaamheid vereisen tegen chemicaliën en temperatuurvariaties.

- Medische hulpmiddelen: maakt gebruik van extrusie voor slangen in katheters of andere medische toepassingen waar precieze dimensies van cruciaal belang zijn.

- Verpakking: maakt films en vellen voor verpakkingsmaterialen die producten beschermen en de houdbaarheid verlengen.

Vergelijking tussen extrusievormen en spuitgieten

Hoewel zowel extrusie- als spuitgieten populaire methoden zijn voor het vormgeven van kunststoffen, verschillen ze aanzienlijk in hun processen en toepassingen.

| Feature | Extrusiongieten | spuitgieten |

| Geproduceerd vorm | Continue lineaire vormen (2D) | Complexe driedimensionale vormen (3D) |

| Type proces | Continu | Partij |

| Mold/sterfen gebruikt | Sterven voor continu profiel | Schimmel voor specifieke vormen |

| Fietstijd | Over het algemeen sneller vanwege de continue aard | Langzamer vanwege batchverwerking |

| Setup -kosten | Lagere opstellingskosten | Hogere installatiekosten door aangepaste mallen |

Voordelen van extrusievormen

- Hoge productie-efficiëntie: de continue aard van extrusie zorgt voor hoogvolume productiesnelheden.

- Kosteneffectiviteit: lagere gereedschapskosten in vergelijking met spuitgieten maken extrusie economischer voor bepaalde toepassingen.

- Veelzijdigheid in vormen: aangepaste sterft kan verschillende profielen produceren, die verschillende productvereisten kunnen herbergen.

- Gladde oppervlakteafwerking: geëxtrudeerde producten hebben vaak een gladde afwerking die weinig naverwerking vereist.

Beperkingen van extrusievormen

- Vormcomplexiteit: beperkt tot eenvoudiger vormen; Ingewikkelde ontwerpen zijn mogelijk niet haalbaar.

- Materiële beperkingen: niet alle materialen zijn geschikt voor extrusie; Thermoplasten werken het beste.

- Koelingsuitdagingen: ongelijke koeling kan in sommige gevallen leiden tot kromtrekken of dimensionale onnauwkeurigheden.

Het belang van temperatuurregeling

Temperatuurregeling tijdens het extrusieproces is cruciaal om de productkwaliteit te waarborgen.

- Als de temperatuur te laag is, kan het materiaal niet volledig smelten, wat leidt tot blokkades of inconsistenties in stroming.

- Omgekeerd kan overmatige warmte de polymeereigenschappen afbreken, wat resulteert in slechte mechanische prestaties of verkleuring.

Het handhaven van optimale temperaturen zorgt voor uniforme smelten en consistente productkwaliteit tijdens productieruns.

Post-extrusie verwerking

Na extrusie kunnen extra processen nodig zijn om de gewenste specificaties te bereiken:

- Snijden: producten worden vaak tot lengte gesneden op basis van de eisen van de klant.

- Coating of afdrukken: sommige producten kunnen oppervlaktebehandelingen ondergaan voor esthetiek of functionaliteit.

- Thermische behandeling: bepaalde toepassingen kunnen gloeien of andere thermische processen vereisen om materiaaleigenschappen te verbeteren.

Milieuoverwegingen

Het extrusieproces kan ook worden ontworpen met duurzaamheid in gedachten:

- Veel thermoplasten die in extrusie worden gebruikt, zijn recyclebaar.

- Fabrikanten kunnen gesloten-lussystemen implementeren waarbij afvalmateriaal wordt weerspiegeld in productielijnen.

Deze focus op duurzaamheid vermindert niet alleen de impact van het milieu, maar verlaagt ook de productiekosten door afval te minimaliseren.

Conclusie

Extrusiongieten is een essentieel proces bij de productie van plastic dat talloze voordelen biedt voor het efficiënt produceren van continue profielen. Hoewel het overeenkomsten deelt met spuitgieten, heeft elke methode zijn unieke sterke en zwakke punten afgestemd op specifieke toepassingen. Inzicht in deze verschillen helpt fabrikanten het juiste proces voor hun behoeften te kiezen. Naarmate de technologie evolueert, blijven vorderingen in extrusietechnieken zijn capaciteiten in verschillende industrieën uitbreiden en tegelijkertijd duurzame praktijken bevorderen.

FAQ

1. Welke materialen worden vaak gebruikt bij extrusiemolken?

Extrusiemolding maakt voornamelijk gebruik van thermoplastische materialen zoals polyethyleen (PE), polypropyleen (PP), polystyreen (PS) en polyvinylchloride (PVC).

2. Hoe verschilt extrusie van spuitgieten?

Extrusie produceert continue vormen door gesmolten plastic door een matrijs te duwen, terwijl spuitgieten een schimmelholte vult met gesmolten plastic om discrete delen te creëren.

3. Welke soorten producten kunnen worden gemaakt met behulp van extrusie?

Gemeenschappelijke producten zijn onder meer pijpen, vellen, films, verweerderingen, raamframes en verschillende aangepaste profielen.

4. Wat zijn de voordelen van het gebruik van extrusiemolken?

Voordelen zijn onder meer hoge productie -efficiëntie, lagere installatiekosten in vergelijking met spuitgieten, veelzijdigheid in vormen en gladde oppervlakte -afwerkingen.

5. Kan extrusie worden gebruikt voor complexe vormen?

Nee, extrusie is beperkt tot eenvoudigere tweedimensionale vormen; Complexe driedimensionale ontwerpen zijn beter geschikt voor spuitgieten.

Citaten:

[1] https://paulmurphypllastics.com/industry-news-blog/the-plastic-extrusion-process-explained-in-5-steps/

[2] https://www.clarkrandp.com/6-common-applications-of-lastic-extrusion/

[3] https://haluminium.com/product/aluminum-extrusion-molding/

[4] https://www.goodfishgroup.com/the-step-pe-pep-process-of-plastic-extrusion

[5] https://plasticextrusiontech.net/applications/

[6] https://www.wangbrand.com/en/faq_02.htm

[7] https://adrecoplastics.co.uk/extrusion-moulding/

[8] https://cbmplasticsusa.com/plastic-extrusion-process-materials-and-applications/

[9] https://www.howardprecision.com/advantages-and-disadvantages-of-direct-extrusion/

[10] https://www.rayda.co.uk/blog/advantages-and-disadvantages-of-lastic-extrusion/

[11] https://stonermolding.com/blog/knowledge-base/2024/06/24/what-is-extrusion-molding-and-how-does-it-Work

[12] https://www.3erp.com/blog/plastic-extrusion/

[13] https://khatabook.com/blog/extrusion-process-working-types-application-advantages-anddisadvantages/

[14] https://www.pbSsplastics.com/what-is-the-difference-wewe-Plastics-extrusion-and-injection-molding/

[15] https://paulmurphypllastics.com/industry-news-blog/extrusion-process-working-types-application-advantages-disadvantages/

[16] https://en.wikipedia.org/wiki/extrusion_mouldinging

[17] https://www.longshengmfg.com/what-is-extrusion-mould-process/

[18] https://waykenrm.com/blogs/plastic-extrusion-process/

[19] https://www.xometry.com/resources/injection-molding/injection-molding-vs.-extrusion/