ترك رسالة

وجهات النظر: 222 المؤلف: ريبيكا النشر الوقت: 2025-01-06 الأصل: موقع

قائمة المحتوى

>> الخطوات التي ينطوي عليها صب البثق

● المكونات الرئيسية لنظام البثق

● المقارنة بين صب البثق وقولبة الحقن

● أهمية التحكم في درجة الحرارة

● خاتمة

>> 1. ما هي المواد التي تستخدم عادة في صب البثق؟

>> 2. كيف يختلف البثق عن صب الحقن؟

>> 3. ما هي أنواع المنتجات التي يمكن صنعها باستخدام البثق؟

>> 4. ما هي فوائد استخدام صب البثق؟

>> 5. هل يمكن استخدام البثق في الأشكال المعقدة؟

صب البثق هو عملية حيوية في التصنيع البلاستيكي تسمح بالإنتاج المستمر لمختلف المنتجات البلاستيكية. يتم استخدام هذه التقنية على نطاق واسع عبر صناعات متعددة ، بما في ذلك البناء والسيارات والسلع الاستهلاكية ، بسبب كفاءتها وتنوعها. في هذه المقالة ، سوف نستكشف تعقيدات صب البثق ، ومقارنتها مع صب الحقن ، وفحص تطبيقاتها ومزاياها وقيودها.

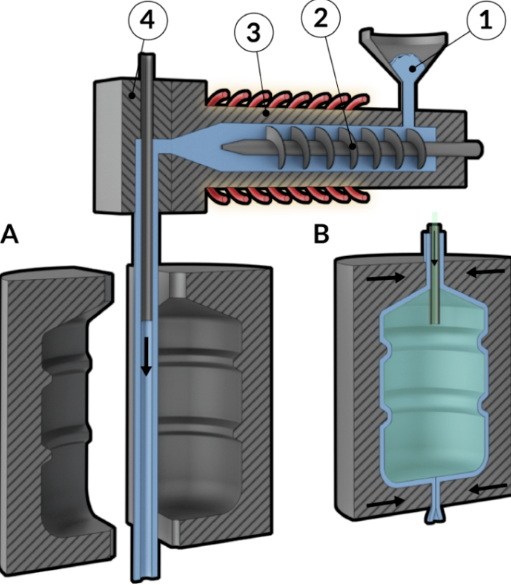

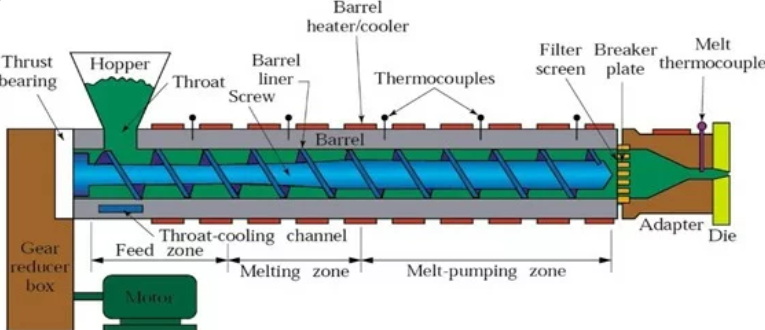

صب البثق هو عملية تصنيع تتضمن ذوبان المواد البلاستيكية وإجبارها من خلال الموت لإنشاء شكل معين. تبدأ العملية بالمواد البلاستيكية الخام ، عادةً في شكل بيليه ، والتي يتم تغذيتها في بثق. يتكون الطارد من برميل ساخن ومسمار دوار يذوب البلاستيك ويدفعه من خلال الموت.

1. إعداد المواد: يتم خلط الكريات البلاستيكية مع إضافات مثل التلوين أو المثبتات أو مثبطات اللهب لتعزيز خصائصها.

2. التدفئة والذوبان: يتم تغذية الكريات في برميل بثق ، حيث تتعرض للحرارة من سخانات البرميل والاحتكاك الناتج عن المسمار الدوار. هذه العملية تحول الكريات الصلبة إلى حالة منصهرة.

3. البثق من خلال الموت: بمجرد ذوبانه ، يتم دفع البلاستيك من خلال الموت الذي يشكله إلى ملف تعريف مستمر. يحدد شكل الموت المقطع العرضي للمنتج النهائي.

4. التبريد: بعد الخروج من الموت ، يتم تبريد البلاستيك المقذوف باستخدام حمامات الهواء أو الماء لتوسيعها في شكلها النهائي.

5. القطع والتشطيب: يتم قطع البثق المبرد إلى الطول المطلوب وقد يخضع لعمليات تشطيب إضافية إذا لزم الأمر.

يمكن أن يوفر فهم المكونات الرئيسية لنظام البثق نظرة إضافية على كيفية عمل صب البثق:

- قادوس: هذا المكون يغذي المواد الخام في الطارد.

- المسمار: يدور المسمار داخل برميل ساخن لتذوب ونقل المواد البلاستيكية.

- برميل: غرفة أسطواني ساخنة حيث يحدث الذوبان.

- يموت: فتحة على شكل خصيص يتم من خلالها إجبار البلاستيك المنصهر على إنشاء ملفات تعريف محددة.

- نظام التبريد: غالبًا ما يتضمن حمامات الهواء أو الماء لتبريد وتوطيد المادة المقدمة.

يتم استخدام صب البثق لتصنيع مجموعة واسعة من المنتجات ، بما في ذلك:

- الأنابيب والأنابيب

- ملاءات وأفلام بلاستيكية

- Weathersstripping

- إطارات النوافذ

- قنوات كهربائية

هذه العملية مفيدة بشكل خاص لإنتاج أطوال طويلة من منتجات المقطع العرضي الموحد.

- البناء: يستخدم لإطارات النوافذ ، وملامح الأبواب ، والعناصر المعمارية الأخرى التي تتطلب مقاومة الطقس والكفاءة الحرارية.

- السيارات: تنتج مكونات مثل أختام الطقس والحشيات وأجزاء القطع الداخلية التي تتطلب المتانة ضد المواد الكيميائية وتغيرات درجات الحرارة.

- الأجهزة الطبية: تستخدم بثقًا للأنابيب في القسطرة أو التطبيقات الطبية الأخرى التي تكون فيها الأبعاد الدقيقة أمرًا بالغ الأهمية.

- التغليف: يقوم بإنشاء أفلام وألواح لمواد التعبئة والتغليف التي تحمي المنتجات وتطيل عمر الصلاحية.

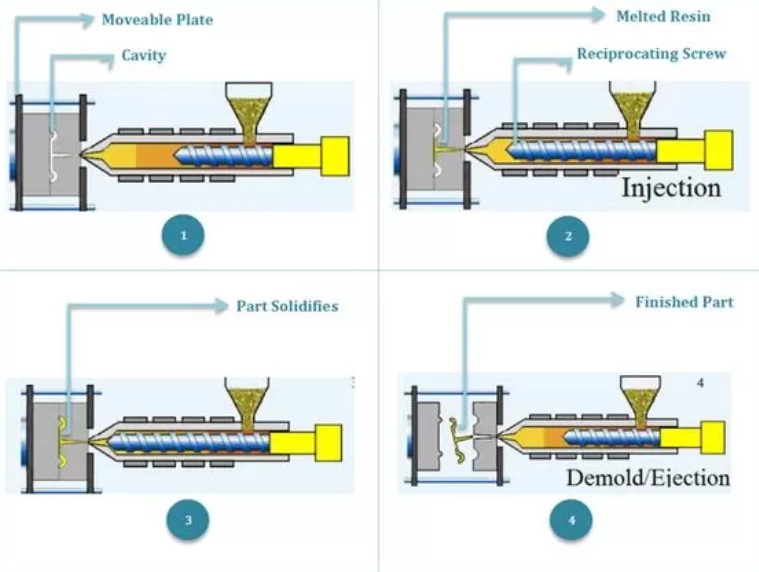

في حين أن كل من البثق وقولبة الحقن هي طرق شائعة لتشكيل البلاستيك ، إلا أنها تختلف اختلافًا كبيرًا في عملياتها وتطبيقاتها.

| ميزة | القذف صب | الحقن |

|---|---|---|

| الشكل المنتجة | الأشكال الخطية المستمرة (2D) | الأشكال ثلاثية الأبعاد المعقدة (3D) |

| نوع العملية | مستمر | حزمة |

| العفن/يموت المستخدمة | يموت من أجل الملف الشخصي المستمر | قالب لأشكال محددة |

| وقت الدورة | بشكل عام أسرع بسبب الطبيعة المستمرة | أبطأ بسبب معالجة الدُفعات |

| تكلفة الإعداد | انخفاض تكاليف الإعداد | ارتفاع تكاليف الإعداد بسبب القوالب المخصصة |

- كفاءة إنتاج عالية: تسمح الطبيعة المستمرة للبثق بمعدلات إنتاج عالية الحجم.

- فعالية التكلفة: انخفاض تكاليف الأدوات مقارنة بقولبة الحقن تجعل البثق أكثر اقتصادا لتطبيقات معينة.

- التنوع في الأشكال: يمكن أن تنتج مخصصات مخصصة ملفات تعريف مختلفة ، واستيعاب متطلبات المنتج المتنوعة.

- الانتهاء من السطح الأملس: غالبًا ما يكون للمنتجات المقذوفة نهاية سلسة تتطلب القليل من المعالجة بعد المعالجة.

- تعقيد الشكل: يقتصر على أشكال أبسط ؛ قد لا تكون التصميمات المعقدة ممكنة.

- قيود المواد: ليست جميع المواد مناسبة للبثق ؛ البلاستيك الحراري يعمل بشكل أفضل.

- تحديات التبريد: يمكن أن يؤدي التبريد غير المتكافئ إلى تزييف أو عدم دقة الأبعاد في بعض الحالات.

يعد التحكم في درجة الحرارة أثناء عملية البثق أمرًا بالغ الأهمية لضمان جودة المنتج.

- إذا كانت درجة الحرارة منخفضة للغاية ، فقد لا تذوب المادة تمامًا ، مما يؤدي إلى انسداد أو تناقضات في التدفق.

- على العكس من ذلك ، يمكن أن تحلل الحرارة المفرطة خصائص البوليمر ، مما يؤدي إلى ضعف الأداء الميكانيكي أو تلون.

يضمن الحفاظ على درجات الحرارة المثلى ذوبان موحد وجودة المنتج المتسقة طوال عمليات الإنتاج.

بعد البثق ، قد تكون عمليات إضافية ضرورية لتحقيق المواصفات المطلوبة:

- القطع: غالبًا ما يتم تخفيض المنتجات على أساس متطلبات العملاء.

- الطلاء أو الطباعة: قد تخضع بعض المنتجات مع علاجات سطحية للجمال أو الوظائف.

- المعالجة الحرارية: قد تتطلب بعض التطبيقات الصلب أو عمليات حرارية أخرى لتعزيز خصائص المواد.

يمكن أيضًا تصميم عملية البثق مع مراعاة الاستدامة:

- العديد من اللدائن الحرارية المستخدمة في البثق قابلة لإعادة التدوير.

- يمكن للمصنعين تنفيذ أنظمة حلقة مغلقة حيث يتم إعادة معالجة مواد النفايات إلى خطوط الإنتاج.

هذا التركيز على الاستدامة لا يقلل من التأثير البيئي فحسب ، بل يقلل أيضًا من تكاليف الإنتاج عن طريق تقليل النفايات.

تمثل صب البثق عملية أساسية في التصنيع البلاستيكي توفر العديد من المزايا لإنتاج ملفات تعريف مستمرة بكفاءة. على الرغم من أنها تشترك في أوجه التشابه مع صب الحقن ، إلا أن كل طريقة لها نقاط القوة والضعف الفريدة المصممة لتطبيقات محددة. إن فهم هذه الاختلافات يساعد الشركات المصنعة على اختيار العملية الصحيحة لاحتياجاتهم. مع تطور التكنولوجيا ، تستمر التطورات في تقنيات البثق في توسيع قدراتها عبر مختلف الصناعات مع تعزيز الممارسات المستدامة.

يستخدم صب البثق في المقام الأول مواد للبدول الحراري مثل البولي إيثيلين (PE) ، البولي بروبيلين (PP) ، البوليسترين (PS) ، وكلوريد البولي فينيل (PVC).

ينتج البثق أشكالًا مستمرة عن طريق دفع البلاستيك المنصهر من خلال الموت ، بينما يملأ صب الحقن تجويف القالب بالبلاستيك المنصهر لإنشاء أجزاء منفصلة.

تشمل المنتجات الشائعة الأنابيب والألواح والأفلام ، والاسترداد الشديد ، وإطارات النوافذ ، ومجموعة كبيرة من الملامح المخصصة.

تشمل الفوائد كفاءة إنتاج عالية ، وتكاليف الإعداد المنخفضة مقارنةً بقولبة الحقن ، وتنوع في الأشكال ، والتشطيبات السطحية الملساء.

لا ، يقتصر البثق على أشكال أبسط ثنائية الأبعاد. التصميمات ثلاثية الأبعاد المعقدة أكثر ملاءمة لقولبة الحقن.

[1 '

[2] https://www.clarkrandp.com/6-common-applications-of-plastic-extrusion/

[3] https://haluminium.com/product/aluminum-extrusion-molding/

[4] https://www.goodfishgroup.com/the-step-by-step-process-of-plastic-extrusion

[5] https://plasticextrusiontech.net/applications/

[6] https://www.wangbrand.com/en/faq_02.htm

[7] https://adrecoplastics.co.uk/extrusion-moulding/

[8]

[9]

[10]

[11] https://stonermolding.com/blog/knowledge-base/2024/06/24/what-is-extrusion-molding--how-does-it-work

[12] https://www.3erp.com/blog/plastic-extrusion/

[13]

[14]

[15]

[16] https://en.wikipedia.org/wiki/extrusion_moulding

[17]

[18] https://waykenrm.com/blogs/plastic-extrusion-process/

[19] https://www.xometry.com/resources/injection-molding/injection-molding-vs.-extrusion/