Inhaltsmenü

● Einführung in die Plastikextrusion

>> Komponenten der Extrusionsmaschinerie

● Anwendungen der Plastikextrusion

● Vorteile der Verwendung von Extrusionsmaschinen und -geräten

● Herausforderungen in der Plastikextrusion

● Fortschritte in der Extrusionstechnologie

● Zukunft der Plastikextrusion

● Abschluss

● Häufig gestellte Fragen

>> 1. Was sind die Hauptkomponenten einer Extrusionsmaschine?

>> 2. Was sind die Vorteile der Verwendung von Plastik -Extrusionen in der Herstellung?

>> 3. Was sind einige häufige Anwendungen der Plastikextrusion?

>> 4. Welche Herausforderungen stehen im Plastik -Extrusionsprozess?

>> 5. Wie verstärkt die Coextrusion den Kunststoff-Extrusionsprozess?

Die Kunststoff -Extrusion ist ein vielseitiger und weit verbreiteter Herstellungsprozess, bei dem Rohstoffmaterialien in verschiedene Formen und Formen umgewandelt werden. Dieser Prozess ist entscheidend für die Herstellung einer Vielzahl von Produkten, von einfachen Schläuchen und Profilen bis hin zu komplexen Komponenten, die in Branchen wie Automobil-, Solar- und Medizinprodukten verwendet werden. Im Zentrum dieses Prozesses sind Extrusionsmaschinen und -geräte, die eine zentrale Rolle bei der Gewährleistung von Effizienz, Konsistenz und Kosteneffizienz spielen. In diesem Artikel werden wir uns darüber befassen, wie Extrusionsmaschinen und Geräte zur Fertigung von Plastik beitragen und ihre Komponenten, Anwendungen und Vorteile untersuchen.

Einführung in die Plastikextrusion

Die Kunststoff -Extrusion ist ein kontinuierlicher Prozess, bei dem thermoplastische Materialien geschmolzen und zu einer gewünschten Form gebildet werden, indem sie durch einen Würfel gezwungen wird. Dieser Prozess ermöglicht die Schaffung von Produkten mit konsistenten Querschnitten, was es ideal macht, um lange Längen von Materialien wie Rohren, Schläuchen und Profilen zu erzeugen.

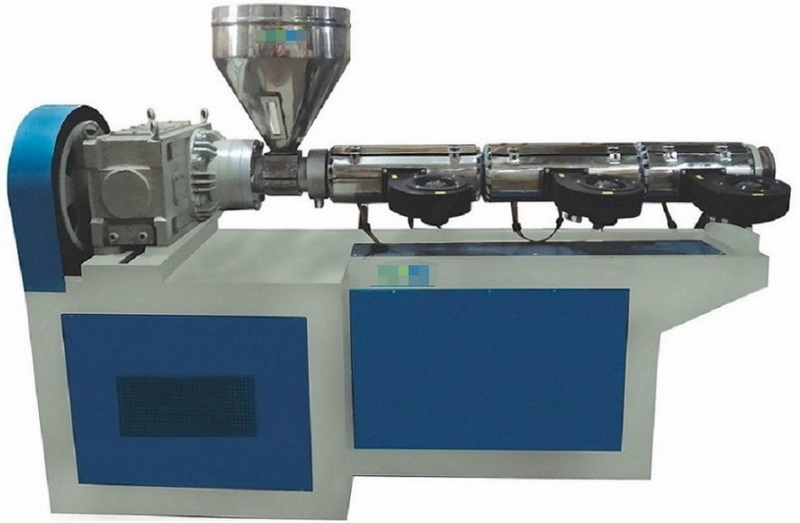

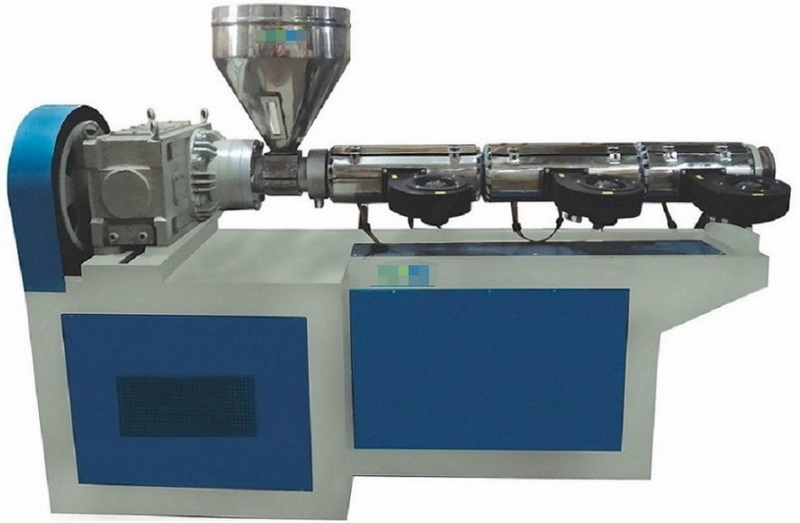

Komponenten der Extrusionsmaschinerie

Ein typisches Extrusionsmaschinen -Setup enthält mehrere Schlüsselkomponenten:

1. HOPPER: Hier wird Rohstoffmaterial, normalerweise in Pelletform, beladen. Der Trichter füttert das Material in den Fass des Extruders. Das Design des Trichters stellt sicher, dass das Material reibungslos und konsequent in den Extruder fließt.

2. Fass: Das Lauf beherbergt die Extruderschraube und ist mit Heizungen ausgestattet, um den Kunststoff zu schmelzen. Es ist so konzipiert, dass es hohem Druck und Temperaturen standhält, um sicherzustellen, dass der Kunststoff während des gesamten Prozesses gleichmäßig geschmolzen wird.

3. Extruderschraube: Diese rotierende Schraube trägt die Plastikpellets vom Trichter bis zum anderen Ende des Laufs. Die Rotation erzeugt Wärme durch Reibung, um den Kunststoff zu schmelzen. Das Schraubdesign kann je nach Art des verarbeiteten Kunststoffs und den gewünschten Produkteigenschaften variieren.

4. Heizungen: Sie befinden sich entlang des Laufs und helfen der Schraube beim Schmelzen des Kunststoffs und bei der Aufrechterhaltung der erforderlichen Temperatur für die Extrusion. Die Heizungen sind in der Regel elektrisch oder ölbasierend und werden genau kontrolliert, um konsistente Temperaturbedingungen zu gewährleisten.

5. sterben: Die Würfel gibt dem geschmolzenen Kunststoff eine Form. Es ist ein maßgeschneiderter Bestandteil der Maschine, der speziell nach dem Profil des zu hergestellten Produkts entwickelt wurde. Das Design der Die ist wichtig, um die endgültige Form und Qualität des extrudierten Produkts zu bestimmen.

6. Kühlsystem: Nachdem der Plastik vom Stempel geformt wurde, muss er abgekühlt und verfestigt werden. Dieses System kann Ventilatoren, Wasserbäder oder Kühlrollen umfassen. Der Kühlprozess ist entscheidend, um die Dimensionen des Produkts festzulegen und sicherzustellen, dass es seine Form beibehält.

7. Cutter: Diese Komponente schneidet den neu gebildeten Kunststoff in die erforderlichen Längen. Abhängig vom Produkt kann die Kante ein einfacher Guillotin oder ein komplexerer Rotationsschneider sein. Der Schnittvorgang muss präzise sein, um konsistente Produktlängen zu gewährleisten.

Anwendungen der Plastikextrusion

Die Kunststoff -Extrusion wird aufgrund ihrer Vielseitigkeit und Effizienz in verschiedenen Branchen weit verbreitet:

1. Solarindustrie: Extrudierte Kunststoffe werden in Solarpanelsrahmen und Kapselungsmaterialien verwendet und bieten leichte und langlebige Unterstützung für Solarmodule. Diese Materialien schützen die Paneele vor Umweltstressoren und behalten gleichzeitig ihre strukturelle Integrität auf.

2. Automobilindustrie: Extrusionen werden für Wetterdichtungen, Dichtungen, Innenausstattungskomponenten, Fahrzeugschläuche und Schläuche verwendet. Diese Teile bieten Resistenz gegen Chemikalien, Temperaturschwankungen und UV -Exposition, um die Haltbarkeit und Leistung im Laufe der Zeit zu gewährleisten.

3. Geräteindustrie: Extrudierte Kunststoffe werden für Dichtungen, Dichtungen und Griffe verwendet, die Isolier- und Dichtungseigenschaften bereitstellen, die die Energieeffizienz verbessern. Diese Komponenten tragen auch zur ästhetischen Attraktivität von Geräten bei, indem sie glatte, langlebige Oberflächen anbieten.

4. Bauindustrie: Extrudierte Kunststoffe werden in Fenstern, Türen und anderen architektonischen Elementen verwendet, die wetterfeste und thermisch effiziente Profile bieten. Diese Materialien tragen dazu bei, den Energieverbrauch zu verringern, indem die Wärmeübertragung minimiert und eine Isolierung bereitgestellt wird.

5. Medizinische Industrie: Extrusionen werden für Schläuche, Katheter und andere Komponenten für medizinische Geräte verwendet, wobei medizinische Kunststoffe verwendet werden, um die regulatorischen Anforderungen zu erfüllen. Diese Materialien müssen biokompatibel sein und sterilisierende Prozesse standhalten.

6. Verpackungsindustrie: Extrudierte Kunststoffe werden verwendet, um Filme, Blätter und andere Profile für Verpackungsmaterialien zu produzieren und unterschiedliche Dicke, Barrieremeigenschaften und Oberflächenoberflächen anzubieten. Diese Materialien sind für den Schutz von Produkten während des Transports und der Lagerung unerlässlich.

Vorteile der Verwendung von Extrusionsmaschinen und -geräten

Die Verwendung von Extrusionsmaschinen und -geräten bietet mehrere Vorteile:

1. Hohe Produktionseffizienz: Die Extrusion ermöglicht eine kontinuierliche Hochgeschwindigkeitsproduktion, was zu einer verbesserten Effizienz und höheren Ausgangsraten führt. Dies ist besonders vorteilhaft für großflächige Fertigungsoperationen, bei denen Geschwindigkeit und Volumen von entscheidender Bedeutung sind.

2. Vielseitigkeit: Extrusion kann eine breite Palette von Formen und Größen erzeugen, von einfachen Schläuchen bis hin zu komplexen Profilen. Diese Vielseitigkeit macht es für die Herstellung von Standard- und benutzerdefinierten Produkten geeignet.

3. Konsistenz: Die Extrusion liefert im Allgemeinen Produkte mit konsistenten Querschnitten und Qualität und sorgt für die Gleichmäßigkeit in jedem produzierten Stück. Diese Konsistenz ist entscheidend für die Erfüllung genauer Spezifikationen und die Aufrechterhaltung der Produktzuverlässigkeit.

4. Kosteneffizienz: Aufgrund des hohen Volumens, der kontinuierlichen Natur des Prozesses ist die plastische Extrusion typischerweise kostengünstiger als andere plastische Herstellungsmethoden. Dies macht es zu einer attraktiven Option für Unternehmen, die die Produktionskosten senken möchten, ohne die Qualität zu beeinträchtigen.

5. Materialnutzung: Die Extrusion ermöglicht eine fast 100% ige Materialnutzung, da jedes überschüssige oder Schrottmaterial erneut überholt werden kann, wodurch der Abfall reduziert wird. Dies spart nicht nur Ressourcen, sondern trägt auch zu nachhaltigeren Fertigungspraktiken bei.

6. Resilienz: Extrudierte Kunststoffe sind für ihre Stärke und Haltbarkeit bekannt und ermöglichen die Schaffung von Produkten, die verschiedenen Umweltbedingungen standhalten können. Diese Widerstandsfähigkeit ist für Produkte, die harte Bedingungen oder starke Verwendung ausgesetzt sind, unerlässlich.

Herausforderungen in der Plastikextrusion

Trotz seiner zahlreichen Vorteile stellt die Plastikextrusion auch einige Herausforderungen dar:

1.. Die Swell kann durch sorgfältiges Design und Prozessoptimieren verwaltet werden.

2. Temperaturregelung: Die Aufrechterhaltung einer konsistenten Temperatur ist bei der plastischen Extrusion von entscheidender Bedeutung. Temperaturschwankungen können zu Inkonsistenzen in den physikalischen Eigenschaften des Produkts führen, die sich auf die Qualität und Leistung auswirken.

3.. Materialverschlechterung: Überhitzung während des Extrusionsprozesses kann zu einer materiellen Verschlechterung führen, die sich negativ auf die Qualität des Endprodukts auswirkt. Dies kann zu einer verringerten Festigkeit, Farbänderungen oder anderen Mängel führen.

4. Gerätewartung: Die Extrusionsausrüstung ist aufgrund der Hochgeschwindigkeits-Hochvolumensgeschichte des Prozesses einem kontinuierlichen Verschleiß ausgesetzt. Es ist eine häufige Wartung erforderlich, um eine optimale Leistung zu gewährleisten und Aufschlüsse zu verhindern.

5. Recycling -Herausforderungen: Während die Extrusion die materielle Wiederverwendung ermöglicht, kann sich die Qualität des recycelten Kunststoffs nach mehreren Extrusionszyklen abbauen, was die Eigenschaften des Endprodukts beeinflusst. Dies erfordert eine sorgfältige Behandlung von recycelten Materialien, um sicherzustellen, dass sie die Qualitätsstandards entsprechen.

6. Werkzeugkosten: Die Erstellung von benutzerdefinierten Stanze und Werkzeugen für spezielle Produkte kann im Voraus teurer Kosten sein. Diese Kosten können jedoch durch die langfristigen Vorteile hochwertiger kundenspezifischer Produkte gerechtfertigt werden.

Fortschritte in der Extrusionstechnologie

Die jüngsten Fortschritte bei Extrusionsmaschinen und -geräten haben die Effizienz und Vielseitigkeit des Prozesses weiter verbessert:

1. Coextrusion: Diese Technik ermöglicht die gleichzeitige Extrusion von zwei oder mehr unterschiedlichen Polymeren, wodurch die Erstellung komplexer Produkte mit unterschiedlichen Eigenschaften wie Festigkeit, Flexibilität und Barriereigenschaften ermöglicht wird. Coextrusion ist besonders nützlich für die Produktion vielschichtiger Filme und Blätter für Verpackungsanwendungen.

2. Nano-Extrusion: Dies beinhaltet die Verwendung von Nanomaterialien zur Verbesserung der Eigenschaften extrudierter Kunststoffe. Die Nano-Extrusion kann die Festigkeit, die thermische Leitfähigkeit und die elektrischen Eigenschaften verbessern und neue Anwendungen in Bereichen wie Elektronik und Luft- und Raumfahrt eröffnen.

3.. Diese Integration erweitert die Möglichkeiten für benutzerdefinierte Produktdesign und schnelles Prototyping.

4. Nachhaltige Materialien: Es gibt einen wachsenden Trend, nachhaltige Materialien in der Extrusion zu verwenden, wie Bioplastik und recycelte Kunststoffe. Diese Materialien reduzieren die Auswirkungen auf die Umwelt, indem sie Abfall minimieren und die Verwendung erneuerbarer Ressourcen fördern.

5. Automatisierung und IoT: Moderne Extrusionsmaschinen und -geräte enthalten häufig Automatisierungs- und IoT -Technologien, um die Prozesssteuerung, Überwachung und Optimierung zu verbessern. Diese Technologien ermöglichen Echtzeitanpassungen, um die Effizienz und die Produktqualität zu verbessern.

Zukunft der Plastikextrusion

Während sich die Technologie weiterentwickelt, sieht die Zukunft der Plastikextrusion vielversprechend aus. Fortschritte in der Materialwissenschaft, Maschinendesign und Automatisierung werden wahrscheinlich zu noch effizienteren und nachhaltigeren Herstellungsprozessen führen. Darüber hinaus wird die zunehmende Nachfrage nach nachhaltigen Produkten die Innovation bei der Verwendung von recycelten und biologisch abbaubaren Materialien bei der Extrusion vorantreiben.

Abschluss

Zusammenfassend lässt sich sagen, dass Extrusionsmaschinen und -geräte bei der Kunststoffherstellung unverzichtbar sind und hohe Effizienz, Vielseitigkeit, Konsistenz und Kosteneffizienz bieten. Diese Maschinen ermöglichen die Produktion einer Vielzahl von Produkten in verschiedenen Branchen, von einfachen Konsumgütern bis hin zu komplexen industriellen Komponenten. Trotz der Herausforderungen im Zusammenhang mit der Plastik -Extrusion überwiegen die Vorteile bei weitem die Nachteile, was es für viele Hersteller zu einer bevorzugten Methode macht.

Häufig gestellte Fragen

1. Was sind die Hauptkomponenten einer Extrusionsmaschine?

Zu den Hauptkomponenten einer Extrusionsmaschine gehören der Trichter, den Lauf, die Extruderschraube, die Heizungen, das Würfel, das Kühlsystem und das Cutter. Jede Komponente spielt eine entscheidende Rolle im Extrusionsprozess.

2. Was sind die Vorteile der Verwendung von Plastik -Extrusionen in der Herstellung?

Zu den Vorteilen zählen eine hohe Produktionseffizienz, die Vielseitigkeit des Produktdesigns, die Konsistenz der Produktqualität, die Kosteneffizienz, die hohe Materialnutzung und die Fähigkeit, langlebige Produkte herzustellen.

3. Was sind einige häufige Anwendungen der Plastikextrusion?

Die Kunststoff -Extrusion wird in verschiedenen Branchen wie Solar, Automobil, Geräten, Bau, medizinischen Geräten und Verpackungen verwendet.

4. Welche Herausforderungen stehen im Plastik -Extrusionsprozess?

Zu den Herausforderungen zählen die Swell, Temperaturkontrollprobleme, Materialverschlechterung, Gerätewartung, Recycling -Herausforderungen und hohe Werkzeugkosten.

5. Wie verstärkt die Coextrusion den Kunststoff-Extrusionsprozess?

Die Koextrusion ermöglicht die gleichzeitige Extrusion von zwei oder mehr unterschiedlichen Polymeren, wodurch die Schaffung komplexer Produkte mit unterschiedlichen Eigenschaften wie Festigkeit, Flexibilität und Barriereigenschaften ermöglicht wird.