Meniu de conținut

● Introducere în extrudarea plastică

>> Componente ale utilajelor de extrudare

● Aplicații de extrudare plastică

● Beneficiile utilizării utilajelor și echipamentelor de extrudare

● Provocări în extrudarea plastică

● Progrese în tehnologia de extrudare

● Viitorul extrudării plastice

● Concluzie

● Întrebări frecvente

>> 1. Care sunt principalele componente ale unei mașini de extrudare?

>> 2. Care sunt avantajele utilizării extrudării plastice în fabricație?

>> 3. Care sunt unele aplicații comune de extrudare plastică?

>> 4. Care sunt unele provocări cu care se confruntă procesul de extrudare plastică?

>> 5. Cum îmbunătățește co-extruzarea procesului de extrudare plastică?

Extrudarea plastică este un proces de fabricație versatil și utilizat pe scară largă, care implică transformarea materialelor plastice brute în diferite forme și forme. Acest proces este crucial în producerea unei game vaste de produse, de la tuburi simple și profiluri la componente complexe utilizate în industrii precum automobile, solare și dispozitive medicale. În centrul acestui proces sunt Mașini și echipamente de extrudare, care joacă un rol esențial în asigurarea eficienței, consistenței și eficienței costurilor. În acest articol, vom aprofunda modul în care mașinile de extrudare și echipamentele contribuie la fabricarea plasticului, explorând componentele, aplicațiile și beneficiile lor.

Introducere în extrudarea plastică

Extrudarea plastică este un proces continuu în care materialele termoplastice sunt topite și formate într -o formă dorită, forțându -le printr -o matriță. Acest proces permite crearea de produse cu secțiuni transversale consistente, ceea ce îl face ideal pentru producerea lungimilor lungi de materiale precum conducte, tuburi și profiluri.

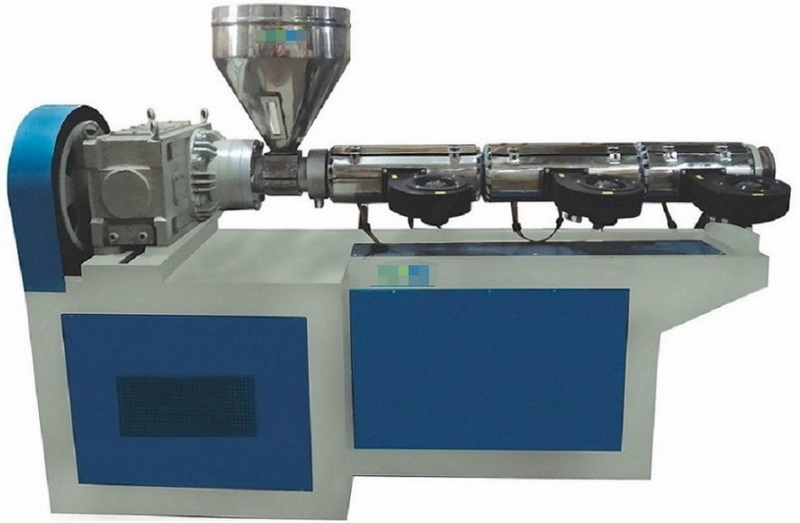

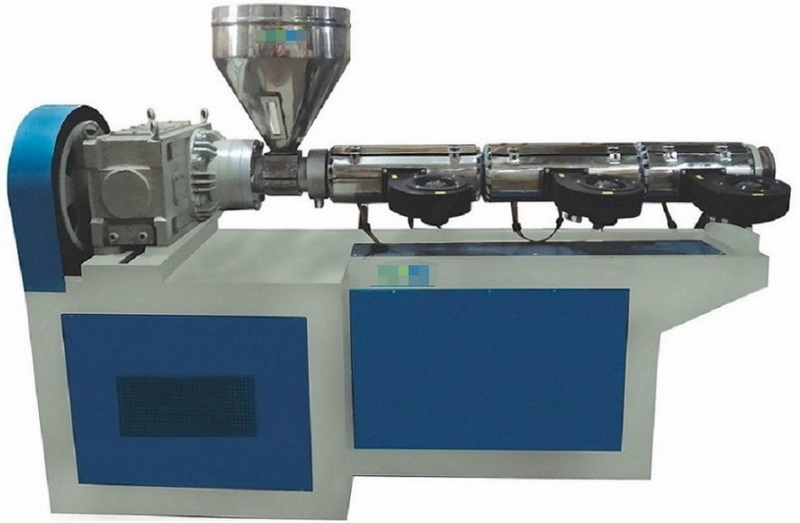

Componente ale utilajelor de extrudare

O configurație tipică a utilajelor de extrudare include mai multe componente cheie:

1. Hopper: Acesta este locul în care este încărcat materialul plastic brut, de obicei sub formă de peleți. Fruntul alimentează materialul în butoiul extruderului. Proiectarea buncărului asigură că materialul curge lin și constant în extruder.

2. Baril: butoiul găzduiește șurubul extruderului și este echipat cu încălzitoare pentru a topi plasticul. Este conceput pentru a rezista la presiune și temperaturi ridicate, asigurându -se că plasticul este topit uniform pe tot parcursul procesului.

3. Șurubul extruderului: Acest șurub rotativ poartă peletele de plastic de la buncăr la celălalt capăt al butoiului. Rotația sa generează căldură prin frecare pentru a topi plasticul. Proiectarea șurubului poate varia în funcție de tipul de plastic prelucrat și de proprietățile dorite ale produsului.

4. Încălzitoare: localizate de -a lungul butoiului, acestea ajută șurubul în topirea plasticului și menținerea temperaturii necesare pentru extrudare. Încălzitoarele sunt de obicei electrice sau pe bază de ulei și sunt controlate precis pentru a asigura condiții de temperatură consistente.

5. Die: matrița dă formă plasticului topit. Este o parte personalizată a mașinii, special concepută în funcție de profilul produsului care trebuie fabricat. Proiectarea matriței este esențială în determinarea formei finale și a calității produsului extrudat.

6. Sistem de răcire: După ce a fost modelat de matriță, plasticul trebuie răcit și solidificat. Acest sistem poate include ventilatoare, băi de apă sau role de răcire. Procesul de răcire este crucial în stabilirea dimensiunilor produsului și asigurându -se că își păstrează forma.

7. Cutter: Această componentă taie plasticul nou format în lungimile necesare. În funcție de produs, marginea poate fi o simplă ghilotină sau un tăietor rotativ mai complex. Procesul de tăiere trebuie să fie precis pentru a asigura lungimile constante ale produsului.

Aplicații de extrudare plastică

Extrudarea plastică este aplicată pe scară largă în diverse industrii datorită versatilității și eficienței sale:

1. Industria solară: materialele plastice extrudate sunt utilizate în cadre de panou solar și materiale de încapsulare, oferind suport ușor și durabil pentru module solare. Aceste materiale ajută la protejarea panourilor de stresorii de mediu, menținând în același timp integritatea lor structurală.

2. Industria auto: Extruțiile sunt utilizate pentru garnituri meteo, garnituri, componente de decupare interioară și tuburi și furtunuri ale vehiculului. Aceste părți oferă rezistență la substanțe chimice, variații de temperatură și expunere la UV, asigurând durabilitatea și performanța în timp.

3. Industria aparatelor: materialele plastice extrudate sunt utilizate pentru garnituri, sigilii și mânere, oferind proprietăți de izolare și etanșare care îmbunătățesc eficiența energetică. Aceste componente contribuie, de asemenea, la atragerea estetică a aparatelor, oferind suprafețe netede și durabile.

4. Industria construcțiilor: materialele plastice extrudate sunt utilizate în ferestre, uși și alte elemente arhitecturale, oferind profiluri rezistente la intemperii și eficiente termic. Aceste materiale ajută la reducerea consumului de energie prin minimizarea transferului de căldură și furnizarea de izolare.

5. Industria medicală: Extruziile sunt utilizate pentru tuburi, catetere și alte componente ale dispozitivelor medicale, folosind materiale plastice de calitate medicală pentru a îndeplini cerințele de reglementare. Aceste materiale trebuie să fie biocompatibile și capabile să reziste la procesele de sterilizare.

6. Industria ambalajelor: materialele plastice extrudate sunt utilizate pentru a produce filme, foi și alte profiluri pentru materiale de ambalare, oferind diferite grosimi, proprietăți de barieră și finisaje de suprafață. Aceste materiale sunt esențiale pentru protejarea produselor în timpul transportului și depozitării.

Beneficiile utilizării utilajelor și echipamentelor de extrudare

Utilizarea utilajelor și echipamentelor de extrudare oferă mai multe avantaje:

1.. Eficiență ridicată a producției: extrudarea permite o producție continuă, de mare viteză, ceea ce duce la o eficiență îmbunătățită și la rate de producție mai mari. Acest lucru este deosebit de avantajos pentru operațiunile de fabricație la scară largă, unde viteza și volumul sunt critice.

2. Versatilitate: Extruziunea poate crea o gamă largă de forme și dimensiuni, de la tuburi simple la profiluri complexe. Această versatilitate o face potrivită pentru producerea atât a produselor standard, cât și a celor personalizate.

3. Coerență: Extruziunea produce în general produse cu secțiuni transversale și calitate consistentă, asigurând uniformitatea în fiecare piesă produsă. Această consistență este crucială pentru îndeplinirea specificațiilor precise și pentru menținerea fiabilității produsului.

4. Eficiența costurilor: Datorită naturii cu volum ridicat, continuu a procesului, extrudarea plastică este de obicei mai rentabilă decât alte metode de fabricație din plastic. Acest lucru îl face o opțiune atractivă pentru companiile care doresc să reducă costurile de producție fără a compromite calitatea.

5. Utilizarea materialelor: Extruziunea permite utilizarea aproape 100% a materialului, deoarece orice exces sau material de resturi poate fi reextrud, reducând deșeurile. Acest lucru nu numai că economisește resurse, dar contribuie și la practici de fabricație mai durabile.

6. Resiliență: materialele plastice extrudate sunt cunoscute pentru puterea și durabilitatea lor, permițând crearea de produse care pot rezista la diverse condiții de mediu. Această rezistență este esențială pentru produsele care sunt expuse la condiții dure sau la o utilizare grea.

Provocări în extrudarea plastică

În ciuda numeroaselor sale avantaje, extrudarea plastică prezintă, de asemenea, unele provocări:

1. Die Swell: Aceasta se întâmplă atunci când plasticul se extinde la ieșirea din matriță, modificând potențial dimensiunile preconizate ale produsului. Die Swell poate fi gestionat prin proiectarea atentă a matriței și prin optimizarea proceselor.

2. Controlul temperaturii: Menținerea unei temperaturi consistente este crucială în extrudarea plastică. Variațiile temperaturii pot duce la neconcordanțe ale proprietăților fizice ale produsului, afectând calitatea și performanța acestuia.

3. Degradarea materialelor: supraîncălzirea în timpul procesului de extrudare poate duce la degradarea materialelor, impactând negativ asupra calității produsului final. Acest lucru poate duce la o rezistență redusă, la modificări de culoare sau la alte defecte.

4. Întreținerea echipamentelor: Echipamentul de extrudare este supus uzurii continue, din cauza naturii de mare viteză, cu volum mare al procesului. Întreținerea frecventă este necesară pentru a asigura performanța optimă și pentru a preveni defecțiunile.

5. Provocări de reciclare: În timp ce extrudarea permite reutilizarea materialelor, calitatea plasticului reciclat se poate degrada după mai multe cicluri de extrudare, afectând proprietățile produsului final. Acest lucru necesită o gestionare atentă a materialelor reciclate pentru a se asigura că îndeplinesc standardele de calitate.

6. Costuri de scule: Crearea de matrițe personalizate și unelte pentru produse specializate poate fi un cost costisitor. Cu toate acestea, aceste costuri pot fi justificate de beneficiile pe termen lung ale produselor personalizate de înaltă calitate.

Progrese în tehnologia de extrudare

Progresele recente ale utilajelor și echipamentelor de extrudare au îmbunătățit în continuare eficiența și versatilitatea procesului:

1. Co-Extruziune: Această tehnică permite extrudarea simultană a doi sau mai mulți polimeri diferiți, permițând crearea de produse complexe cu proprietăți variate, cum ar fi rezistența, flexibilitatea și proprietățile de barieră. Co-extruzarea este deosebit de utilă în producerea de filme și foi cu mai multe straturi pentru aplicații de ambalare.

2. Nano-extrudare: Aceasta implică utilizarea nanomaterialelor pentru a îmbunătăți proprietățile materialelor plastice extrudate. Nano-extruzarea poate îmbunătăți rezistența, conductivitatea termică și proprietățile electrice, deschizând noi aplicații în câmpuri precum electronice și aerospațial.

3. Integrarea imprimării 3D: Unele mașini de extrudare sunt integrate cu tehnologia de imprimare 3D pentru a crea geometrii complexe care nu pot fi produse prin metode tradiționale de extrudare. Această integrare extinde posibilitățile de proiectare a produsului personalizat și prototipare rapidă.

4. Materiale durabile: Există o tendință în creștere către utilizarea materialelor durabile în extrudare, cum ar fi bioplastica și materialele plastice reciclate. Aceste materiale reduc impactul asupra mediului prin minimizarea deșeurilor și promovarea utilizării resurselor regenerabile.

5. Automatizare și IoT: Mașini și echipamente moderne de extrudare încorporează adesea tehnologii de automatizare și IoT pentru a îmbunătăți controlul, monitorizarea și optimizarea procesului. Aceste tehnologii permit ajustări în timp real pentru a îmbunătăți eficiența și calitatea produselor.

Viitorul extrudării plastice

Pe măsură ce tehnologia continuă să evolueze, viitorul extrudării plastice pare promițător. Progresele în știința materialelor, proiectarea mașinilor și automatizarea vor duce probabil la procese de fabricație și mai eficiente și mai durabile. În plus, cererea din ce în ce mai mare de produse durabile va determina inovația în utilizarea materialelor reciclate și biodegradabile în extrudare.

Concluzie

În concluzie, utilajele și echipamentele de extrudare sunt indispensabile în fabricarea plasticului, oferind eficiență ridicată, versatilitate, consistență și rentabilitate. Aceste mașini permit producerea unei game largi de produse în diferite industrii, de la bunuri de consum simple până la componente industriale complexe. În ciuda provocărilor asociate extrudării plastice, beneficiile depășesc cu mult dezavantajele, ceea ce îl face o metodă preferată pentru mulți producători.

Întrebări frecvente

1. Care sunt principalele componente ale unei mașini de extrudare?

Principalele componente ale unei mașini de extrudare includ buncărul, butoiul, șurubul extruder, încălzitoarele, matrița, sistemul de răcire și tăietorul. Fiecare componentă joacă un rol crucial în procesul de extrudare.

2. Care sunt avantajele utilizării extrudării plastice în fabricație?

Beneficiile includ eficiența ridicată a producției, versatilitatea în proiectarea produsului, consistența calității produsului, rentabilitatea costurilor, utilizarea ridicată a materialelor și capacitatea de a produce produse durabile.

3. Care sunt unele aplicații comune de extrudare plastică?

Extrudarea plastică este utilizată în diferite industrii, cum ar fi solar, auto, aparate, construcții, dispozitive medicale și ambalaje.

4. Care sunt unele provocări cu care se confruntă procesul de extrudare plastică?

Provocările includ umflarea matriței, problemele de control al temperaturii, degradarea materialelor, întreținerea echipamentelor, provocările de reciclare și costurile ridicate de scule.

5. Cum îmbunătățește co-extruzarea procesului de extrudare plastică?

Co-extruzarea permite extrudarea simultană a doi sau mai mulți polimeri diferiți, permițând crearea de produse complexe cu proprietăți variate, cum ar fi rezistența, flexibilitatea și proprietățile de barieră.