Menu de contenu

● Introduction à l'extrusion de plastique

>> Composants des machines d'extrusion

● Applications de l'extrusion de plastique

● Avantages d'utiliser des machines et équipements d'extrusion

● Défis dans l'extrusion de plastique

● Progrès de la technologie d'extrusion

● Avenir de l'extrusion de plastique

● Conclusion

● Questions fréquemment posées

>> 1. Quels sont les principaux composants d'une machine d'extrusion?

>> 2. Quels sont les avantages de l'utilisation de l'extrusion plastique dans la fabrication?

>> 3. Quelles sont les applications courantes de l'extrusion plastique?

>> 4. Quels sont les défis rencontrés dans le processus d'extrusion plastique?

>> 5. Comment la co-extrusion améliore-t-elle le processus d'extrusion plastique?

L'extrusion plastique est un processus de fabrication polyvalent et largement utilisé qui implique de transformer les matériaux plastiques bruts en différentes formes et formes. Ce processus est crucial pour produire une vaste gamme de produits, des tubes simples et des profils aux composants complexes utilisés dans des industries telles que les dispositifs automobiles, solaires et médicaux. Au cœur de ce processus sont Machines et équipements d'extrusion, qui jouent un rôle central pour assurer l'efficacité, la cohérence et la rentabilité. Dans cet article, nous nous plongerons sur la façon dont les machines et équipements d'extrusion contribuent à la fabrication en plastique, en explorant leurs composants, leurs applications et leurs avantages.

Introduction à l'extrusion de plastique

L'extrusion de plastique est un processus continu où les matériaux thermoplastiques sont fondus et formés en forme souhaitée en les forçant à travers un dé. Ce processus permet la création de produits avec des coupes transversales cohérentes, ce qui le rend idéal pour produire de longues longueurs de matériaux comme les tuyaux, les tubes et les profils.

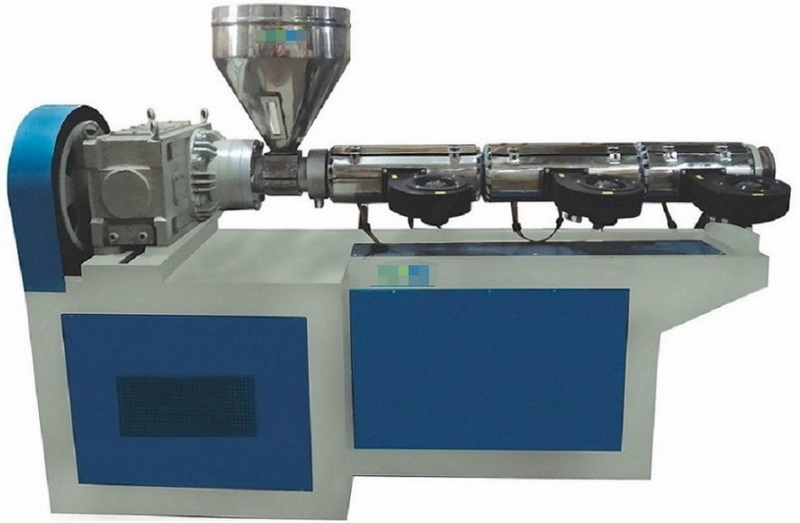

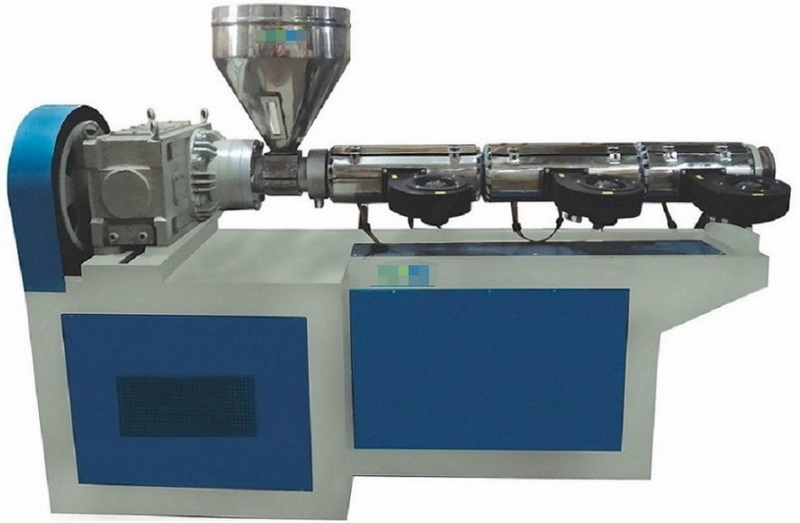

Composants des machines d'extrusion

Une configuration de machines d'extrusion typique comprend plusieurs composants clés:

1. Hopper: c'est là que le matériau plastique brut, généralement sous forme de granulés, est chargé. La trémie alimente le matériau dans le canon de l'extrudeuse. La conception de la trémie garantit que le matériau se déroule en douceur et en douceur dans l'extrudeuse.

2. Barreau: Le canon abrite la vis de l'extrudeuse et est équipé de radiateurs pour faire fondre le plastique. Il est conçu pour résister à la haute pression et aux températures, garantissant que le plastique est fondu uniformément tout au long du processus.

3. Vis d'extrudeuse: cette vis rotative transporte les pastilles en plastique de la trémie à l'autre extrémité du canon. Sa rotation génère de la chaleur par la friction pour faire fondre le plastique. La conception de vis peut varier en fonction du type de plastique traité et des propriétés du produit souhaitées.

4. Ricolateurs: Situé le long du canon, ceux-ci aident la vis à faire fondre le plastique et à maintenir la température nécessaire pour l'extrusion. Les radiateurs sont généralement électriques ou à base d'huile et sont contrôlés précisément pour garantir des conditions de température cohérentes.

5. DIRE: La matrice donne forme au plastique fondu. Il s'agit d'une partie personnalisée de la machine, spécialement conçue en fonction du profil du produit à fabriquer. La conception de la matrice est essentielle pour déterminer la forme finale et la qualité du produit extrudé.

6. Système de refroidissement: Après avoir été façonné par la filière, le plastique doit être refroidi et solidifié. Ce système peut inclure des ventilateurs, des bains d'eau ou des rouleaux de refroidissement. Le processus de refroidissement est crucial pour régler les dimensions du produit et s'assurer qu'il conserve sa forme.

7. Cutter: Ce composant coupe le plastique nouvellement formé dans les longueurs requises. Selon le produit, le bord peut être une simple guillotine ou un coupe-rotatif plus complexe. Le processus de coupe doit être précis pour assurer des longueurs de produit cohérentes.

Applications de l'extrusion de plastique

L'extrusion plastique est largement appliquée dans diverses industries en raison de sa polyvalence et de son efficacité:

1. Industrie solaire: les plastiques extrudés sont utilisés dans les cadres de panneaux solaires et les matériaux d'encapsulation, offrant un support léger et durable pour les modules solaires. Ces matériaux aident à protéger les panneaux des facteurs de stress environnementaux tout en maintenant leur intégrité structurelle.

2. Ces pièces offrent une résistance aux produits chimiques, aux variations de température et à l'exposition aux UV, garantissant la durabilité et les performances au fil du temps.

3. Industrie de l'appareil: les plastiques extrudés sont utilisés pour les joints, les joints et les poignées, fournissant des propriétés d'isolation et d'étanchéité qui améliorent l'efficacité énergétique. Ces composants contribuent également à l'attrait esthétique des appareils en offrant des surfaces lisses et durables.

4. Industrie de la construction: les plastiques extrudés sont utilisés dans les fenêtres, les portes et autres éléments architecturaux, offrant des profils résistants aux intempéries et thermiquement efficaces. Ces matériaux aident à réduire la consommation d'énergie en minimisant le transfert de chaleur et en fournissant une isolation.

5. Industrie médicale: Des extrusions sont utilisées pour les tubes, les cathéters et autres composants de dispositifs médicaux, en utilisant des plastiques de qualité médicale pour répondre aux exigences réglementaires. Ces matériaux doivent être biocompatibles et capables de résister à des processus de stérilisation.

6. Industrie des emballages: les plastiques extrudés sont utilisés pour produire des films, des feuilles et d'autres profils pour les matériaux d'emballage, offrant des épaisseurs variables, des propriétés de barrière et des finitions de surface. Ces matériaux sont essentiels pour protéger les produits pendant le transport et le stockage.

Avantages d'utiliser des machines et équipements d'extrusion

L'utilisation de machines et d'équipements d'extrusion offre plusieurs avantages:

1. Efficacité de production élevée: l'extrusion permet une production continue et à grande vitesse, conduisant à une efficacité améliorée et à des taux de production plus élevés. Ceci est particulièrement avantageux pour les opérations de fabrication à grande échelle où la vitesse et le volume sont essentiels.

2. Polyvylity: l'extrusion peut créer une large gamme de formes et de tailles, des tubes simples aux profils complexes. Cette polyvalence le rend adapté à la production de produits standard et personnalisés.

3. Cohérence: l'extrusion donne généralement des produits avec des coupes et une qualité cohérentes, assurant l'uniformité dans chaque pièce produite. Cette cohérence est cruciale pour répondre aux spécifications précises et maintenir la fiabilité des produits.

4. Effectif: En raison de la nature continue et continue du processus, l'extrusion plastique est généralement plus rentable que les autres méthodes de fabrication en plastique. Cela en fait une option attrayante pour les entreprises qui cherchent à réduire les coûts de production sans compromettre la qualité.

5. Utilisation du matériau: L'extrusion permet une utilisation de près de 100% des matériaux, car tout excès ou matériau de ferraille peut être rééterminé, réduisant les déchets. Cela permet non seulement d'économiser des ressources, mais contribue également à des pratiques de fabrication plus durables.

6. RÉSILIENCE: Les plastiques extrudés sont connus pour leur force et leur durabilité, permettant la création de produits qui peuvent résister à diverses conditions environnementales. Cette résilience est essentielle pour les produits exposés à des conditions difficiles ou à une utilisation intensive.

Défis dans l'extrusion de plastique

Malgré ses nombreux avantages, l'extrusion plastique présente également certains défis:

1. Swell: Cela se produit lorsque le plastique se dilate à la sortie de la filière, modifiant potentiellement les dimensions prévues du produit. La houle peut être gérée par une conception minutieuse de la matrice et une optimisation des processus.

2. Contrôle de la température: le maintien d'une température cohérente est crucial dans l'extrusion de plastique. Les variations de température peuvent entraîner des incohérences dans les propriétés physiques du produit, affectant sa qualité et ses performances.

3. Dégradation des matériaux: La surchauffe pendant le processus d'extrusion peut entraîner une dégradation des matériaux, ce qui a un impact négatif sur la qualité du produit final. Cela peut entraîner une résistance réduite, des changements de couleur ou d'autres défauts.

4. Entretien de l'équipement: l'équipement d'extrusion est soumis à une usure continue en raison de la nature à grande vitesse et à volume élevé du processus. Une maintenance fréquente est nécessaire pour garantir des performances optimales et empêcher les pannes.

5. Défis de recyclage: Bien que l'extrusion permet une réutilisation des matériaux, la qualité du plastique recyclé peut se dégrader après plusieurs cycles d'extrusion, affectant les propriétés du produit final. Cela nécessite une gestion minutieuse des matériaux recyclés pour s'assurer qu'ils répondent aux normes de qualité.

6. Coûts d'outillage: la création de matrices personnalisées et d'outillage pour les produits spécialisés peut coûter un coût initial coûteux. Cependant, ces coûts peuvent être justifiés par les avantages à long terme des produits personnalisés de haute qualité.

Progrès de la technologie d'extrusion

Les progrès récents dans les machines et équipements d'extrusion ont encore amélioré l'efficacité et la polyvalence du processus:

1. Co-extrusion: Cette technique permet l'extrusion simultanée de deux ou plusieurs polymères différents, permettant la création de produits complexes avec des propriétés variables telles que la résistance, la flexibilité et les propriétés de la barrière. La co-extrusion est particulièrement utile pour produire des films et des feuilles multicouches pour les applications d'emballage.

2. Nano-Extrusion: Cela implique l'utilisation de nanomatériaux pour améliorer les propriétés des plastiques extrudés. La nano-extrusion peut améliorer la résistance, la conductivité thermique et les propriétés électriques, ouvrant de nouvelles applications dans des champs comme l'électronique et l'aérospatiale.

3. Intégration d'impression 3D: certaines machines d'extrusion sont intégrées à la technologie d'impression 3D pour créer des géométries complexes qui ne peuvent pas être produites par des méthodes d'extrusion traditionnelles. Cette intégration élargit les possibilités de conception de produits personnalisées et de prototypage rapide.

4. Matériaux durables: il y a une tendance croissante à utiliser des matériaux durables dans l'extrusion, tels que les bioplastiques et les plastiques recyclés. Ces matériaux réduisent l'impact environnemental en minimisant les déchets et en favorisant l'utilisation de ressources renouvelables.

5. Automatisation et IoT: les machines et équipements d'extrusion modernes intègrent souvent des technologies d'automatisation et d'IoT pour améliorer le contrôle, la surveillance et l'optimisation des processus. Ces technologies permettent des ajustements en temps réel pour améliorer l'efficacité et la qualité des produits.

Avenir de l'extrusion de plastique

Alors que la technologie continue d'évoluer, l'avenir de l'extrusion plastique semble prometteur. Les progrès de la science des matériaux, de la conception de machines et de l'automatisation conduiront probablement à des processus de fabrication encore plus efficaces et durables. De plus, la demande croissante de produits durables entraînera l'innovation dans l'utilisation de matériaux recyclés et biodégradables en extrusion.

Conclusion

En conclusion, les machines et équipements d'extrusion sont indispensables dans la fabrication du plastique, offrant une efficacité élevée, une polyvalence, une cohérence et une rentabilité. Ces machines permettent la production d'un large éventail de produits dans diverses industries, des simples biens de consommation aux composants industriels complexes. Malgré les défis associés à l'extrusion plastique, les avantages l'emportent de loin sur les inconvénients, ce qui en fait une méthode préférée pour de nombreux fabricants.

Questions fréquemment posées

1. Quels sont les principaux composants d'une machine d'extrusion?

Les principaux composants d'une machine d'extrusion comprennent la trémie, le canon, la vis d'extrudeuse, les radiateurs, la matrice, le système de refroidissement et le coupeur. Chaque composant joue un rôle crucial dans le processus d'extrusion.

2. Quels sont les avantages de l'utilisation de l'extrusion plastique dans la fabrication?

Les avantages comprennent une efficacité de production élevée, une polyvalence dans la conception des produits, une cohérence de la qualité des produits, une rentabilité, une utilisation élevée des matériaux et la capacité de produire des produits durables.

3. Quelles sont les applications courantes de l'extrusion plastique?

L'extrusion plastique est utilisée dans diverses industries telles que l'énergie solaire, l'automobile, les appareils électroménagers, la construction, les dispositifs médicaux et les emballages.

4. Quels sont les défis rencontrés dans le processus d'extrusion plastique?

Les défis incluent la houle, les problèmes de contrôle de la température, la dégradation des matériaux, la maintenance de l'équipement, les défis de recyclage et les coûts d'outillage élevés.

5. Comment la co-extrusion améliore-t-elle le processus d'extrusion plastique?

La co-extrusion permet l'extrusion simultanée de deux ou plusieurs polymères différents, permettant la création de produits complexes avec des propriétés variables telles que la résistance, la flexibilité et les propriétés de la barrière.