伝言を残す

近い

サイトを選択してください

グローバル

ソーシャルメディア

コンテンツメニュー

>> 押出機械のコンポーネント

● 押出技術の進歩

● 結論

● よくある質問

>> 2。製造にプラスチック押出を使用することの利点は何ですか?

>> 3.プラスチック押出の一般的なアプリケーションは何ですか?

>> 4.プラスチック押出プロセスで直面するいくつかの課題は何ですか?

>> 5.共排除はプラスチック押出プロセスをどのように強化しますか?

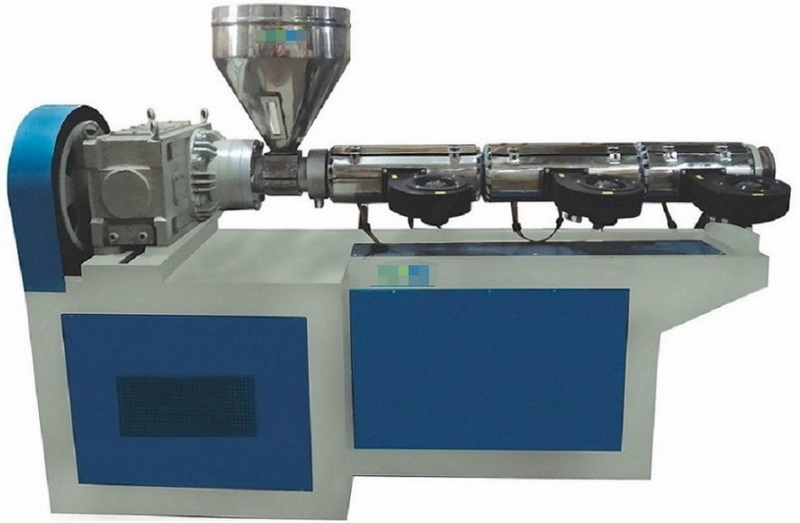

プラスチック押出は、生のプラスチック材料をさまざまな形状や形に変換する汎用性が高く広く使用されている製造プロセスです。このプロセスは、単純なチューブやプロファイルから、自動車、ソーラー、医療機器などの産業で使用される複雑なコンポーネントまで、膨大な製品を生産する上で重要です。このプロセスの中心にあります 押出機械 と機器は、効率、一貫性、および費用対効果を確保する上で極めて重要な役割を果たします。この記事では、押し出し機械と機器がプラスチック製造、そのコンポーネント、アプリケーション、および利点の調査にどのように貢献するかを掘り下げます。

プラスチックの押し出しは、熱可塑性材料が溶けて、ダイを通してそれらを強制することにより、望ましい形状に形成される連続プロセスです。このプロセスにより、一貫した断面を備えた製品の作成が可能になり、パイプ、チューブ、プロファイルなどの長さの材料を生産するのに最適です。

典型的な押出機械のセットアップには、いくつかの重要なコンポーネントが含まれています。

1。ホッパー:これは、通常はペレット形式の生のプラスチック材料がロードされる場所です。ホッパーは、材料を押出機の樽に供給します。ホッパーの設計により、材料が押出機にスムーズかつ一貫して流れることが保証されます。

2。バレル:バレルには押出機のネジがあり、プラスチックを溶かすためにヒーターが装備されています。高圧と温度に耐えるように設計されており、プロセス全体でプラスチックが均一に溶けていることを保証します。

3.押出器ネジ:この回転ネジは、ホッパーからバレルの反対側にプラスチックペレットを運びます。その回転は、摩擦によって熱を発生させ、プラスチックを溶かします。ネジの設計は、処理されるプラスチックの種類と目的の製品特性によって異なります。

4。ヒーター:バレルに沿って位置するこれらは、プラスチックを溶かし、押し出しに必要な温度を維持するのにネジを助けます。ヒーターは通常、電気またはオイルベースであり、一貫した温度条件を確保するために正確に制御されます。

5。ダイ:ダイは溶融プラスチックに形状を与えます。これは、製造される製品のプロファイルに従って特別に設計されたマシンのカスタマイズされた部分です。 Dieの設計は、押し出された製品の最終的な形状と品質を決定する上で重要です。

6。冷却システム:ダイによって形作られた後、プラスチックを冷却して固化する必要があります。このシステムには、ファン、ウォーターバス、または冷却ローラーが含まれる場合があります。製品の寸法を設定し、その形状を保持するためには、冷却プロセスが重要です。

7。カッター:このコンポーネントは、新しく形成されたプラスチックを必要な長さにカットします。製品によっては、エッジは単純なギロチンまたはより複雑なロータリーカッターである可能性があります。一貫した製品の長さを確保するために、切断プロセスは正確でなければなりません。

プラスチックの押し出しは、その汎用性と効率のために、さまざまな業界に広く適用されています。

1.ソーラー産業:押し出しプラスチックは、ソーラーパネルフレームとカプセル化材料で使用され、太陽光モジュールに軽量で耐久性のあるサポートを提供します。これらの材料は、構造的完全性を維持しながら、環境ストレッサーからパネルを保護するのに役立ちます。

2。自動車産業:押し出しは、ウェザーシール、ガスケット、インテリアトリムコンポーネント、車両チューブとホースに使用されます。これらの部品は、化学物質、温度の変動、紫外線への耐性を提供し、耐久性とパフォーマンスを時間の経過とともに確保します。

3。アプライアンス業界:押し出しプラスチックは、ガスケット、シール、ハンドルに使用され、エネルギー効率を高める断熱性とシーリング特性を提供します。これらのコンポーネントは、滑らかで耐久性のある表面を提供することにより、電化製品の美的魅力にも貢献します。

4.建設業界:押し出しプラスチックは、窓、ドア、その他の建築要素で使用され、気象耐性のある熱効率の高いプロファイルを提供します。これらの材料は、熱伝達を最小限に抑え、断熱を提供することにより、エネルギー消費を減らすのに役立ちます。

5。医療産業:引き渡しは、規制要件を満たすために医療グレードのプラスチックを利用して、チューブ、カテーテル、およびその他の医療機器コンポーネントに使用されます。これらの材料は、生体適合性があり、滅菌プロセスに耐えることができなければなりません。

6.包装業界:押し出しプラスチックは、さまざまな厚さ、バリア特性、表面仕上げを提供する、包装材料のフィルム、シート、およびその他のプロファイルを作成するために使用されます。これらの材料は、輸送および貯蔵中に製品を保護するために不可欠です。

押出機械と機器の使用は、いくつかの利点を提供します。

1.生産効率の高い:押し出しにより、継続的な高速生産が可能になり、効率が向上し、出力率が高くなります。これは、速度と量が重要な大規模な製造業務にとって特に有利です。

2。汎用性:押し出しは、単純なチューブから複雑なプロファイルまで、幅広い形状とサイズを作成できます。この汎用性により、標準製品とカスタム製品の両方を生産するのに適しています。

3.一貫性:押し出しは、一般に一貫した断面と品質を備えた製品を生成し、生産されるすべてのピースの均一性を確保します。この一貫性は、正確な仕様を満たし、製品の信頼性を維持するために重要です。

4。費用対効果:プロセスの大量の連続性の性質により、プラスチック押出は通常、他のプラスチック製造方法よりも費用対効果が高くなります。これにより、品質を損なうことなく生産コストを削減しようとしている企業にとって魅力的なオプションになります。

5。材料の利用:押し出しにより、過剰またはスクラップ材料を再排除して廃棄物を減らすことができるため、ほぼ100%の材料の利用が可能になります。これはリソースを節約するだけでなく、より持続可能な製造業の慣行にも貢献します。

6.レジリエンス:押し出されたプラスチックは、その強さと耐久性で知られており、さまざまな環境条件に耐えることができる製品の作成を可能にします。この回復力は、過酷な条件や大量の使用にさらされている製品にとって不可欠です。

その多くの利点にもかかわらず、プラスチックの押し出しにもいくつかの課題があります。

1。ダイのうねり:これは、プラスチックがダイから出ると膨張し、製品の意図した寸法を潜在的に変更するときに発生します。 Die Swellは、慎重なダイの設計とプロセスの最適化を通じて管理できます。

2。温度制御:一貫した温度を維持することは、プラスチック押出において重要です。温度の変動は、製品の物理的特性の不一致につながり、その品質とパフォーマンスに影響を与えます。

3。材料の劣化:押し出しプロセス中の過熱は、材料の劣化につながり、最終製品の品質に悪影響を与える可能性があります。これにより、強度、色の変化、またはその他の欠陥が低下する可能性があります。

4。機器のメンテナンス:押出機器は、プロセスの高速で大量の性質により、連続的な摩耗と裂傷を受けます。最適なパフォーマンスを確保し、故障を防ぐには、頻繁なメンテナンスが必要です。

5。リサイクルの課題:押し出しは材料の再利用を可能にしますが、リサイクルされたプラスチックの品質は、複数の押出サイクルの後に劣化し、最終製品の特性に影響します。これには、質の高い基準を確実に満たすために、リサイクル材料を慎重に管理する必要があります。

6.ツーリングコスト:特殊製品のカスタムダイとツールの作成は、高価な前払いコストになる可能性があります。ただし、これらのコストは、高品質のカスタム製品の長期的な利点によって正当化される可能性があります。

押出機械と機器の最近の進歩により、プロセスの効率と汎用性がさらに向上しました。

1。共存:この手法により、2つ以上の異なるポリマーを同時に押し出すことができ、強度、柔軟性、バリア特性などのさまざまな特性を持つ複雑な製品の作成を可能にします。共発現は、パッケージングアプリケーション用の多層フィルムとシートの製造に特に役立ちます。

2。ナノ排出:これには、押し出されたプラスチックの特性を強化するためのナノ材料の使用が含まれます。ナノ排出は、強度、熱伝導率、および電気特性を改善し、電子機器や航空宇宙などの分野で新しい用途を開きます。

3。3D印刷統合:一部の押出機は、3D印刷技術と統合されており、従来の押出方法では生成できない複雑な形状を作成しています。この統合により、カスタム製品設計と迅速なプロトタイピングの可能性が拡大します。

4。持続可能な材料:バイオプラスチックやリサイクルされたプラスチックなど、押出に持続可能な材料を使用する傾向が高まっています。これらの材料は、廃棄物を最小限に抑え、再生可能資源の使用を促進することにより、環境への影響を軽減します。

5。自動化とIoT:最新の押出機械と機器には、プロセス制御、監視、および最適化を強化するための自動化とIoTテクノロジーがしばしば組み込まれています。これらのテクノロジーにより、リアルタイム調整が効率と製品の品質を向上させることができます。

技術が進化し続けるにつれて、プラスチックの押し出しの未来は有望に見えます。材料科学、機械設計、自動化の進歩は、さらに効率的で持続可能な製造プロセスにつながる可能性があります。さらに、持続可能な製品に対する需要の増加は、押出にリサイクルされた生分解性材料の使用における革新を促進します。

結論として、押出機械と機器はプラスチック製造に不可欠であり、高効率、汎用性、一貫性、および費用対効果を提供します。これらのマシンは、単純な消費財から複雑な産業部品まで、さまざまな業界で幅広い製品の生産を可能にします。プラスチックの押し出しに関連する課題にもかかわらず、利点は欠点をはるかに上回り、多くのメーカーにとって好ましい方法となっています。

押出機の主なコンポーネントには、ホッパー、バレル、押出器ネジ、ヒーター、ダイ、冷却システム、カッターが含まれます。各コンポーネントは、押出プロセスで重要な役割を果たします。

利点には、生産効率の高い、製品設計の汎用性、製品の品質の一貫性、費用対効果、高い材料の利用、耐久性のある製品を生産する能力が含まれます。

プラスチックの押し出しは、太陽光、自動車、電化製品、建設、医療機器、包装などのさまざまな業界で使用されます。

課題には、ダイのうねり、温度制御の問題、材料の劣化、機器のメンテナンス、リサイクルの課題、および高いツールコストが含まれます。

共排除により、2つ以上の異なるポリマーを同時に押し出すことができ、強度、柔軟性、バリア特性などのさまざまな特性を持つ複雑な製品の作成を可能にします。