Menu de conteúdo

● Introdução à extrusão plástica

>> Componentes de máquinas de extrusão

● Aplicações de extrusão plástica

● Benefícios do uso de máquinas e equipamentos de extrusão

● Desafios na extrusão plástica

● Avanços na tecnologia de extrusão

● Futuro de extrusão plástica

● Conclusão

● Perguntas frequentes

>> 1. Quais são os principais componentes de uma máquina de extrusão?

>> 2. Quais são os benefícios do uso da extrusão plástica na fabricação?

>> 3. Quais são algumas aplicações comuns de extrusão plástica?

>> 4. Quais são alguns desafios enfrentados no processo de extrusão plástica?

>> 5. Como a co-extrusão melhora o processo de extrusão plástica?

A extrusão plástica é um processo de fabricação versátil e amplamente utilizado que envolve a transformação de materiais plásticos crus em várias formas e formas. Esse processo é crucial na produção de uma vasta gama de produtos, de tubos e perfis simples a componentes complexos usados em indústrias como dispositivos automotivos, solares e médicos. No coração deste processo estão Máquinas e equipamentos de extrusão, que desempenham um papel fundamental na garantia de eficiência, consistência e custo-efetividade. Neste artigo, nos aprofundaremos como as máquinas e equipamentos de extrusão contribuem para a fabricação de plástico, explorando seus componentes, aplicações e benefícios.

Introdução à extrusão plástica

A extrusão plástica é um processo contínuo, onde os materiais termoplásticos são derretidos e formados em uma forma desejada, forçando -os através de um dado. Esse processo permite a criação de produtos com seções transversais consistentes, tornando-o ideal para produzir longos comprimentos de materiais como tubos, tubos e perfis.

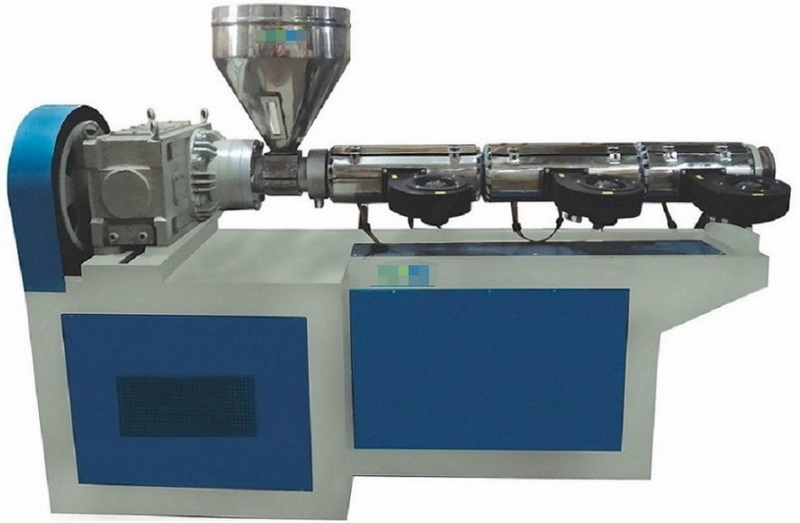

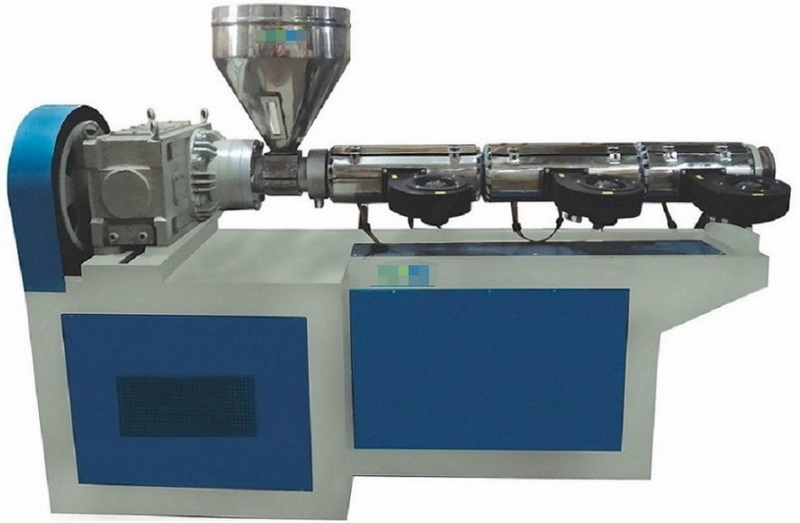

Componentes de máquinas de extrusão

Uma configuração típica de máquinas de extrusão inclui vários componentes -chave:

1. Hopper: É aqui que o material plástico cru, geralmente em forma de pellet, é carregado. A tremonha alimenta o material no barril da extrusora. O design da tremonha garante que o material flua de maneira suave e consistente para a extrusora.

2. Barril: O cano abriga o parafuso da extrusora e está equipado com aquecedores para derreter o plástico. Ele foi projetado para suportar alta pressão e temperaturas, garantindo que o plástico seja derretido uniformemente ao longo do processo.

3. Parafuso da extrusão: Este parafuso rotativo carrega os grânulos de plástico da tremonha para a outra extremidade do barril. Sua rotação gera calor através do atrito para derreter o plástico. O design do parafuso pode variar dependendo do tipo de plástico processado e das propriedades desejadas do produto.

4. Aquecedores: Localizados ao longo do barril, eles ajudam o parafuso a derreter o plástico e manter a temperatura necessária para a extrusão. Os aquecedores são tipicamente elétricos ou baseados em óleo e são controlados com precisão para garantir condições consistentes de temperatura.

5. Dado: A matriz dá forma ao plástico fundido. É uma parte personalizada da máquina, projetada especificamente de acordo com o perfil do produto a ser fabricado. O design do dado é fundamental para determinar a forma e a qualidade final do produto extrudado.

6. Sistema de resfriamento: Depois de ser moldado pelo dado, o plástico precisa ser resfriado e solidificado. Este sistema pode incluir ventiladores, banhos de água ou rolos de resfriamento. O processo de resfriamento é crucial para definir as dimensões do produto e garantir que ele mantenha sua forma.

7. Cortador: Este componente corta o plástico recém -formado nos comprimentos necessários. Dependendo do produto, a borda pode ser uma guilhotina simples ou um cortador rotativo mais complexo. O processo de corte deve ser preciso para garantir comprimentos consistentes do produto.

Aplicações de extrusão plástica

A extrusão plástica é amplamente aplicada em vários setores devido à sua versatilidade e eficiência:

1. Indústria solar: os plásticos extrudados são usados em quadros de painéis solares e materiais de encapsulamento, fornecendo suporte leve e durável para módulos solares. Esses materiais ajudam a proteger os painéis dos estressores ambientais, mantendo sua integridade estrutural.

2. Indústria automotiva: as extrusões são usadas para vedações climáticas, juntas, componentes de acabamento interno e tubos de veículo e mangueiras. Essas peças oferecem resistência a produtos químicos, variações de temperatura e exposição a UV, garantindo durabilidade e desempenho ao longo do tempo.

3. Indústria do aparelho: os plásticos extrudados são usados para juntas, focas e alças, fornecendo propriedades de isolamento e vedação que aumentam a eficiência energética. Esses componentes também contribuem para o apelo estético dos aparelhos, oferecendo superfícies suaves e duráveis.

4. Indústria da construção: os plásticos extrudados são usados em janelas, portas e outros elementos arquitetônicos, oferecendo perfis resistentes ao clima e termicamente eficientes. Esses materiais ajudam a reduzir o consumo de energia, minimizando a transferência de calor e fornecendo isolamento.

5. Indústria médica: Extrusões são usadas para tubos, cateteres e outros componentes de dispositivos médicos, utilizando plásticos de nível médico para atender aos requisitos regulatórios. Esses materiais devem ser biocompatíveis e capazes de suportar processos de esterilização.

6. Indústria de embalagens: os plásticos extrudados são usados para produzir filmes, folhas e outros perfis para materiais de embalagem, oferecendo espessuras variadas, propriedades de barreira e acabamentos de superfície. Esses materiais são essenciais para proteger os produtos durante o transporte e o armazenamento.

Benefícios do uso de máquinas e equipamentos de extrusão

O uso de máquinas e equipamentos de extrusão oferece vários benefícios:

1. Alta eficiência de produção: a extrusão permite a produção contínua e de alta velocidade, levando a uma melhor eficiência e taxas de produção mais altas. Isso é particularmente vantajoso para operações de fabricação em larga escala, onde a velocidade e o volume são críticos.

2. Versatilidade: a extrusão pode criar uma ampla gama de formas e tamanhos, desde tubos simples até perfis complexos. Essa versatilidade o torna adequado para produzir produtos padrão e personalizados.

3. Consistência: a extrusão geralmente produz produtos com seções e qualidade consistentes, garantindo a uniformidade em todas as peças produzidas. Essa consistência é crucial para atender especificações precisas e manter a confiabilidade do produto.

4. Custo-efetividade: Devido à natureza contínua de alto volume do processo, a extrusão plástica é tipicamente mais econômica do que outros métodos de fabricação plástica. Isso o torna uma opção atraente para empresas que desejam reduzir os custos de produção sem comprometer a qualidade.

5. Utilização do material: a extrusão permite quase 100% de utilização do material, pois qualquer excesso ou material de sucata pode ser reextrudado, reduzindo o desperdício. Isso não apenas salva recursos, mas também contribui para práticas de fabricação mais sustentáveis.

6. Resiliência: Os plásticos extrudados são conhecidos por sua força e durabilidade, permitindo a criação de produtos que podem suportar várias condições ambientais. Essa resiliência é essencial para produtos expostos a condições adversas ou uso pesado.

Desafios na extrusão plástica

Apesar de suas inúmeras vantagens, a extrusão plástica também apresenta alguns desafios:

1. Die Swell: Isso ocorre quando o plástico se expande ao sair da matriz, potencialmente alterando as dimensões pretendidas do produto. O Die Swell pode ser gerenciado por meio de um projeto cuidadoso de projeto e otimização de processos.

2 Controle de temperatura: manter uma temperatura consistente é crucial na extrusão plástica. Variações de temperatura podem levar a inconsistências nas propriedades físicas do produto, afetando sua qualidade e desempenho.

3. Degradação do material: O superaquecimento durante o processo de extrusão pode levar à degradação do material, impactando negativamente a qualidade do produto final. Isso pode resultar em resistência reduzida, alterações de cor ou outros defeitos.

4. Manutenção do equipamento: O equipamento de extrusão é submetido a desgaste contínuo devido à natureza de alta velocidade e alto volume do processo. É necessária uma manutenção frequente para garantir o desempenho ideal e evitar avarias.

5. Desafios de reciclagem: Embora a extrusão permita a reutilização do material, a qualidade do plástico reciclado pode se degradar após vários ciclos de extrusão, afetando as propriedades do produto final. Isso requer um gerenciamento cuidadoso de materiais reciclados para garantir que atendam aos padrões de qualidade.

6. Custos de ferramentas: A criação de matrizes personalizadas e ferramentas para produtos especializados pode ser um custo inicial caro. No entanto, esses custos podem ser justificados pelos benefícios de longo prazo de produtos personalizados de alta qualidade.

Avanços na tecnologia de extrusão

Avanços recentes em máquinas e equipamentos de extrusão aumentaram ainda mais a eficiência e a versatilidade do processo:

1. Co-Extrusão: Essa técnica permite a extrusão simultânea de dois ou mais polímeros diferentes, permitindo a criação de produtos complexos com propriedades variadas, como resistência, flexibilidade e propriedades de barreira. A co-extrusão é particularmente útil na produção de filmes e folhas de várias camadas para aplicações de embalagem.

2. Nano-extrusão: envolve o uso de nanomateriais para melhorar as propriedades dos plásticos extrudados. A nano-extrusão pode melhorar a força, a condutividade térmica e as propriedades elétricas, abrindo novas aplicações em áreas como eletrônicos e aeroespacial.

3. Integração de impressão 3D: Algumas máquinas de extrusão estão sendo integradas à tecnologia de impressão 3D para criar geometrias complexas que não podem ser produzidas através de métodos tradicionais de extrusão. Essa integração expande as possibilidades de design de produto personalizado e prototipagem rápida.

4. Materiais sustentáveis: Existe uma tendência crescente para o uso de materiais sustentáveis em extrusão, como bioplásticos e plásticos reciclados. Esses materiais reduzem o impacto ambiental, minimizando o desperdício e promovendo o uso de recursos renováveis.

5. Automação e IoT: Máquinas e equipamentos modernos de extrusão geralmente incorporam tecnologias de automação e IoT para aprimorar o controle, o monitoramento e a otimização de processos. Essas tecnologias permitem ajustes em tempo real para melhorar a eficiência e a qualidade do produto.

Futuro de extrusão plástica

À medida que a tecnologia continua a evoluir, o futuro da extrusão plástica parece promissora. Os avanços na ciência dos materiais, no design de máquinas e na automação provavelmente levarão a processos de fabricação ainda mais eficientes e sustentáveis. Além disso, a crescente demanda por produtos sustentáveis impulsionará a inovação no uso de materiais reciclados e biodegradáveis em extrusão.

Conclusão

Em conclusão, as máquinas e equipamentos de extrusão são indispensáveis na fabricação de plástico, oferecendo alta eficiência, versatilidade, consistência e efetividade. Essas máquinas permitem a produção de uma ampla gama de produtos em vários setores, de bens de consumo simples a componentes industriais complexos. Apesar dos desafios associados à extrusão plástica, os benefícios superam em muito as desvantagens, tornando -o um método preferido para muitos fabricantes.

Perguntas frequentes

1. Quais são os principais componentes de uma máquina de extrusão?

Os principais componentes de uma máquina de extrusão incluem a tremonha, o cano, o parafuso da extrusora, os aquecedores, o sistema de resfriamento e o cortador. Cada componente desempenha um papel crucial no processo de extrusão.

2. Quais são os benefícios do uso da extrusão plástica na fabricação?

Os benefícios incluem alta eficiência de produção, versatilidade no design do produto, consistência na qualidade do produto, custo-efetividade, alta utilização de materiais e capacidade de produzir produtos duráveis.

3. Quais são algumas aplicações comuns de extrusão plástica?

A extrusão plástica é usada em vários setores, como solar, automotivo, aparelhos, construção, dispositivos médicos e embalagens.

4. Quais são alguns desafios enfrentados no processo de extrusão plástica?

Os desafios incluem swell, problemas de controle de temperatura, degradação do material, manutenção de equipamentos, desafios de reciclagem e altos custos de ferramentas.

5. Como a co-extrusão melhora o processo de extrusão plástica?

A co-extrusão permite a extrusão simultânea de dois ou mais polímeros diferentes, permitindo a criação de produtos complexos com propriedades variadas, como resistência, flexibilidade e propriedades de barreira.