Inhoudsmenu

● Inleiding tot plastic extrusie

>> Componenten van extrusiemachines

● Toepassingen van plastic extrusie

● Voordelen van het gebruik van extrusiemachines en apparatuur

● Uitdagingen in plastic extrusie

● Vooruitgang in extrusietechnologie

● Toekomst van plastic extrusie

● Conclusie

● Veelgestelde vragen

>> 1. Wat zijn de belangrijkste componenten van een extrusiemachine?

>> 2. Wat zijn de voordelen van het gebruik van plastic extrusie bij de productie?

>> 3. Wat zijn enkele veel voorkomende toepassingen van plastic extrusie?

>> 4. Wat zijn enkele uitdagingen waarmee het plastic extrusieproces wordt geconfronteerd?

>> 5. Hoe verbetert co-extrusie het plastic extrusieproces?

Plastic extrusie is een veelzijdig en veel gebruikt productieproces waarbij ruwe plastic materialen in verschillende vormen en vormen worden getransformeerd. Dit proces is cruciaal bij het produceren van een breed scala aan producten, van eenvoudige buizen en profielen tot complexe componenten die worden gebruikt in industrieën zoals automotive, zonne- en medische hulpmiddelen. De kern van dit proces zijn Extrusiemachines en apparatuur, die een cruciale rol spelen bij het waarborgen van efficiëntie, consistentie en kosteneffectiviteit. In dit artikel zullen we duiken op hoe extrusiemachines en -apparatuur bijdragen aan plastic productie, het verkennen van hun componenten, toepassingen en voordelen.

Inleiding tot plastic extrusie

Plastic extrusie is een continu proces waarbij thermoplastische materialen worden gesmolten en in een gewenste vorm worden gevormd door ze door een dobbelsteen te dwingen. Dit proces maakt het mogelijk om producten te creëren met consistente doorsneden, waardoor het ideaal is voor het produceren van lange lengtes van materialen zoals buizen, slangen en profielen.

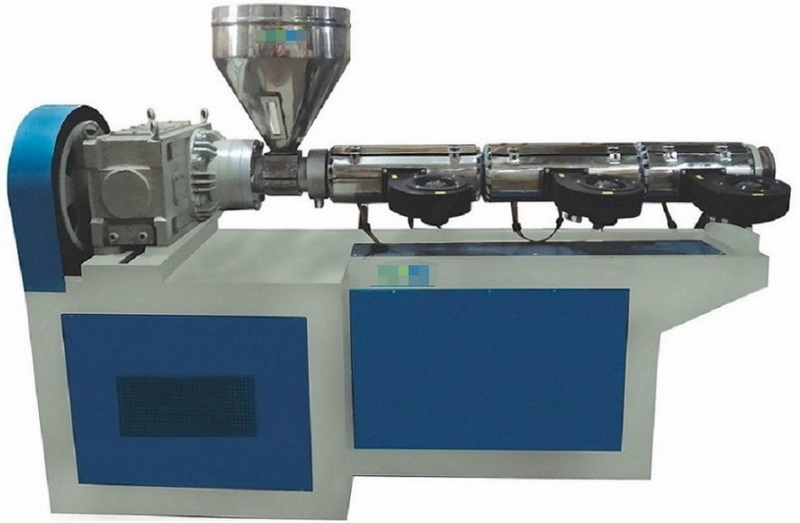

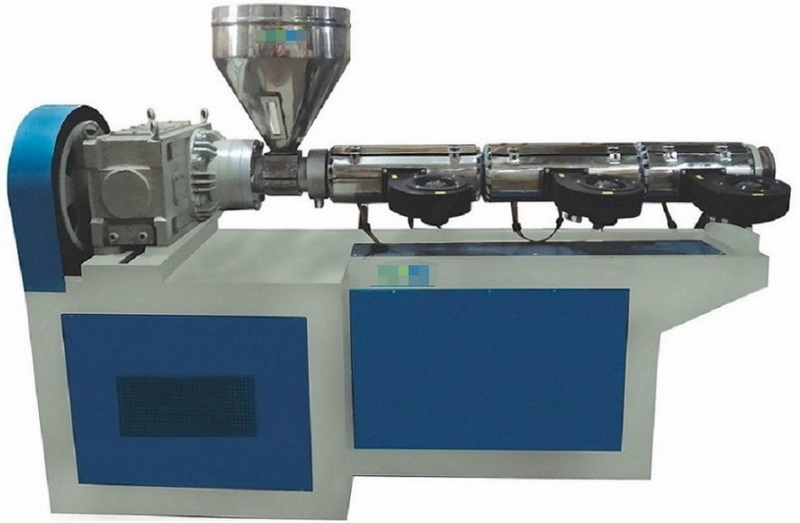

Componenten van extrusiemachines

Een typische opstelling voor extrusiemachines bevat verschillende belangrijke componenten:

1. Hopper: hier wordt ruw plastic materiaal, meestal in pelletvorm, geladen. De hopper voedt het materiaal in het vat van de extruder. Het ontwerp van de hopper zorgt ervoor dat het materiaal soepel en consistent in de extruder stroomt.

2. Vat: het vat huisvest de extruderschroef en is uitgerust met kachels om het plastic te smelten. Het is ontworpen om hoge druk en temperaturen te weerstaan, waardoor het plastic tijdens het hele proces uniform wordt gesmolten.

3. Extruderschroef: deze roterende schroef draagt de plastic pellets van de trechter naar het andere uiteinde van het vat. De rotatie genereert warmte door wrijving om het plastic te smelten. Het schroefontwerp kan variëren, afhankelijk van het type plastic dat wordt verwerkt en de gewenste producteigenschappen.

4. Verwarmers: gelegen langs het vat, deze helpen de schroef bij het smelten van het plastic en het handhaven van de noodzakelijke temperatuur voor extrusie. De kachels zijn meestal elektrisch of op olie gebaseerd en worden juist geregeld om consistente temperatuuromstandigheden te garanderen.

5. Die: de matrijs geeft vorm aan het gesmolten plastic. Het is een aangepast deel van de machine, specifiek ontworpen volgens het profiel van het te vervaardigen product. Het ontwerp van de matrijs is van cruciaal belang bij het bepalen van de uiteindelijke vorm en kwaliteit van het geëxtrudeerde product.

6. Koelsysteem: Nadat het door de dobbelsteen is gevormd, moet het plastic worden gekoeld en gestold. Dit systeem kan fans, waterbaden of koelrollen omvatten. Het koelproces is cruciaal bij het instellen van de afmetingen van het product en ervoor te zorgen dat het zijn vorm behoudt.

7. Cutter: deze component snijdt het nieuw gevormde plastic in de vereiste lengtes. Afhankelijk van het product kan de rand een eenvoudige guillotine of een complexere roterende snijder zijn. Het snijproces moet nauwkeurig zijn om consistente productlengtes te garanderen.

Toepassingen van plastic extrusie

Plastic extrusie wordt op grote schaal toegepast in verschillende industrieën vanwege de veelzijdigheid en efficiëntie:

1. Solar -industrie: geëxtrudeerde kunststoffen worden gebruikt in zonnepaneelframes en inkapsingsmaterialen, die lichtgewicht en duurzame ondersteuning bieden voor zonnemodules. Deze materialen helpen de panelen te beschermen tegen milieustressoren met behoud van hun structurele integriteit.

2. Automotive -industrie: extrusies worden gebruikt voor weerafdelingen, pakkingen, interieurafwerkingscomponenten en voertuigbuizen en slangen. Deze onderdelen bieden weerstand tegen chemicaliën, temperatuurvariaties en UV -blootstelling, waardoor duurzaamheid en prestaties in de loop van de tijd zorgen.

3. Appliance -industrie: geëxtrudeerde kunststoffen worden gebruikt voor pakkingen, afdichtingen en handgrepen, die isolatie- en afdichteigenschappen bieden die de energie -efficiëntie verbeteren. Deze componenten dragen ook bij aan de esthetische aantrekkingskracht van apparaten door soepele, duurzame oppervlakken aan te bieden.

4. Constructie-industrie: geëxtrudeerde kunststoffen worden gebruikt in ramen, deuren en andere architecturale elementen, die weerbestendige en thermisch efficiënte profielen bieden. Deze materialen helpen het energieverbruik te verminderen door warmteoverdracht te minimaliseren en isolatie te bieden.

5. Medische industrie: extrusies worden gebruikt voor buizen, katheters en andere componenten voor medische apparaten, met behulp van kunststoffen voor medische kwaliteit om aan de wettelijke vereisten te voldoen. Deze materialen moeten biocompatibel zijn en in staat zijn om sterilisatieprocessen te weerstaan.

6. Verpakkingsindustrie: geëxtrudeerde kunststoffen worden gebruikt om films, vellen en andere profielen te produceren voor verpakkingsmaterialen, die variërende diktes, barrière -eigenschappen en oppervlakte -afwerkingen bieden. Deze materialen zijn essentieel voor het beschermen van producten tijdens transport en opslag.

Voordelen van het gebruik van extrusiemachines en apparatuur

Het gebruik van extrusiemachines en apparatuur biedt verschillende voordelen:

1. Hoge productie-efficiëntie: extrusie zorgt voor continue, snelle productie, wat leidt tot verbeterde efficiëntie en hogere uitgangspercentages. Dit is met name voordelig voor grootschalige productie-bewerkingen waarbij snelheid en volume van cruciaal belang zijn.

2. Veelzijdigheid: extrusie kan een breed scala aan vormen en maten creëren, van eenvoudige slangen tot complexe profielen. Deze veelzijdigheid maakt het geschikt voor het produceren van zowel standaard- als aangepaste producten.

3. Consistentie: extrusie levert in het algemeen producten op met consistente dwarsdoorsneden en kwaliteit, waardoor uniformiteit in elk geproduceerd stuk zorgt. Deze consistentie is cruciaal voor het voldoen aan precieze specificaties en het handhaven van productbetrouwbaarheid.

4. Kosteneffectiviteit: vanwege de hoogwaardige, continue aard van het proces is plastic extrusie meestal kosteneffectiever dan andere methoden voor plastic productie. Dit maakt het een aantrekkelijke optie voor bedrijven die de productiekosten willen verlagen zonder de kwaliteit in gevaar te brengen.

5. Materiaalgebruik: extrusie zorgt voor bijna 100% materiaalgebruik, omdat overtollig of schrootmateriaal opnieuw kan worden uitgezet, waardoor afval wordt verminderd. Dit bespaart niet alleen middelen, maar draagt ook bij aan duurzamere productiepraktijken.

6. Veerkracht: geëxtrudeerde kunststoffen staan bekend om hun sterkte en duurzaamheid, waardoor producten kunnen worden gecreëerd die verschillende omgevingscondities kunnen weerstaan. Deze veerkracht is essentieel voor producten die worden blootgesteld aan barre omstandigheden of zwaar gebruik.

Uitdagingen in plastic extrusie

Ondanks de vele voordelen, biedt plastic extrusie ook enkele uitdagingen:

1. Die zwellen: dit gebeurt wanneer het plastic zich uitbreidt bij het verlaten van de dobbelsteen, waardoor de beoogde afmetingen van het product mogelijk worden gewijzigd. Die zwell kan worden beheerd door een zorgvuldige matrijsontwerp en procesoptimalisatie.

2. Temperatuurregeling: het handhaven van een consistente temperatuur is cruciaal bij plastic extrusie. Variaties in temperatuur kunnen leiden tot inconsistenties in de fysieke eigenschappen van het product, wat de kwaliteit en prestaties ervan beïnvloedt.

3. Materiaalafbraak: oververhitting tijdens het extrusieproces kan leiden tot afbraak van materiaal, wat de kwaliteit van het eindproduct negatief beïnvloedt. Dit kan resulteren in verminderde sterkte, kleurveranderingen of andere defecten.

4. Onderhoud van apparatuur: de extrusieapparatuur wordt onderworpen aan continue slijtage vanwege de hoge snelheid, hoge volume aard van het proces. Frequent onderhoud is vereist om optimale prestaties te garanderen en afbraak te voorkomen.

5. Recycling -uitdagingen: hoewel extrusie mogelijk maakt voor het hergebruik van materiaal, kan de kwaliteit van het gerecyclede plastic afbreken na meerdere extrusiecycli, die de eigenschappen van het eindproduct beïnvloeden. Dit vereist zorgvuldig beheer van gerecyclede materialen om ervoor te zorgen dat ze voldoen aan de kwaliteitsnormen.

6. Toolingkosten: het maken van aangepaste sterft en gereedschap voor gespecialiseerde producten kunnen een dure kosten vooraf zijn. Deze kosten kunnen echter worden gerechtvaardigd door de langetermijnvoordelen van hoogwaardige, aangepaste producten.

Vooruitgang in extrusietechnologie

Recente ontwikkelingen in extrusiemachines en -apparatuur hebben de efficiëntie en veelzijdigheid van het proces verder verbeterd:

1. Co-extrusie: deze techniek maakt het mogelijk om gelijktijdig extrusie van twee of meer verschillende polymeren mogelijk te maken, waardoor complexe producten met variërende eigenschappen zoals sterkte, flexibiliteit en barrière-eigenschappen mogelijk zijn. Co-extrusie is met name handig bij het produceren van meerlagige films en vellen voor verpakkingstoepassingen.

2. Nano-extrusie: dit omvat het gebruik van nanomaterialen om de eigenschappen van geëxtrudeerde kunststoffen te verbeteren. Nano-extrusie kan de sterkte, thermische geleidbaarheid en elektrische eigenschappen verbeteren en nieuwe toepassingen openen in velden zoals elektronica en ruimtevaart.

3. 3D -printintegratie: sommige extrusiemachines worden geïntegreerd met 3D -printtechnologie om complexe geometrieën te maken die niet kunnen worden geproduceerd via traditionele extrusiemethoden. Deze integratie breidt de mogelijkheden voor aangepast productontwerp en snelle prototyping uit.

4. Duurzame materialen: er is een groeiende trend om duurzame materialen in extrusie te gebruiken, zoals bioplastics en gerecyclede kunststoffen. Deze materialen verminderen de impact op het milieu door afval te minimaliseren en het gebruik van hernieuwbare middelen te bevorderen.

5. Automatisering en IoT: moderne extrusiemachines en -apparatuur bevatten vaak automatisering en IoT -technologieën om procescontrole, monitoring en optimalisatie te verbeteren. Deze technologieën maken realtime aanpassingen mogelijk om de efficiëntie en productkwaliteit te verbeteren.

Toekomst van plastic extrusie

Naarmate de technologie blijft evolueren, ziet de toekomst van plastic extrusie er veelbelovend uit. Vooruitgang in materiaalwetenschappen, machinesontwerp en automatisering zal waarschijnlijk leiden tot nog efficiëntere en duurzame productieprocessen. Bovendien zal de toenemende vraag naar duurzame producten innovatie stimuleren in het gebruik van gerecyclede en biologisch afbreekbare materialen in extrusie.

Conclusie

Concluderend zijn extrusiemachines en -apparatuur onmisbaar in de productie van plastic en bieden ze veel efficiëntie, veelzijdigheid, consistentie en kosteneffectiviteit. Deze machines maken de productie van een breed scala aan producten in verschillende industrieën mogelijk, van eenvoudige consumentengoederen tot complexe industriële componenten. Ondanks de uitdagingen die gepaard gaan met plastic extrusie, wegen de voordelen veel zwaarder dan de nadelen, waardoor het voor veel fabrikanten een voorkeursmethode is.

Veelgestelde vragen

1. Wat zijn de belangrijkste componenten van een extrusiemachine?

De belangrijkste componenten van een extrusiemachine omvatten de hopper, vat, extruderschroef, kachels, dobbelsteen, koelsysteem en snijder. Elke component speelt een cruciale rol in het extrusieproces.

2. Wat zijn de voordelen van het gebruik van plastic extrusie bij de productie?

De voordelen zijn onder meer hoge productie-efficiëntie, veelzijdigheid in productontwerp, consistentie in productkwaliteit, kosteneffectiviteit, hoog materiaalgebruik en de mogelijkheid om duurzame producten te produceren.

3. Wat zijn enkele veel voorkomende toepassingen van plastic extrusie?

Plastic extrusie wordt gebruikt in verschillende industrieën, zoals zonne -energie, automotive, apparaten, constructie, medische hulpmiddelen en verpakkingen.

4. Wat zijn enkele uitdagingen waarmee het plastic extrusieproces wordt geconfronteerd?

Uitdagingen zijn onder meer de zwell, temperatuurbeheersingsproblemen, materiaalafbraak, apparatuuronderhoud, uitdagingen voor recycling en hoge gereedschapskosten.

5. Hoe verbetert co-extrusie het plastic extrusieproces?

Co-extrusie maakt de gelijktijdige extrusie van twee of meer verschillende polymeren mogelijk, waardoor complexe producten met variërende eigenschappen zoals sterkte, flexibiliteit en barrière-eigenschappen mogelijk worden gemaakt.