伝言を残す

近い

サイトを選択してください

グローバル

ソーシャルメディア

コンテンツメニュー

>> ビレットの予熱

>> 潤滑とダイの準備

>> ダイによる押し出し

>> 冷却とストレッチ

>> 切断および熱処理

>> 仕上げプロセス

● 結論

● よくある質問

>> Q5:生産後にアルミニウムの押出を曲げたり曲げたりできますか?

アルミニウム押出は、 建設から航空宇宙まで、さまざまな産業に革命をもたらした魅力的な製造プロセスです。この汎用性の高い手法により、顕著な精度で複雑な形状とプロファイルを作成することができ、現代の製造業の不可欠な部分になります。この包括的なガイドでは、アルミニウム押出の世界を深く掘り下げ、そのプロセス、アプリケーション、およびこの革新的な技術の背後にある科学を探ります。

そのコアでは、アルミニウム押出は、特定の断面プロファイルを備えたダイを介して加熱されたアルミニウム合金を強制することを含む金属形成プロセスです。このプロセスは、ダイの形状に一致する一貫した断面を備えた長いまっすぐなアルミニウムになります。この技術の美しさは、従来の製造方法を通じて達成するのが困難または不可能な複雑なデザインとプロファイルを作成する能力にあります。

アルミニウム押出プロセスは、いくつかの重要なステップに分類できます。

1。アルミニウムビレットの準備

2。ビレットの予熱

3。ダイおよびその他のコンポーネントの潤滑

4。ダイによる押し出し

5。押し出されたプロファイルの冷却と伸び

6.望ましい長さへの切断

7。熱処理(必要な場合)

8。仕上げプロセス

このプロセスは、アルミニウム合金の固体円筒形ブロックであるアルミニウムビレットの調製から始まります。合金の選択は、強度、腐食抵抗、導電率など、最終製品の目的の特性に依存します。押出に使用される一般的なアルミニウム合金には、6061、6063、および7075が含まれます。

押し出しの前に、ビレットは800°Fから925°F(427°Cから496°C)の範囲の温度まで加熱されます。この加熱プロセスはアルミニウムを柔らかくし、その固体状態を損なうことなく、より柔軟で押出しやすくなります。

押出ダイと他のコンポーネントは、押出プロセス中に摩擦と摩耗を減らすために潤滑されます。このステップは、押し出されたプロファイルの品質を維持し、機器の寿命を延ばすために重要です。

加熱されたビレットは、押出プレスにロードされ、そこで強力な油圧ラムがダイを通してそれを強制します。アルミニウムがダイを通過すると、ダイの開口部の形をとります。これが魔法が起こる場所です。複雑な形とプロファイルは、連続した流れでダイから現れます。

熱いアルミニウムがダイを出ると、空気または水を使用して冷却されます。冷却速度は慎重に制御され、目的の冶金特性を実現します。冷却後、押し出されたプロファイルが伸びて、それをまっすぐにして内部応力を緩和します。

次に、連続押出が必要な長さにカットされます。アプリケーションに応じて、カットピースは熱処理を受ける可能性があり、機械的特性を強化します。

最後に、押し出されたプロファイルは、外観と耐久性を向上させるために、陽極酸化、塗装、粉末コーティングなどのさまざまな仕上げプロセスを受ける可能性があります。

アルミニウム押出には2つの主要なタイプがあります。

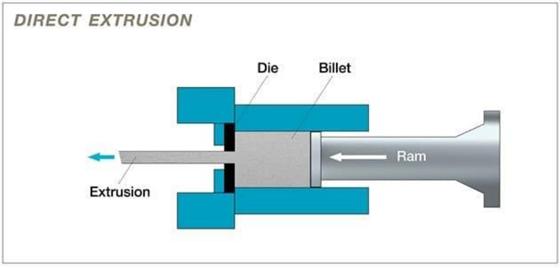

1。直接押し出し:この方法では、ビレットはRAMによってダイを通して押し込まれ、押し出されたプロファイルがRAMの動きと同じ方向に現れます。

2。間接的な押出:ここでは、ダイは静止ビレットに対して動き、押し出されたプロファイルはダイの動きの反対方向に移動します。

各方法には利点があり、プロジェクトの特定の要件に基づいて選択されます。

アルミニウム押出プロセスの中心は、押出ダイの設計にあります。これらの精密設計ツールは、特定の断面形状とプロファイルを作成するために作成されています。 Die Designは、材料の流れ、圧力分布、および熱管理を深く理解する必要がある複雑な芸術です。

モダンダイの設計には、多くの場合、材料の流れを最適化し、ダイが製造される前に潜在的な問題を予測するための洗練されたコンピューターシミュレーションが含まれます。このアプローチは、試行錯誤を軽減し、生産プロセスの時間とリソースを節約するのに役立ちます。

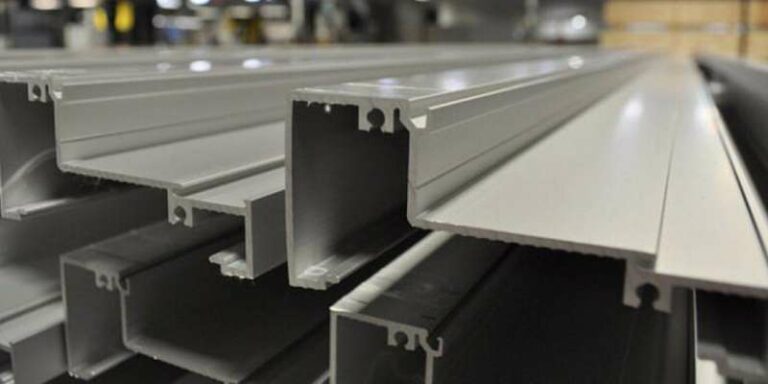

アルミニウムの押出の汎用性は、多くの業界で広範囲にわたる使用につながりました。

1。構造:窓枠、ドアフレーム、カーテンウォール、および構造コンポーネント。

2。輸送:自動車部品、鉄道車両のコンポーネント、航空宇宙構造。

3。電子機器:ヒートシンク、LEDハウジング、および電子エンクロージャー。

4。再生可能エネルギー:ソーラーパネルフレームと風力タービンコンポーネント。

5。消費財:家具、電化製品、スポーツ用品。

カスタムプロファイルを作成する機能により、設計者とエンジニアは特定のアプリケーションの部品を最適化することができ、多くの場合、体重を減らし、パフォーマンスを改善し、従来の製造方法と比較してコストを削減できます。

アルミニウム押出はいくつかの重要な利点を提供します:

1.設計の柔軟性:複雑な形状を1つのピースで作成して、アセンブリの必要性を減らすことができます。

2。費用対効果:中程度から大量の生産の場合、押し出しは他の製造方法よりも経済的になる可能性があります。

3。強度と重量の比:アルミニウムの優れた強度と重量の比率により、軽量で耐久性のある構造に最適です。

4。腐食抵抗:アルミニウムは自然に保護酸化物層を形成し、腐食に対する耐性を高めます。

5。熱導電率と電気導電率:アルミニウムの導電性特性により、ヒートシンクや電気アプリケーションに適しています。

6.持続可能性:アルミニウムは100%リサイクル可能であり、押出は環境に優しい選択です。

アルミニウムの押出業界は進化し続けており、継続的なイノベーションがプロセスを促進し、その能力を拡大しています。

1。マルチホールダイ:これらにより、複数のプロファイルを同時に押し出し、生産性が向上します。

2。微小露出:DIEテクノロジーの進歩により、ミニチュアコンポーネント用の非常に小さく正確なプロファイルの生産が可能になります。

3。複合押出:押出中にアルミニウムと他の材料を組み合わせると、プロファイルが強化されたプロファイルが作成されます。

4。スマート製造:リアルタイムプロセスの最適化と品質管理のためのIoTおよびAIテクノロジーの統合。

産業はより軽く、より強く、より複雑なコンポーネントを要求し続けるにつれて、アルミニウム押出がますます重要な役割を果たす態勢が整っています。将来の開発には次のものが含まれます。

1。高度な合金:特定の用途向けの特性が強化された新しいアルミニウム合金の開発。

2。持続可能な慣行:エネルギー効率の高い押出プロセスとリサイクルアルミニウムの使用に焦点を合わせました。

3。添加剤の製造統合:ハイブリッド製造ソリューションのための押出と3D印刷技術を組み合わせる。

4。ナノテクノロジー:アルミニウム合金にナノ粒子を取り入れて、優れた特性を持つ押出を作成します。

アルミニウム押出は、芸術、科学、エンジニアリングを組み合わせて、私たちの生活のほぼすべての側面に触れる製品を作成する驚くべき製造プロセスです。私たちが住んで働いている建物から、私たちが旅行する車両まで、アルミニウムの押出は私たちの現代世界を形作る上で重要な役割を果たします。テクノロジーの進歩と新たな課題が発生するにつれて、アルミニウム押出業界は間違いなく革新を続け、製造と設計の可能な境界線を押し上げます。

A1:アルミニウム押出は、加熱アルミニウムをダイを通じて強制して特定の形状を作成することを伴い、連続的なプロファイルをもたらします。一方、鋳造には、溶融アルミニウムをカビに注ぎ、固化することが含まれます。押し出しは通常、より一貫した粒子構造を備えたより強力な部分を生成しますが、鋳造はより複雑な3D形状を作成できます。

A2:はい、アルミニウムの押出は、TIG(タングステン不活性ガス)溶接やMIG(金属不活性ガス)溶接などのさまざまな方法を使用して溶接できます。ただし、溶接アルミニウムには、融点が低く、熱伝導率が高いなど、独自の特性があるため、特定の技術と専門知識が必要です。

A3:アルミニウムの押出の長さは、押出プレス機能と押し出される特定のプロファイルによって異なります。一般的な最大長の範囲は20〜100フィート(6〜30メートル)です。ただし、一部の専門的なプレスは、さらに長い押し出しを生成する可能性があります。

A4:はい、アルミニウムの押出は、いくつかの理由で環境に優しいと考えられています。アルミニウムは品質を失うことなく100%リサイクル可能であり、リサイクルアルミニウムには、一次アルミニウムを生成するのに必要なエネルギーの約5%のみが必要です。さらに、アルミニウム押出の長い寿命と軽量の性質は、その持続可能性に貢献しています。

A5:はい、アルミニウムの押出は、ロール曲げ、ストレッチフォーミング、プレスブレーキなどのさまざまな方法を使用して、生産後に曲げたり湾曲したりできます。押し出しを曲げる能力は、使用された合金、プロファイルの形状、希望の曲率半径などの要因に依存します。一部のプロファイルは、湾曲したウィンドウフレームやアーキテクチャの特徴などのアプリケーションに簡単に曲がるように特別に設計されています。