Контент меню

● Введение в экструзию алюминия

● Понимание процесса экструзии алюминия

>> Подготовка алюминиевой заготовки

>> Предварительно нагреть заготовку

>> Смазка и подготовка

>> Экструзия через кубик

>> Охлаждение и растяжение

>> Резка и термообработка

>> Процессы отделки

● Типы экструзии алюминия

● Алюминиевая экструзия дизайн

● Применение алюминиевых экстраогин

● Преимущества экструзии алюминия

● Инновации в экструзии алюминия

● Будущее алюминиевой экструзии

● Заключение

● Часто задаваемые вопросы

>> Q1: В чем разница между экструзией алюминия и литьем?

>> Q2: Можно ли сварить алюминиевые экструзии?

>> Q3: Как долго могут быть алюминиевые экстраогионы?

>> Q4: Экологически чистые алюминиевые экстразии?

>> Q5: Могут ли алюминиевые экструзии быть согнуты или изогнуты после производства?

Введение в экструзию алюминия

Алюминиевая экструзия - это захватывающий производственный процесс, который произвел революцию в различных отраслях, от строительства до аэрокосмической промышленности. Этот универсальный метод позволяет создавать сложные формы и профили с замечательной точностью, что делает его незаменимой частью современного производства. В этом комплексном руководстве мы углубимся в мир алюминиевой экструзии, исследуя его процессы, приложения и науку, стоящую за этой инновационной техникой.

Понимание процесса экструзии алюминия

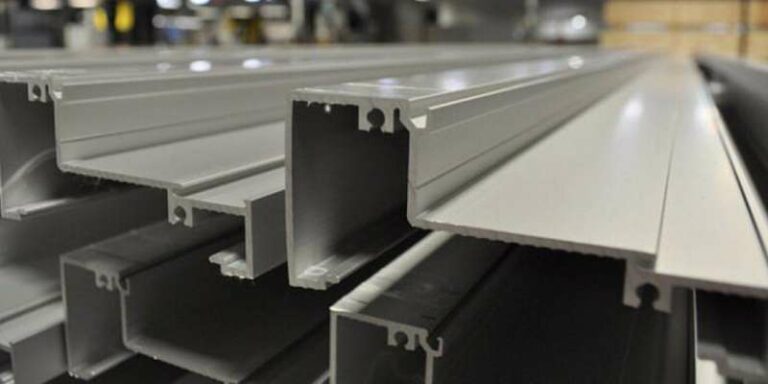

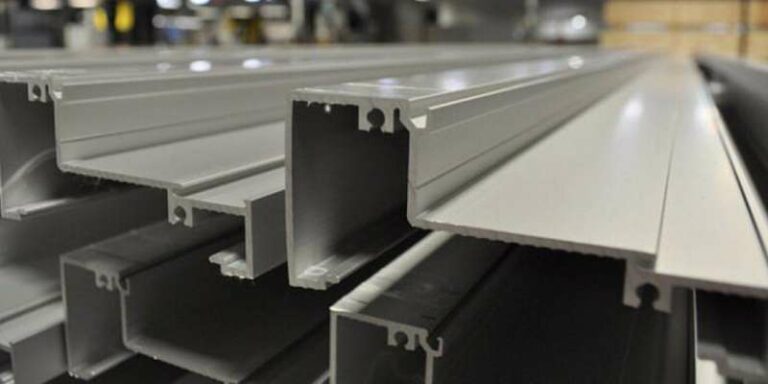

В своем ядре алюминиевая экструзия представляет собой процесс образования металлов, который включает в себя применение нагретого алюминиевого сплава через матрицу с определенным профилем поперечного сечения. Этот процесс приводит к длинному прямой части алюминия с последовательным поперечным сечением, который соответствует форме матрицы. Прелесть этой техники заключается в его способности создавать сложные дизайны и профили, которые были бы сложными или невозможно достичь с помощью традиционных методов производства.

Процесс экструзии алюминия может быть разбит на несколько ключевых шагов:

1. Подготовка алюминиевой заготовки

2. Предварительное нагревание заготовки

3. Смазка матрицы и других компонентов

4. Экструзия через кубик

5. Охлаждение и растяжение экструдированного профиля

6. Резка до желаемой длины

7. Тепловая обработка (при необходимости)

8. Процессы отделки

Подготовка алюминиевой заготовки

Процесс начинается с приготовления алюминиевой заготовки, которая представляет собой твердый цилиндрический блок алюминиевого сплава. Выбор сплава зависит от желаемых свойств конечного продукта, таких как прочность, коррозионная стойкость или проводимость. Общие алюминиевые сплавы, используемые в экструзии, включают 6061, 6063 и 7075.

Предварительно нагреть заготовку

Перед экструзией заготовка нагревается до температуры в диапазоне от 800 ° F до 925 ° F (от 427 ° C до 496 ° C). Этот процесс нагрева смягчает алюминий, делая его более податливым и проще издавливаться без ущерба для его твердого состояния.

Смазка и подготовка

Экструзионные умирают и другие компоненты смазываются для уменьшения трения и износа во время процесса экструзии. Этот шаг имеет решающее значение для поддержания качества экструдированного профиля и продления срока службы оборудования.

Экструзия через кубик

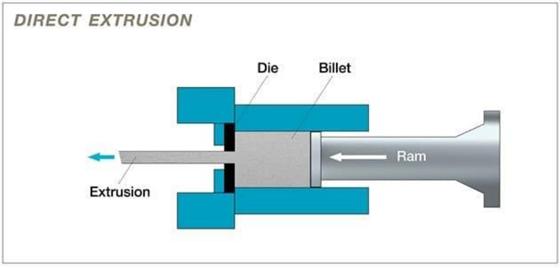

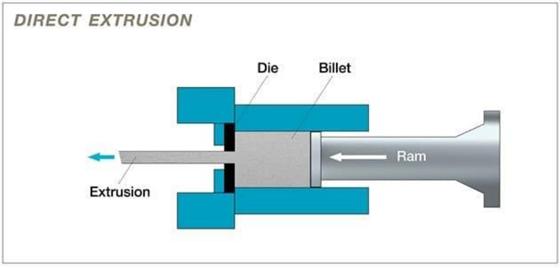

Нагретая заготовка затем загружается в экструзионную прессу, где мощная гидравлическая оперативная оперативная память протягивает ее через кубик. Когда алюминий проходит через кубик, он принимает форму отверстия матрицы. Здесь происходит магия - сложные формы и профили появляются из матрицы в непрерывном потоке.

Охлаждение и растяжение

Поскольку горячий алюминий выходит из матрицы, он охлаждается с помощью воздуха или воды. Скорость охлаждения тщательно контролируется для достижения желаемых металлургических свойств. После охлаждения экструдированный профиль растягивается, чтобы выпрямить его и снять внутренние напряжения.

Резка и термообработка

Непрерывная экструзия затем разрезана до требуемой длины. В зависимости от применения, кусочки могут подвергаться термической обработке, чтобы улучшить их механические свойства.

Процессы отделки

Наконец, экструдированные профили могут подвергаться различным процессам отделки, таких как анодирование, покраска или порошковое покрытие, чтобы улучшить их внешний вид и долговечность.

Типы экструзии алюминия

Есть два основных типа алюминиевой экструзии:

1. Прямая экструзия: в этом методе заготовка проталкивается через матрицу оперативной памятью, при этом экструдированный профиль появляется в том же направлении, что и движение оперативной памяти.

2. Косвенная экструзия: Здесь кубик движется к неподвижной заготовке, при этом экструдированный профиль движется в противоположном направлении движения матрица.

Каждый метод имеет свои преимущества и выбирается на основе конкретных требований проекта.

Алюминиевая экструзия дизайн

Сердце процесса экструзии алюминия заключается в конструкции экструзии. Эти инструменты, разработанные с точностью, созданы для создания конкретных форм и профилей поперечного сечения. Дизайн Die - это сложное искусство, которое требует глубокого понимания потока материала, распределения давления и теплового управления.

Современная конструкция матрицы часто включает в себя сложные компьютерные симуляции для оптимизации потока материала и прогнозирования потенциальных проблем до того, как матрица будет изготовлена. Этот подход помогает уменьшить пробную версию и ошибку, экономя время и ресурсы в производственном процессе.

Применение алюминиевых экстраогин

Универсальность алюминиевых экстраогин привела к их широкому использованию в многочисленных отраслях:

1. Строительство: оконные рамы, дверные рамки, стены занавес и конструктивные компоненты.

2. Транспортировка: части автомобильного кузова, компоненты железнодорожных автомобилей и аэрокосмические сооружения.

3. Электроника: радиаторы, светодиодные корпусы и электронные корпуса.

4. Возобновляемая энергия: солнечные панели и компоненты ветряных турбин.

5. потребительские товары: мебель, бытовая техника и спортивное оборудование.

Возможность создания пользовательских профилей позволяет дизайнерам и инженерам оптимизировать детали для конкретных применений, часто снижая вес, повышая производительность и снижение затрат по сравнению с традиционными методами производства.

Преимущества экструзии алюминия

Алюминиевая экструзия предлагает несколько ключевых преимуществ:

1. Гибкость проектирования: сложные формы могут быть созданы за одну часть, уменьшая необходимость в сборке.

2. Экономическая эффективность: для производства среднего и большого объема экструзия может быть более экономичной, чем другие методы производства.

3. Отношение силы к весу: превосходное соотношение силы к весу алюминия делает его идеальным для легких, прочных конструкций.

4. Коррозионная стойкость: алюминий естественным образом образует защитный оксид -слой, повышая его сопротивление коррозии.

5. Тепловая и электрическая проводимость: проводящие свойства алюминия делают его подходящим для радиаторов и электрических применений.

6. Устойчивость: алюминий на 100% пригодна для повторной переработки, что делает экстразион экологически чистым выбором.

Инновации в экструзии алюминия

Алюминиевая индустрия экструзии продолжает развиваться, и постоянные инновации улучшают процесс и расширяют свои возможности:

1. Умирает с несколькими отверстиями: они позволяют одновременно экструзию нескольких профилей, повышая производительность.

2. Микроэкстрация: достижения в области технологии DIE позволяют производству чрезвычайно небольших и точных профилей для миниатюрных компонентов.

3. Композитная экструзия: объединение алюминия с другими материалами во время экструзии создает профили с повышенными свойствами.

4. Smart Manufacturing: интеграция технологий IoT и ИИ для оптимизации процессов в реальном времени и контроля качества.

Будущее алюминиевой экструзии

Поскольку отрасли промышленности продолжают требовать более легких, более сильных и более сложных компонентов, алюминиевая экструзия готова играть все более важную роль. Будущие события могут включать в себя:

1. Усовершенствованные сплавы: разработка новых алюминиевых сплавов с улучшенными свойствами для конкретных применений.

2. Устойчивая практика: повышение внимания к энергосберегающим процессам экструзии и использование переработанного алюминия.

3. Аддитивная производственная интеграция: объединение экструзии с технологиями 3D -печати для гибридных производственных решений.

4. Нанотехнология: включение наночастиц в алюминиевые сплавы для создания экстрамин с превосходными свойствами.

Заключение

Алюминиевая экструзия - это замечательный производственный процесс, который сочетает в себе искусство, науку и инженерию для создания продуктов, которые касаются почти всех аспектов нашей жизни. От зданий, которые мы живем и работаем до транспортных средств, в которых мы путешествуем, алюминиевые экстрами играют решающую роль в формировании нашего современного мира. По мере того, как технологические достижения и новые проблемы возникают, алюминиевая индустрия экструзии, несомненно, продолжит инновации, раздвигая границы того, что возможно в производстве и дизайне.

Часто задаваемые вопросы

Q1: В чем разница между экструзией алюминия и литьем?

A1: Алюминиевая экструзия включает в себя применение нагретого алюминия через матрицу, чтобы создать определенную форму, что приводит к непрерывному профилю. Кастинг, с другой стороны, включает вливание расплавленного алюминия в форму и позволяет ему затвердеть. Экструзия обычно производит более сильные детали с более последовательной структурой зерна, в то время как литье может создавать более сложные 3D -формы.

Q2: Можно ли сварить алюминиевые экструзии?

A2: Да, алюминиевые вытяжения могут быть сварены с использованием различных методов, таких как сварка TIG (вольфрамовый инертный газ) или сварка MIG (инертный газ). Тем не менее, сварочный алюминий требует конкретных методов и опыта благодаря его уникальным свойствам, таким как ее низкая температура плавления и высокая теплопроводность.

Q3: Как долго могут быть алюминиевые экстраогионы?

A3: Длина алюминиевых экстраогин может варьироваться в зависимости от возможностей экструзионного пресса и экструдированного специфического профиля. Типичные максимальные длины варьируются от 20 до 100 футов (от 6 до 30 метров). Тем не менее, некоторые специализированные прессы могут создавать еще более длинные экстразиции.

Q4: Экологически чистые алюминиевые экстразии?

A4: Да, алюминиевые экстрами считаются экологически чистыми по нескольким причинам. Алюминий на 100% пригодна для переработки без потери качества, а утилизация алюминия требует только около 5% энергии, необходимой для производства первичного алюминия. Кроме того, длительный срок службы и легкий характер алюминиевых экстрам способствует их устойчивости.

Q5: Могут ли алюминиевые экструзии быть согнуты или изогнуты после производства?

A5: Да, алюминиевые вытяжения могут быть согнуты или изогнуты после производства, используя различные методы, такие как изгиб рулона, формирование растяжения или торможение. Способность согнуть экструзию зависит от таких факторов, как используемый сплав, форма профиля и желаемый радиус кривизны. Некоторые профили специально предназначены для того, чтобы их можно было легко сгибаться для таких приложений, как изогнутые оконные рамы или архитектурные функции.