Ponuka obsahu

● Úvod do vytláčania hliníka

● Pochopenie procesu vytláčania hliníka

>> Príprava hliníkového sochoru

>> Predhrievanie sochoru

>> Mazanie a príprava mazania

>> Vytláčanie cez matricu

>> Chladenie a rozťahovanie

>> Rezanie a tepelné spracovanie

>> Procesné procesy

● Typy hliníkových vytláčaní

● Hliníkové vytláčanie dizajn

● Aplikácie hliníkových výtlačkov

● Výhody vytláčania hliníka

● Inovácie v hliníkovom extrúzii

● Budúcnosť hliníkového vytláčania

● Záver

● Často kladené otázky

>> Q1: Aký je rozdiel medzi hliníkovým vytlátením a obsadením?

>> Q2: Dajú sa zvárať výťahy z hliníka?

>> Q3: Ako dlho môžu byť výňatky z hliníka?

>> Q4: Sú hliníkové extrúzie šetrné k životnému prostrediu?

>> Q5: Môžu byť hliníkové extrúzie ohnuté alebo zakrivené po výrobe?

Úvod do vytláčania hliníka

Hliníkové vytláčanie je fascinujúci výrobný proces, ktorý revolúciu v rôznych odvetviach, od výstavby po letecký priestor. Táto univerzálna technika umožňuje vytváranie komplexných tvarov a profilov s pozoruhodnou presnosťou, čo z nej robí nevyhnutnú súčasť modernej výroby. V tomto komplexnom sprievodcovi sa ponoríme hlboko do sveta vytláčania hliníka, skúmame jeho procesy, aplikácie a vedu, ktorá stojí za touto inovatívnou technikou.

Pochopenie procesu vytláčania hliníka

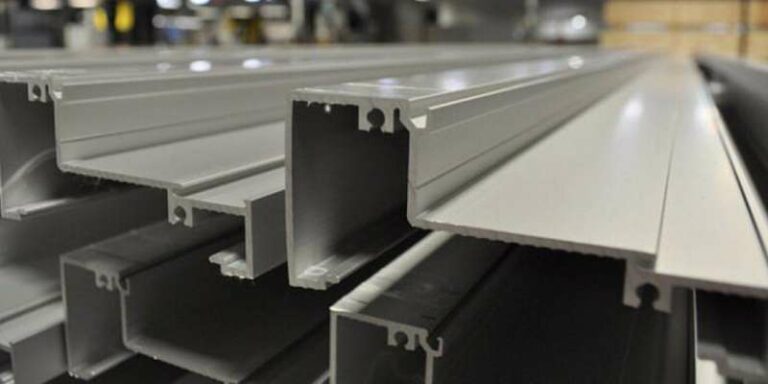

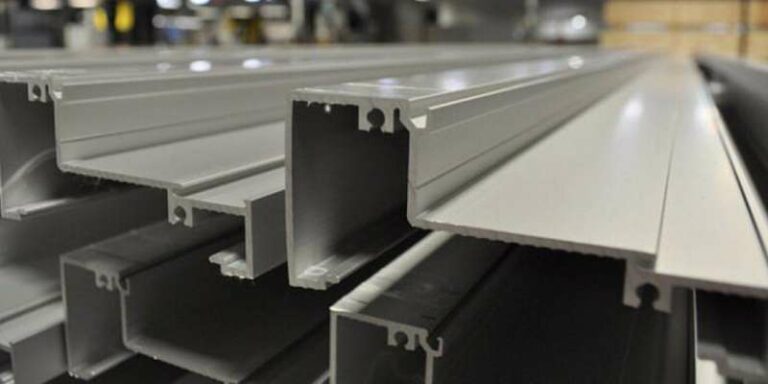

V jadre je extrúzia hliníka procesom formovania kovov, ktorý zahŕňa nútenie zliatiny zohriatej hliníka cez matku so špecifickým prierezovým profilom. Tento proces má za následok dlhý, priamy kus hliníka s konzistentným prierezom, ktorý zodpovedá tvaru matrice. Krása tejto techniky spočíva v jej schopnosti vytvárať zložité vzory a profily, ktoré by bolo náročné alebo nemožné dosiahnuť prostredníctvom tradičných výrobných metód.

Proces vytláčania hliníka je možné rozdeliť na niekoľko kľúčových krokov:

1. Príprava hliníkového sochoru

2. Predhrievanie sochoru

3. Mazanie matrice a ďalších komponentov

4. Vytláčanie cez matku

5. Chladenie a natiahnutie extrudovaného profilu

6. Rezanie do požadovaných dĺžok

7. Tepelné spracovanie (ak je to potrebné)

8. Procesy dokončovania

Príprava hliníkového sochoru

Proces začína prípravou hliníkového poľa, ktorý je tuhým valcovitým blokom hliníkovej zliatiny. Výber zliatiny závisí od požadovaných vlastností konečného produktu, ako je pevnosť, odolnosť proti korózii alebo vodivosť. Bežné hliníkové zliatiny používané pri extrúzii zahŕňajú 6061, 6063 a 7075.

Predhrievanie sochoru

Pred extrúziou sa sošlo zahrieva na teploty v rozsahu od 800 ° F do 925 ° F (427 ° C do 496 ° C). Tento proces zahrievania zjemňuje hliník, vďaka čomu je kladivejší a ľahšie sa vytláča bez ohrozenia jeho pevného stavu.

Mazanie a príprava mazania

Extrúzia a ďalšie komponenty sú mazané, aby sa znížilo trenie a opotrebenie počas procesu extrúzie. Tento krok je rozhodujúci pre udržanie kvality extrudovaného profilu a predĺženie životnosti zariadenia.

Vytláčanie cez matricu

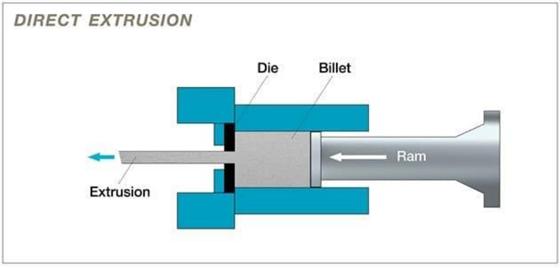

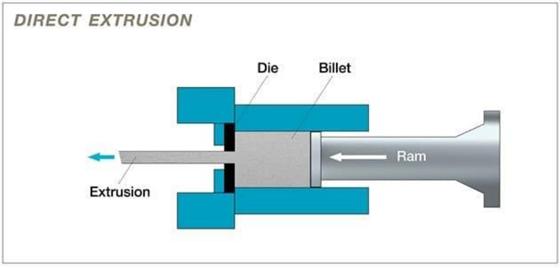

Vyhrievané sochory sa potom vloží do vytláčacieho tlače, kde ho silným hydraulickým RAM núti cez matku. Keď hliník prechádza matricou, preberá tvar otvorenia diery. To je miesto, kde sa stáva mágia - zložité tvary a profily sa objavujú z matrice v nepretržitom prúde.

Chladenie a rozťahovanie

Keď horúci hliník opúšťa matricu, ochladí sa pomocou vzduchu alebo vody. Rýchlosť chladenia je starostlivo kontrolovaná, aby sa dosiahlo požadované metalurgické vlastnosti. Po ochladení sa extrudovaný profil natiahne, aby ho narovnal a zmiernil vnútorné napätia.

Rezanie a tepelné spracovanie

Nepretržité vytláčanie sa potom rezajú na požadované dĺžky. V závislosti od aplikácie môžu rezané kúsky podstúpiť tepelné spracovanie, aby sa zvýšili svoje mechanické vlastnosti.

Procesné procesy

Nakoniec extrudované profily môžu prejsť rôznymi procesmi dokončovania, ako je eloxizácia, maľovanie alebo prášok, aby sa zlepšil svoj vzhľad a trvanlivosť.

Typy hliníkových vytláčaní

Existujú dva hlavné typy hliníkového vytláčania:

1. Priame vytláčanie: V tejto metóde je sochor pretlačený cez matricu RAM, pričom extrudovaný profil sa objaví rovnakým smerom ako pohyb RAM.

2. Nepriame vytláčanie: Tu sa matrica pohybuje proti stacionárnemu sochoru, pričom extrudovaný profil sa pohybuje v opačnom smere k hnutiu diera.

Každá metóda má svoje výhody a je vybraná na základe špecifických požiadaviek projektu.

Hliníkové vytláčanie dizajn

Srdce procesu vytláčania hliníka spočíva v návrhu vytláčania. Tieto nástroje s presnosťou sú vyrobené tak, aby vytvorili špecifické prierezové tvary a profily. Design je komplexné umenie, ktoré si vyžaduje hlboké porozumenie toku materiálu, distribúcie tlaku a tepelného riadenia.

Moderný dizajn matry často zahŕňa sofistikované počítačové simulácie na optimalizáciu toku materiálu a predpovedanie potenciálnych problémov pred výrobou matrice. Tento prístup pomáha znižovať pokusy a omyl, čím šetrí čas a zdroje vo výrobnom procese.

Aplikácie hliníkových výtlačkov

Univerzálnosť hliníkových extrúzií viedla k ich rozšírenému využívaniu v mnohých odvetviach:

1. Konštrukcia: okenné rámy, rámy dverí, steny záclon a konštrukčné komponenty.

2. Preprava: Automobilové časti tela, komponenty železničných vozidiel a letecké štruktúry.

3. Elektronika: chladiče, LED kryty a elektronické kryty.

4. Obnoviteľná energia: Rámy solárneho panela a komponenty veternej turbíny.

5. Spotrebný tovar: nábytok, spotrebiče a športové vybavenie.

Schopnosť vytvárať vlastné profily umožňuje návrhárom a inžinierom optimalizovať diely pre konkrétne aplikácie, často znižujú hmotnosť, zlepšujú výkonnosť a zníženie nákladov v porovnaní s tradičnými výrobnými metódami.

Výhody vytláčania hliníka

Hliníkové vytláčanie ponúka niekoľko kľúčových výhod:

1. Flexibilita dizajnu: Komplexné tvary je možné vytvoriť v jednom kuse, čím sa znižuje potreba montáže.

2. Nákladová efektívnosť: Pre strednú a veľkú výrobu môže byť extrúzia ekonomickejšia ako iné výrobné metódy.

3. Pomer pevnosti k hmotnosti: Vynikajúci pomer sily k hmotnosti k hmotnosti je ideálny pre ľahké, odolné štruktúry.

4. Odolnosť proti korózii: Hliník prirodzene tvorí vrstvu ochranného oxidu, čo zvyšuje jej rezistenciu voči korózii.

5. Tepelná a elektrická vodivosť: Vodivé vlastnosti hliníka ho robia vhodné pre chladiče a elektrické aplikácie.

6. Udržateľnosť: Hliník je 100% recyklovateľný, vďaka čomu sú výťažky ekologicky šetrné.

Inovácie v hliníkovom extrúzii

Odvetvie vytláčania hliníka sa naďalej vyvíja, pričom pokračujúce inovácie zvyšujú proces a rozširujú svoje schopnosti:

1. Multi-diery zomiera: Tieto umožňujú súčasný extrúziu viacerých profilov, čo zvyšuje produktivitu.

2. Mikro-extrúzia: Pokroky v technológii Die umožňujú výrobu extrémne malých a presných profilov pre miniatúrne komponenty.

3. Kompozitné vytláčanie: Kombinácia hliníka s inými materiálmi počas extrúzie vytvára profily so zvýšenými vlastnosťami.

4. Inteligentná výroba: Integrácia technológií IoT a AI pre optimalizáciu procesov v reálnom čase a kontrolu kvality.

Budúcnosť hliníkového vytláčania

Keďže priemyselné odvetvia naďalej požadujú ľahšie, silnejšie a zložitejšie komponenty, vytláčanie hliníka je pripravené hrať čoraz dôležitejšiu úlohu. Budúci vývoj môže zahŕňať:

1. Pokročilé zliatiny: Vývoj nových zliatin hliníka s vylepšenými vlastnosťami pre konkrétne aplikácie.

2. Udržateľné postupy: Zvýšené zameranie na energeticky efektívne procesy extrúzie a použitie recyklovaného hliníka.

3. Aditívna výrobná integrácia: Kombinácia extrúzie s technológiami 3D tlače pre hybridné výrobné riešenia.

4. Nanotechnológia: Začlenenie nanočastíc do zliatin hliníka na vytvorenie extrúzií s vynikajúcimi vlastnosťami.

Záver

Hliníkové vytláčanie je pozoruhodný výrobný proces, ktorý kombinuje umenie, vedu a inžinierstvo s cieľom vytvárať výrobky, ktoré sa dotýkajú takmer všetkých aspektov nášho života. Od budov, v ktorých žijeme a pracujeme, až po vozidlá, v ktorých cestujeme, zohrávajú pri formovaní nášho moderného sveta rozhodujúcu úlohu. Ako sa objavia technologické pokroky a nové výzvy, odvetvie vytláčania hliníka bude nepochybne naďalej inovovať, čím posúva hranice toho, čo je možné pri výrobe a dizajne.

Často kladené otázky

Q1: Aký je rozdiel medzi hliníkovým vytlátením a obsadením?

A1: Hliníkové vytláčanie zahŕňa nútenie vyhrievaného hliníka cez matie, aby sa vytvoril špecifický tvar, čo vedie k kontinuálnemu profilu. Na druhej strane odlievanie zahŕňa nalievanie roztaveného hliníka do formy a umožnenie jeho tuhosti. Extrúzia zvyčajne vytvára silnejšie časti s konzistentnejšou štruktúrou zŕn, zatiaľ čo odlievanie môže vytvárať zložitejšie 3D tvary.

Q2: Dajú sa zvárať výťahy z hliníka?

A2: Áno, extrúzie hliníka sa môžu zvárať pomocou rôznych metód, ako je zváranie TIG (volfrámový inertný plyn) alebo zváranie MIG (kovový inertný plyn). Zvárací hliník si však vyžaduje špecifické techniky a odborné znalosti vďaka svojim jedinečným vlastnostiam, ako je jeho nízka teplota topenia a vysoká tepelná vodivosť.

Q3: Ako dlho môžu byť výňatky z hliníka?

A3: Dĺžka hliníkových výtlačkov sa môže líšiť v závislosti od možností vytláčania a extrudovaného špecifického profilu. Typické maximálne dĺžky sa pohybujú od 20 do 100 stôp (6 až 30 metrov). Niektoré špecializované lisy však môžu produkovať ešte dlhšie výtvary.

Q4: Sú hliníkové extrúzie šetrné k životnému prostrediu?

A4: Áno, výňatky z hliníka sa považujú za šetrné k životnému prostrediu z niekoľkých dôvodov. Hliník je 100% recyklovateľný bez straty kvality a recyklácia hliníka vyžaduje iba asi 5% energie potrebnej na výrobu primárneho hliníka. Okrem toho k ich udržateľnosti prispieva dlhá životnosť a ľahká povaha výňatkov z hliníka.

Q5: Môžu byť hliníkové extrúzie ohnuté alebo zakrivené po výrobe?

A5: Áno, hliníkové extrúzie môžu byť po výrobe ohnuté alebo zakrivené pomocou rôznych metód, ako je ohýbanie roliek, formovanie natiahnutia alebo brzdenie lisu. Schopnosť ohnúť extrúziu závisí od faktorov, ako je použitá zliatina, tvar profilu a požadovaný polomer zakrivenia. Niektoré profily sú špeciálne navrhnuté tak, aby sa dali ľahko ohýbať pre aplikácie, ako sú zakrivené rámce okien alebo architektonické prvky.