İçerik Menüsü

● Alüminyum ekstrüzyona giriş

● Alüminyum ekstrüzyon sürecini anlamak

>> Alüminyum kütüklerin hazırlanması

>> Kütük ön ısıtma

>> Yağlama ve kalıp hazırlık

>> Die ile ekstrüzyon

>> Soğutma ve germe

>> Kesme ve Isı Tedavisi

>> Son işlemler

● Alüminyum ekstrüzyon türleri

● Alüminyum ekstrüzyon kalıp tasarımı

● Alüminyum ekstrüzyonların uygulamaları

● Alüminyum ekstrüzyonun avantajları

● Alüminyum ekstrüzyonunda yenilikler

● Alüminyum ekstrüzyonun geleceği

● Çözüm

● Sık sorulan sorular

>> S1: Alüminyum ekstrüzyon ile döküm arasındaki fark nedir?

>> S2: Alüminyum ekstrüzyonlar kaynaklanabilir mi?

>> S3: Alüminyum ekstrüzyonlar ne kadar sürebilir?

>> S4: Alüminyum ekstrüzyonlar çevre dostu mu?

>> S5: Alüminyum ekstrüzyonlar üretimden sonra bükülebilir veya kavisli olabilir mi?

Alüminyum ekstrüzyona giriş

Alüminyum ekstrüzyon , inşaattan havacılığa kadar çeşitli endüstrilerde devrim yaratan büyüleyici bir üretim sürecidir. Bu çok yönlü teknik, dikkate değer bir hassasiyetle karmaşık şekillerin ve profillerin oluşturulmasına izin vererek modern üretimin vazgeçilmez bir parçası haline getirir. Bu kapsamlı kılavuzda, alüminyum ekstrüzyon dünyasına derinlemesine gireceğiz, süreçlerini, uygulamalarını ve bu yenilikçi tekniğin arkasındaki bilimi araştıracağız.

Alüminyum ekstrüzyon sürecini anlamak

Özünde, alüminyum ekstrüzyon, ısıtmalı alüminyum alaşımını belirli bir kesit profiline sahip bir kalıp yoluyla zorlamayı içeren metal bir şekillendirme işlemidir. Bu işlem, kalıbın şekline uygun tutarlı bir kesitli uzun, düz bir alüminyum parçası ile sonuçlanır. Bu tekniğin güzelliği, geleneksel üretim yöntemleri aracılığıyla zorlayıcı veya elde edilmesi imkansız olan karmaşık tasarımlar ve profiller yaratma yeteneğinde yatmaktadır.

Alüminyum ekstrüzyon işlemi birkaç temel adımda parçalanabilir:

1. Alüminyum kütüklerin hazırlanması

2. kütük ön ısıtma

3. Die ve diğer bileşenlerin yağlanması

4. Ölümden ekstrüzyon

5. Ekstrüde edilmiş profilin soğutulması ve gerilmesi

6. İstenen uzunluklara kesme

7. Isı işlemi (Gerekirse)

8. Son işlemler

Alüminyum kütüklerin hazırlanması

İşlem, alüminyum alaşımının katı bir silindirik bloğu olan alüminyum kütüklerin hazırlanmasıyla başlar. Alaşım seçimi, mukavemet, korozyon direnci veya iletkenlik gibi nihai ürünün istenen özelliklerine bağlıdır. Ekstrüzyonda kullanılan yaygın alüminyum alaşımlar arasında 6061, 6063 ve 7075 bulunur.

Kütük ön ısıtma

Ekstrüzyondan önce kütük, 427 ° C ila 496 ° C (800 ° F ila 925 ° F arasında değişen sıcaklıklara ısıtılır. Bu ısıtma işlemi alüminumu yumuşatır, bu da katı halinden ödün vermeden daha dövülebilir ve ekstrüde edilmesini daha kolay hale getirir.

Yağlama ve kalıp hazırlık

Ekstrüzyon kalıbı ve diğer bileşenler, ekstrüzyon işlemi sırasında sürtünmeyi ve aşınmayı azaltmak için yağlanır. Bu adım, ekstrüde edilmiş profilin kalitesini korumak ve ekipmanın ömrünü uzatmak için çok önemlidir.

Die ile ekstrüzyon

Isıtmalı kütük daha sonra ekstrüzyon presine yüklenir, burada güçlü bir hidrolik koç onu kalıptan zorlar. Alüminyum kalıptan geçtikçe, kalıbın açıklığının şeklini alır. Sihrin gerçekleştiği yerdir - karmaşık şekiller ve profiller sürekli bir akışta kalıptan ortaya çıkar.

Soğutma ve germe

Sıcak alüminyum kalıptan çıktıkça hava veya su kullanılarak soğutulur. Soğutma hızı, istenen metalurjik özellikleri elde etmek için dikkatle kontrol edilir. Soğutulduktan sonra, ekstrüde edilmiş profil onu düzeltmek ve içsel stresleri hafifletmek için gerilir.

Kesme ve Isı Tedavisi

Sürekli ekstrüzyon daha sonra gerekli uzunluklara kesilir. Uygulamaya bağlı olarak, kesilmiş parçalar mekanik özelliklerini arttırmak için ısıl işlemeye tabi olabilir.

Son işlemler

Son olarak, ekstrüde edilmiş profiller, görünümlerini ve dayanıklılığını artırmak için eloksal, boyama veya toz kaplama gibi çeşitli son işlemlere uğrayabilir.

Alüminyum ekstrüzyon türleri

İki ana alüminyum ekstrüzyon türü vardır:

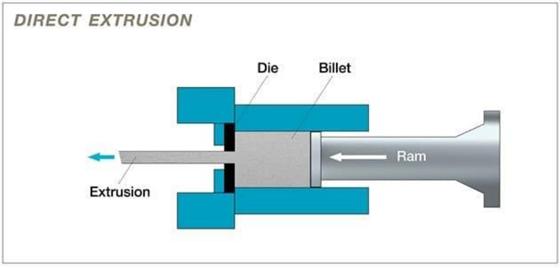

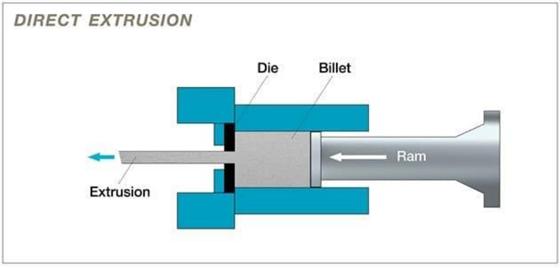

1. Doğrudan ekstrüzyon: Bu yöntemde, kütük bir RAM tarafından kalıptan itilir, ekstrüde edilmiş profil RAM'in hareketiyle aynı yönde ortaya çıkar.

2. Dolaylı ekstrüzyon: Burada, kalıp sabit bir kütüğe karşı hareket eder, ekstrüde profil kalıp hareketinin ters yönünde hareket eder.

Her yöntemin avantajları vardır ve projenin özel gereksinimlerine göre seçilir.

Alüminyum ekstrüzyon kalıp tasarımı

Alüminyum ekstrüzyon sürecinin kalbi, ekstrüzyon kalıbının tasarımında yatmaktadır. Bu hassas şekilde tasarlanmış araçlar, spesifik kesitsel şekiller ve profiller oluşturmak için hazırlanmıştır. Die tasarımı, malzeme akışı, basınç dağılımı ve termal yönetimin derin bir şekilde anlaşılmasını gerektiren karmaşık bir sanattır.

Modern kalıp tasarımı genellikle malzeme akışını optimize etmek ve kalıp üretilmeden önce potansiyel sorunları tahmin etmek için sofistike bilgisayar simülasyonlarını içerir. Bu yaklaşım, üretim sürecinde zaman ve kaynak tasarrufu sağlayarak deneme yanılma azaltmaya yardımcı olur.

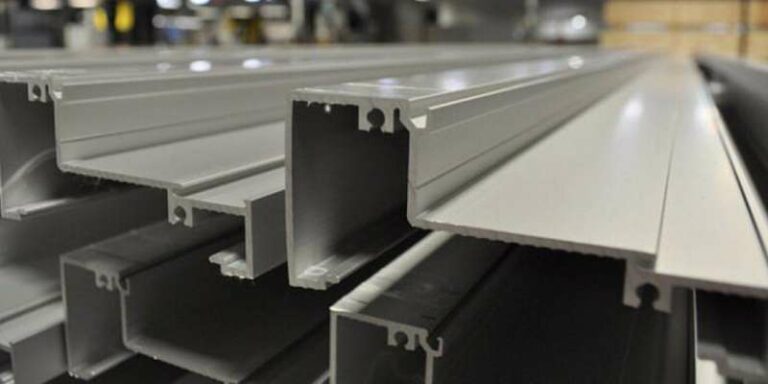

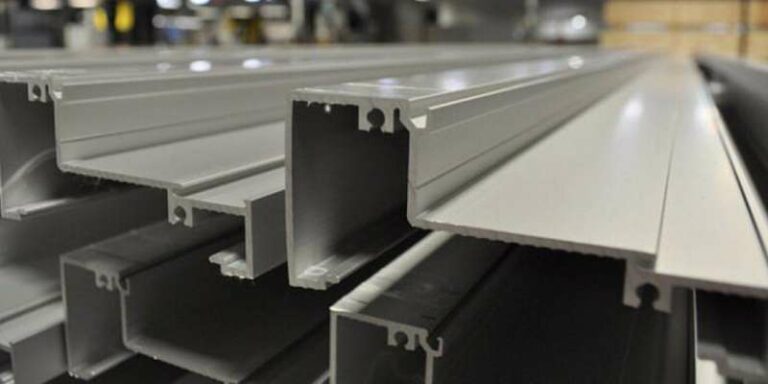

Alüminyum ekstrüzyonların uygulamaları

Alüminyum ekstrüzyonların çok yönlülüğü, çok sayıda endüstride yaygın kullanımlarına yol açtı:

1. Yapı: Pencere çerçeveleri, kapı çerçeveleri, perde duvarları ve yapısal bileşenler.

2. Taşımacılık: Otomotiv gövde parçaları, demiryolu otomobil bileşenleri ve havacılık yapıları.

3. Elektronik: Isı lavaboları, LED muhafazalar ve elektronik muhafazalar.

4. Yenilenebilir enerji: Güneş paneli çerçeveleri ve rüzgar türbini bileşenleri.

5. Tüketici malları: mobilya, aletler ve spor ekipmanları.

Özel profiller oluşturma yeteneği, tasarımcıların ve mühendislerin belirli uygulamalar için parçaları optimize etmelerini sağlar, genellikle ağırlığı azaltır, performansı artırır ve geleneksel üretim yöntemlerine kıyasla maliyetleri düşürür.

Alüminyum ekstrüzyonun avantajları

Alüminyum ekstrüzyon birkaç temel avantaj sunar:

1. Tasarım esnekliği: Karmaşık şekiller tek bir parçada oluşturulabilir ve montaj ihtiyacını azaltır.

2. Maliyet etkinliği: Orta ila yüksek hacimli üretim için, ekstrüzyon diğer üretim yöntemlerinden daha ekonomik olabilir.

3. Güç / ağırlık oranı: Alüminyumun mükemmel mukavemet / ağırlık oranı, hafif, dayanıklı yapılar için idealdir.

4. Korozyon direnci: Alüminyum doğal olarak koruyucu bir oksit tabakası oluşturur ve korozyona karşı direncini arttırır.

5. Termal ve elektriksel iletkenlik: Alüminyumun iletken özellikleri, ısı lavaboları ve elektrik uygulamaları için uygun hale getirir.

6. Sürdürülebilirlik: Alüminyum% 100 geri dönüştürülebilir, bu da ekstrüzyonları çevre dostu bir seçim haline getirir.

Alüminyum ekstrüzyonunda yenilikler

Alüminyum ekstrüzyon endüstrisi gelişmeye devam ediyor ve süreci geliştiren ve yeteneklerini genişleten yenilikler:

1. Çok delikli ölür: Bunlar, verimliliği artırarak çoklu profillerin eşzamanlı ekstrüzyonuna izin verir.

2. Mikro-ekstrüzyon: Die teknolojisindeki gelişmeler, minyatür bileşenler için son derece küçük ve hassas profillerin üretilmesini sağlar.

3. Kompozit ekstrüzyon: Ekstrüzyon sırasında alüminyumun diğer malzemelerle birleştirilmesi, geliştirilmiş özelliklere sahip profiller oluşturur.

4. Akıllı Üretim: Gerçek zamanlı süreç optimizasyonu ve kalite kontrolü için IoT ve AI teknolojilerinin entegrasyonu.

Alüminyum ekstrüzyonun geleceği

Endüstriler daha hafif, daha güçlü ve daha karmaşık bileşenler talep etmeye devam ettikçe, alüminyum ekstrüzyon giderek daha önemli bir rol oynamaya hazırlanmaktadır. Gelecekteki gelişmeler şunları içerebilir:

1. Gelişmiş alaşımlar: Belirli uygulamalar için gelişmiş özelliklere sahip yeni alüminyum alaşımlarının geliştirilmesi.

2. Sürdürülebilir uygulamalar: Enerji tasarruflu ekstrüzyon süreçlerine ve geri dönüştürülmüş alüminyum kullanımı üzerine artan odaklanma.

3. Katkı Üretim Entegrasyonu: Hibrit Üretim Çözümleri için Ekstrüzyonun 3D baskı teknolojileriyle birleştirilmesi.

4. Nanoteknoloji: üstün özelliklere sahip ekstrüzyonlar oluşturmak için alüminyum alaşımlarına nanopartiküllerin dahil edilmesi.

Çözüm

Alüminyum ekstrüzyon, hayatımızın neredeyse her yönüne dokunan ürünler oluşturmak için sanat, bilim ve mühendisliği birleştiren dikkate değer bir üretim sürecidir. Yaşadığımız ve çalıştığımız binalardan seyahat ettiğimiz araçlara kadar, alüminyum ekstrüzyonlar modern dünyamızı şekillendirmede önemli bir rol oynamaktadır. Teknoloji ilerledikçe ve yeni zorluklar ortaya çıktıkça, alüminyum ekstrüzyon endüstrisi şüphesiz yenilik yapmaya devam edecek ve üretim ve tasarımda mümkün olanın sınırlarını zorlayacak.

Sık sorulan sorular

S1: Alüminyum ekstrüzyon ile döküm arasındaki fark nedir?

A1: Alüminyum ekstrüzyon, ısıtmalı alüminyumun bir kalıptan belirli bir şekil oluşturmak için zorlamayı içerir ve bu da sürekli bir profil ile sonuçlanır. Öte yandan döküm, erimiş alüminyumun bir kalıba dökülmesini ve katılaşmasına izin vermeyi içerir. Ekstrüzyon tipik olarak daha tutarlı bir tahıl yapısına sahip daha güçlü parçalar üretirken, döküm daha karmaşık 3D şekiller oluşturabilir.

S2: Alüminyum ekstrüzyonlar kaynaklanabilir mi?

A2: Evet, alüminyum ekstrüzyonlar TIG (Tungsten inert gaz) kaynağı veya MIG (metal inert gaz) kaynağı gibi çeşitli yöntemler kullanılarak kaynaklanabilir. Bununla birlikte, kaynak alüminyum, düşük erime noktası ve yüksek termal iletkenlik gibi benzersiz özellikleri nedeniyle belirli teknikler ve uzmanlık gerektirir.

S3: Alüminyum ekstrüzyonlar ne kadar sürebilir?

A3: Alüminyum ekstrüzyonların uzunluğu, ekstrüzyon pres yeteneklerine ve ekstrüde edilen spesifik profile bağlı olarak değişebilir. Tipik maksimum uzunluklar 6 ila 100 feet (6 ila 30 metre). Bununla birlikte, bazı özel presler daha uzun ekstrüzyonlar üretebilir.

S4: Alüminyum ekstrüzyonlar çevre dostu mu?

A4: Evet, alüminyum ekstrüzyonlar çeşitli nedenlerden dolayı çevre dostu olarak kabul edilmektedir. Alüminyum kalite kaybı olmadan% 100 geri dönüştürülebilir ve alüminyumun geri dönüştürülmesi, birincil alüminyum üretmek için gereken enerjinin sadece% 5'ini gerektirir. Ek olarak, alüminyum ekstrüzyonların uzun ömürlü ve hafif doğası sürdürülebilirliklerine katkıda bulunur.

S5: Alüminyum ekstrüzyonlar üretimden sonra bükülebilir veya kavisli olabilir mi?

A5: Evet, alüminyum ekstrüzyonlar, rulo bükme, esneme şekillendirme veya pres frenleme gibi çeşitli yöntemler kullanılarak üretimden sonra bükülebilir veya kavis edilebilir. Bir ekstrüzyonu bükme yeteneği, kullanılan alaşım, profil şekli ve istenen eğrilik yarıçapı gibi faktörlere bağlıdır. Bazı profiller, kavisli pencere çerçeveleri veya mimari özellikler gibi uygulamalar için kolayca bükülecek şekilde özel olarak tasarlanmıştır.