Menú de contenido

● Comprensión de la extrusión de aluminio

>> El proceso de extrusión de aluminio

● Factores que influyen en el grosor mínimo de la pared

● Pautas mínimas de espesor de pared

● Análisis detallado de aleaciones de aluminio comunes

>> Aleación 3003

>> Aleación 6063

>> Aleación 6061

>> Aleación 6082

● Consideraciones de diseño para un grosor mínimo de pared

● Desafíos con paredes delgadas

● Prueba de grosor mínimo de pared

● Aplicaciones que requieren consideraciones mínimas de espesor de pared

● Conclusión

● Preguntas frecuentes

>> 1. ¿Cuál es la pared más delgada que se puede extruir?

>> 2. ¿Cómo afecta la forma del perfil el grosor mínimo de la pared?

>> 3. ¿Puedo especificar diferentes espesores de pared dentro de un solo perfil?

>> 4. ¿Cuáles son las aplicaciones comunes para extrusiones de aluminio de paredes delgadas?

>> 5. ¿Cómo afecta la temperatura el proceso de extrusión?

La extrusión de aluminio es un proceso de fabricación ampliamente utilizado que permite la creación de formas y perfiles complejos a partir de aleaciones de aluminio. Una de las consideraciones críticas en el diseño de extrusiones de aluminio es determinar el grosor mínimo de la pared requerido para la integridad y la funcionalidad estructurales. Este artículo explorará los factores que influyen en el grosor mínimo de la pared, proporcionarán pautas basadas en diferentes aleaciones de aluminio y discutirán las mejores prácticas en el diseño de extrusión.

Comprensión de la extrusión de aluminio

La extrusión de aluminio implica forzar billets de aluminio calentados a través de un dado para crear un perfil continuo con una sección transversal específica. El proceso es similar a exprimir la pasta de dientes de un tubo, donde la forma del troquel define el producto final. La versatilidad de la extrusión de aluminio permite a los fabricantes crear varias formas, incluidos los perfiles sólidos, huecos y semi-huecos.

El proceso de extrusión de aluminio

El proceso de extrusión comienza con calentamiento de billets de aluminio a una temperatura específica, generalmente entre 400 ° F y 900 ° F (204 ° C a 482 ° C), dependiendo de la aleación que se utiliza. Una vez calentado, el tocho se coloca en una prensa de extrusión, donde se ve forzado a través de un dado por un carnero hidráulico. A medida que el aluminio fluye a través del dado, toma la forma de la abertura, creando una longitud continua de material extruido.

Después de la extrusión, los perfiles generalmente se enfrían utilizando métodos de enfriamiento de aire o agua. Este proceso de enfriamiento ayuda a establecer las propiedades del material y puede influir en su resistencia y dureza finales. Después del enfriamiento, los perfiles extruidos pueden someterse a procesos adicionales como corte, mecanizado o tratamiento de superficie para cumplir con los requisitos de aplicación específicos.

Factores que influyen en el grosor mínimo de la pared

Varios factores determinan el grosor mínimo de la pared en la extrusión de aluminio:

- Tipo de aleación: diferentes aleaciones de aluminio tienen propiedades mecánicas variables y características de flujo durante la extrusión. Por ejemplo, algunas aleaciones son más dúctiles y se pueden extruir en paredes más delgadas sin comprometer la resistencia.

- Forma del perfil: la complejidad y la simetría del perfil afectan significativamente la capacidad de extruir las paredes delgadas. Los diseños más intrincados pueden requerir paredes más gruesas para mantener la integridad estructural.

- Tamaño del perfil: los perfiles más grandes generalmente requieren paredes más gruesas debido al aumento del área de superficie y las posibles tensiones durante el manejo y el uso.

- Condiciones de extrusión: temperatura, velocidad y presión durante el proceso de extrusión puede afectar cómo las paredes delgadas se pueden extruir sin defectos. Las temperaturas más altas pueden permitir paredes más delgadas, pero también pueden conducir a otros problemas como la oxidación o los defectos de la superficie.

- Requisitos de uso final: la aplicación prevista del perfil extruido juega un papel importante en la determinación del grosor de la pared. Los perfiles utilizados en aplicaciones de carga requerirán paredes más gruesas en comparación con los utilizados para fines decorativos.

Pautas mínimas de espesor de pared

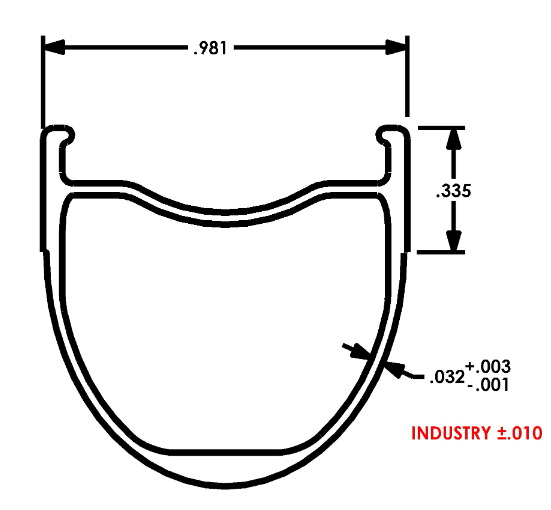

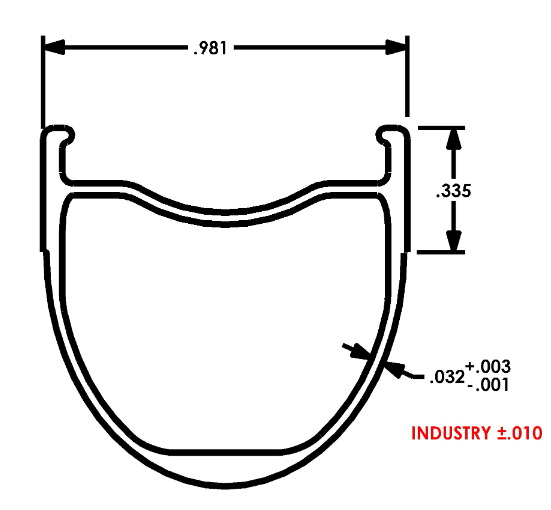

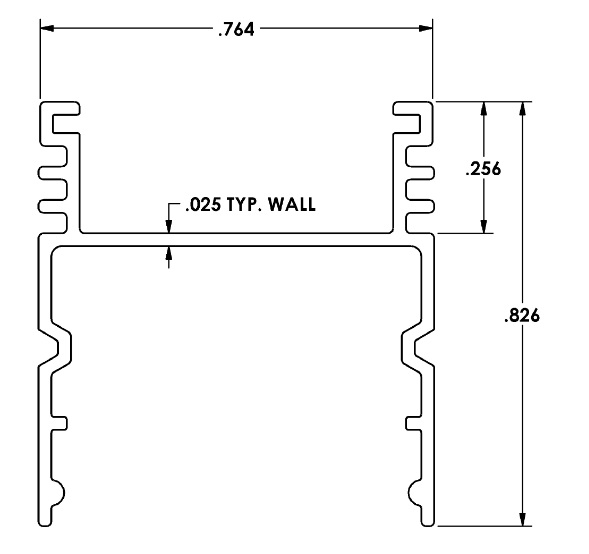

La siguiente tabla resume los espesores mínimos de la pared recomendados para varias aleaciones de aluminio en función de sus propiedades:

| aleación |

de espesor mínimo de pared (pulgadas) |

| 3003 |

0.020 |

| 6063 |

0.025 |

| 6061 |

0.030 |

| 6082 |

0.200 |

Estos valores son pautas generales y pueden variar según los requisitos y condiciones de diseño específicos.

Análisis detallado de aleaciones de aluminio comunes

Aleación 3003

- Propiedades: conocido por su excelente resistencia y formabilidad de corrosión.

- Espesor mínimo de la pared: tan bajo como 0.020 pulgadas se pueden extruir de manera efectiva.

- Aplicaciones: comúnmente utilizado en utensilios de cocción, equipos químicos y tanques de almacenamiento debido a su buena trabajabilidad.

Aleación 6063

- Propiedades: ofrece buena extruido y acabado superficial; a menudo utilizado en aplicaciones arquitectónicas.

- Espesor mínimo de la pared: típicamente comienza en 0.025 pulgadas.

- Aplicaciones: ampliamente utilizado en marcos de ventanas, marcos de puertas y aplicaciones estructurales donde la apariencia estética es importante.

Aleación 6061

- Propiedades: alta resistencia y excelente resistencia a la corrosión; más difícil para extruir que otras aleaciones.

- Espesor mínimo de la pared: generalmente requiere al menos 0.030 pulgadas.

- Aplicaciones: utilizado en componentes aeroespaciales, piezas automotrices, aplicaciones marinas y otras industrias donde la fuerza es primordial.

Aleación 6082

- Propiedades: conocida por su alta resistencia y buena resistencia a la corrosión.

- Espesor mínimo de la pared: el grosor mínimo puede alcanzar hasta 0.200 pulgadas dependiendo de las necesidades de aplicación.

- Aplicaciones: ideal para aplicaciones estructurales que requieren alta resistencia, como puentes o componentes de maquinaria pesada.

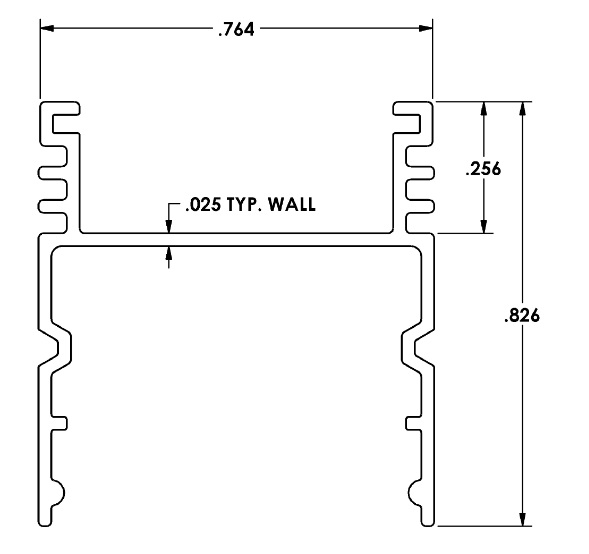

Consideraciones de diseño para un grosor mínimo de pared

Al diseñar una extrusión de aluminio, considere las siguientes mejores prácticas:

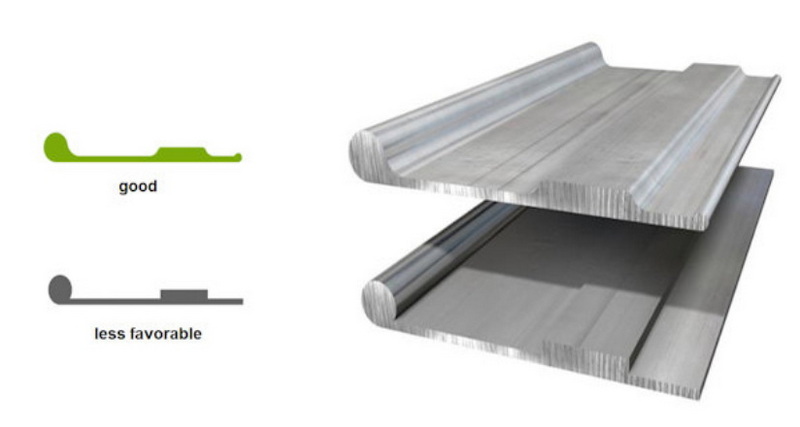

- Espesor uniforme de la pared: apunte a un grosor de la pared uniforme en todo el perfil para reducir el estrés en el troquel durante la producción. Las variaciones en el grosor pueden conducir a tasas de enfriamiento desiguales y posibles deformaciones o grietas.

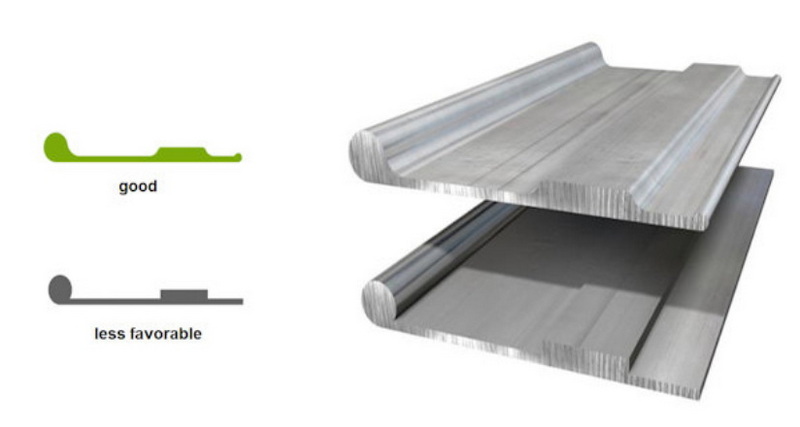

- Evite las esquinas afiladas: incorpore esquinas redondeadas en lugar de bordes afilados para mejorar el flujo durante la extrusión. Las esquinas afiladas pueden crear concentraciones de estrés que pueden conducir a una falla bajo carga.

- Perfiles simétricos: diseño de formas simétricas para garantizar un flujo de material uniforme a través del dado, lo que ayuda a mantener un grosor de pared constante en todo el perfil.

- Considere las necesidades de postprocesamiento: si se requieren procesos de mecanizado o acabado adicionales después de la extrusión, factúrelos en su diseño para evitar comprometer el grosor de la pared durante estas operaciones.

Desafíos con paredes delgadas

Si bien las paredes más delgadas pueden reducir los costos y el peso del material, también plantean desafíos:

- Integridad estructural: el grosor insuficiente de la pared puede conducir a problemas como la distorsión o la falla bajo carga. Las estructuras de paredes delgadas deben analizarse cuidadosamente utilizando el análisis de elementos finitos (FEA) para predecir el rendimiento bajo las cargas esperadas.

- Defectos de extrusión: las paredes más delgadas aumentan el riesgo de defectos como la porosidad o la extrusión incompleta. Mantener el control adecuado de la temperatura durante la extrusión es crucial para lograr el grosor de la pared deseado sin defectos.

Prueba de grosor mínimo de pared

Para garantizar que se cumplan las especificaciones mínimas de grosor de la pared durante la producción, los fabricantes a menudo emplean varios métodos de prueba:

-Pruebas ultrasónicas (UT): este método de prueba no destructivo utiliza ondas de sonido de alta frecuencia para detectar fallas dentro de los materiales. Es particularmente útil para identificar defectos internos que pueden comprometer la integridad de la pared.

-Inspección de rayos X: las imágenes de rayos X pueden revelar estructuras internas dentro de las extrusiones y ayudar a identificar inconsistencias en el grosor de la pared que puede no ser visible externamente.

- Inspección dimensional: controles dimensionales regulares durante la producción ayudan a garantizar que los perfiles cumplan con tolerancias especificadas para el grosor de la pared, así como las dimensiones generales.

Aplicaciones que requieren consideraciones mínimas de espesor de pared

Comprender el grosor mínimo de la pared es crucial en varias industrias:

- Ingeniería aeroespacial: en aplicaciones aeroespaciales, cada onza cuenta; Por lo tanto, los ingenieros se esfuerzan por un peso mínimo al tiempo que garantizan la máxima resistencia a través de diseños optimizados de espesor de pared.

- Fabricación automotriz: los componentes livianos mejoran la eficiencia de combustible sin sacrificar la seguridad o el rendimiento; Por lo tanto, las piezas automotrices a menudo utilizan extrusiones de aluminio de paredes delgadas.

- Industria de la construcción: en aplicaciones de construcción, como marcos de ventanas o soportes estructurales, mantener un grosor de pared apropiado garantiza la durabilidad al tiempo que cumple con los requisitos estéticos.

Conclusión

Determinar el grosor mínimo de la pared para la extrusión de aluminio es crucial para garantizar tanto el rendimiento como la capacidad de fabricación. Al considerar factores como el tipo de aleación, la forma del perfil, el tamaño y las condiciones de extrusión, los diseñadores pueden especificar espesores de pared apropiados que equilibran los requisitos de resistencia con la eficiencia de producción. Seguir las mejores prácticas en el diseño ayudará a lograr resultados óptimos al tiempo que minimiza los posibles desafíos asociados con las extrusiones de paredes delgadas.

En resumen:

1. Comprender las propiedades de la aleación es esencial para determinar el grosor mínimo de la pared apropiado.

2. Consideraciones de diseño como la uniformidad y los radios de la esquina afectan significativamente la fabricación.

3. Los métodos de prueba juegan un papel vital para garantizar el control de calidad en los procesos de producción.

4. Las aplicaciones en varias industrias destacan la importancia de optimizar el grosor de la pared para el rendimiento y la rentabilidad.

Preguntas frecuentes

1. ¿Cuál es la pared más delgada que se puede extruir?

La pared más delgada que se puede extruir varía según la aleación, pero generalmente varía de 0.020 pulgadas para la aleación 3003 a aproximadamente 0.030 pulgadas para la aleación 6061.

2. ¿Cómo afecta la forma del perfil el grosor mínimo de la pared?

Las formas complejas o asimétricas pueden requerir paredes más gruesas para garantizar la integridad estructural durante el uso en comparación con los perfiles simétricos más simples.

3. ¿Puedo especificar diferentes espesores de pared dentro de un solo perfil?

Sí, es aceptable variar los espesores de la pared dentro de un solo perfil, pero debe hacerse con cautela para evitar problemas durante el enfriamiento y el mecanizado.

4. ¿Cuáles son las aplicaciones comunes para extrusiones de aluminio de paredes delgadas?

Las extrusiones de paredes delgadas se usan comúnmente en estructuras livianas, como marcos para ventanas, puertas y varias aplicaciones arquitectónicas donde los ahorros de peso son críticos.

5. ¿Cómo afecta la temperatura el proceso de extrusión?

La temperatura juega un papel importante en la fabricación de aluminio lo suficientemente maleable para la extrusión; Las temperaturas más altas generalmente permiten paredes más delgadas, pero deben controlarse para evitar defectos.