Контент меню

● Понимание экструзии алюминия

>> Процесс экструзии алюминия

● Факторы, влияющие на минимальную толщину стенки

● Руководящие принципы минимальной толщины стенки

● Подробный анализ общих алюминиевых сплавов

>> Сплав 3003

>> Сплав 6063

>> Сплав 6061

>> Сплав 6082

● Соображения дизайна для минимальной толщины стенки

● Проблемы с тонкими стенами

● Тестирование минимальной толщины стенки

● Приложения, требующие минимальной толщины стенки

● Заключение

● Часто задаваемые вопросы

>> 1. Какая самая тонкая стена может быть экструдирована?

>> 2. Как форма профиля влияет на минимальную толщину стенки?

>> 3. Могу ли я указать разные толщины стен в пределах одного профиля?

>> 4. Каковы общие применения для тонкостенных алюминиевых экстраогин?

>> 5. Как температура влияет на процесс экструзии?

Алюминиевая экструзия является широко используемым производственным процессом, который позволяет создавать сложные формы и профили из алюминиевых сплавов. Одним из важнейших соображений при разработке алюминиевых экстраодаций является определение минимальной толщины стенки, необходимой для конструктивной целостности и функциональности. В этой статье будут изучены факторы, влияющие на минимальную толщину стенки, предоставляют руководящие принципы, основанные на различных алюминиевых сплавах, и обсуждают передовые практики в дизайне экструзии.

Понимание экструзии алюминия

Алюминиевая экструзия включает в себя применение нагретых алюминиевых заготовков через матрицу, чтобы создать непрерывный профиль с определенным поперечным сечением. Процесс сродни сжиманию зубной пасты из трубки, где форма матрицы определяет конечный продукт. Универсальность алюминиевой экструзии позволяет производителям создавать различные формы, включая профили сплошных, пустых и полумощи.

Процесс экструзии алюминия

Процесс экструзии начинается с нагревания алюминиевых заготовков до определенной температуры, обычно между 400 ° F и 900 ° F (от 204 ° C до 482 ° C), в зависимости от используемого сплава. После нагревания заготовка помещается в экструзионную прессу, где она навязывается гидравлической оперативной памятью. Когда алюминий течет через матрицу, он принимает форму отверстия, создавая непрерывную длину экструдированного материала.

После экструзии профили обычно охлаждаются с использованием методов гашения воздуха или воды. Этот процесс охлаждения помогает установить свойства материала и может влиять на его конечную силу и твердость. После охлаждения экструдированные профили могут подвергаться дополнительным процессам, таким как резка, обработка или обработка поверхности, для удовлетворения конкретных требований применения.

Факторы, влияющие на минимальную толщину стенки

Несколько факторов определяют минимальную толщину стенки в алюминиевой экструзии:

- Сплав сплавов: разные алюминиевые сплавы обладают различными механическими свойствами и характеристиками потока во время экструзии. Например, некоторые сплавы более пластичны и могут быть экструдированы в более тонкие стены без ущерба для прочности.

- Форма профиля: сложность и симметрия профиля значительно влияют на способность выдавать тонкие стены. Более сложные конструкции могут потребовать более толстых стен для поддержания конструктивной целостности.

- Размер профиля: большие профили обычно требуют более толстых стен из -за увеличения площади поверхности и потенциальных напряжений во время обработки и использования.

- Условия экструзии: температура, скорость и давление во время процесса экструзии могут повлиять на то, как тонкие стены могут быть экструдированы без дефектов. Более высокие температуры могут обеспечить более тонкие стенки, но также могут привести к другим проблемам, таким как окисление или поверхностные дефекты.

- Требования к конечному использованию: предполагаемое применение экструдированного профиля играет значительную роль в определении толщины стенки. Профили, используемые в несущих нагрузочных приложениях, потребуют более толстых стен по сравнению с тем, которые используются для декоративных целей.

Руководящие принципы минимальной толщины стенки

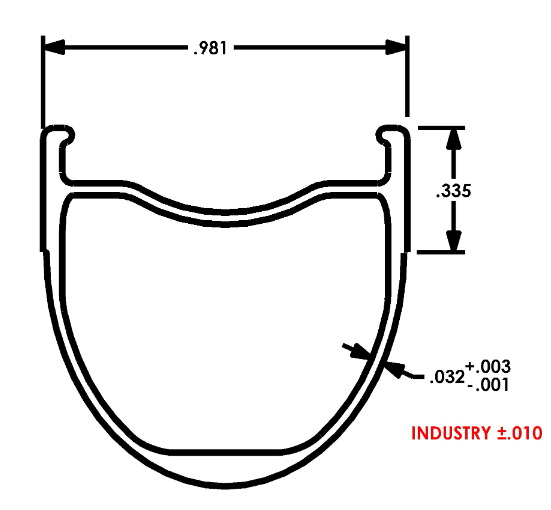

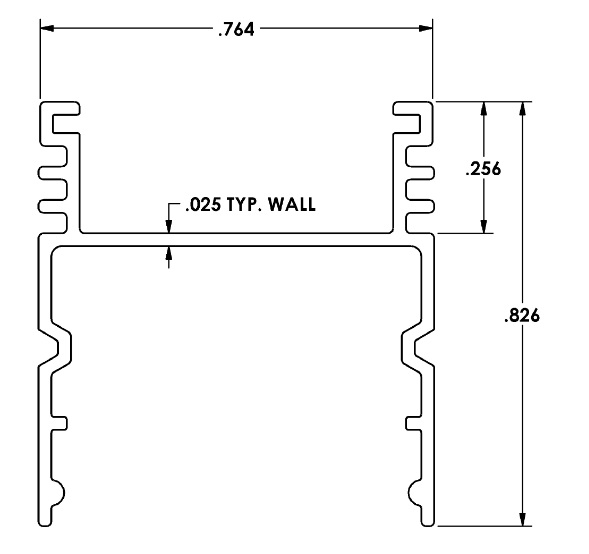

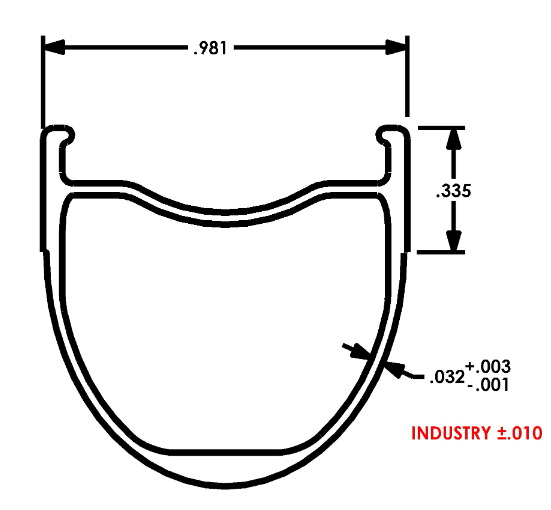

В следующей таблице приведены рекомендованные минимальные толщины стенки для различных алюминиевых сплавов на основе их свойств:

| сплава (дюймы) | Минимальная толщина стенки |

| 3003 | 0.020 |

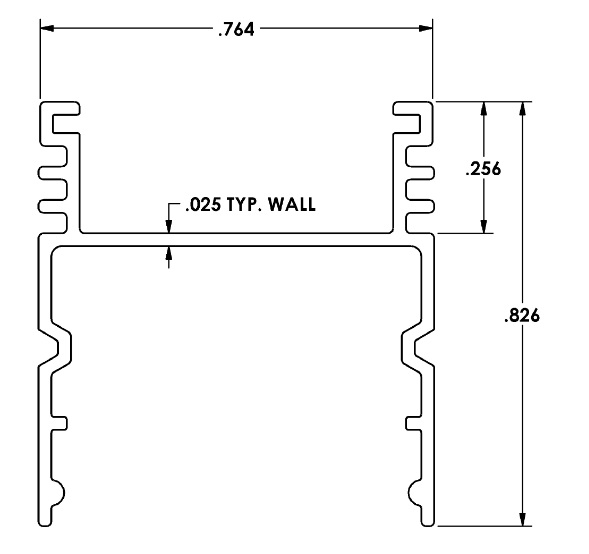

| 6063 | 0.025 |

| 6061 | 0.030 |

| 6082 | 0.200 |

Эти значения являются общими руководящими принципами и могут варьироваться в зависимости от конкретных требований и условий проектирования.

Подробный анализ общих алюминиевых сплавов

Сплав 3003

- Свойства: известные своей превосходной коррозионной стойкостью и формируемостью.

- Минимальная толщина стенки: до 0,020 дюйма может быть эффективно экструдирована.

- Приложения: обычно используются в кулинарной посуде, химическом оборудовании и резервуарах для хранения из -за хорошей работоспособности.

Сплав 6063

- Свойства: предлагает хорошую вытягиваемость и отделку поверхности; часто используется в архитектурных приложениях.

- Минимальная толщина стенки: обычно начинается с 0,025 дюйма.

- Приложения: широко используется в оконных рамах, дверных рамках и структурных приложениях, где важен эстетический вид.

Сплав 6061

- Свойства: высокая прочность и превосходная коррозионная стойкость; Более сложно выдать, чем некоторые другие сплавы.

- Минимальная толщина стенки: обычно требуется не менее 0,030 дюймов.

- Приложения: используется в аэрокосмических компонентах, автомобильных деталях, морских приложениях и других отраслях, где прочность имеет первостепенное значение.

Сплав 6082

- Свойства: известен своей высокой прочностью и хорошей коррозионной стойкостью.

- Минимальная толщина стенки: минимальная толщина может достигать 0,200 дюйма в зависимости от потребностей применения.

- Приложения: Идеально подходит для структурных применений, требующих высокой прочности, таких как мосты или компоненты тяжелой машины.

Соображения дизайна для минимальной толщины стенки

При разработке алюминиевой экструзии рассмотрите следующие лучшие практики:

- Единая толщина стенки: Цель равномерной толщины стенки по всему профилю, чтобы уменьшить нагрузку на матрицу во время производства. Изменения толщины могут привести к неравномерным скоростям охлаждения и потенциальному деформации или растрескиванию.

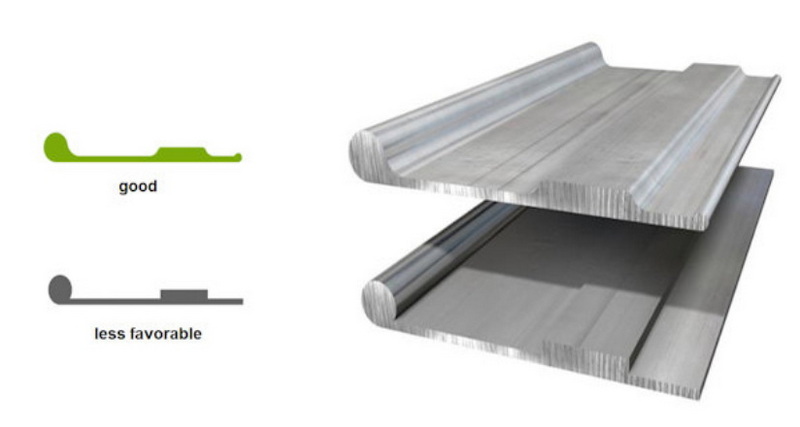

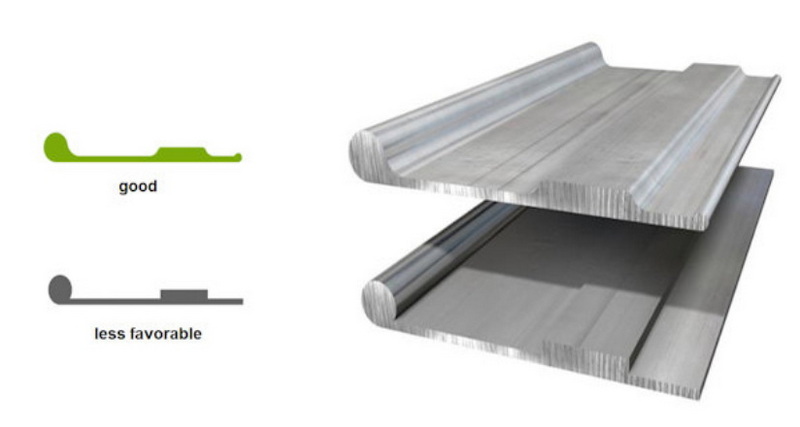

- Избегайте острых углов: включайте округлые углы вместо острых краев, чтобы усилить поток во время экструзии. Острые углы могут создавать концентрации напряжений, которые могут привести к разрушению при нагрузке.

- Симметричные профили: проектируйте симметричные формы, чтобы обеспечить ровный материал по течению через матрицу, что помогает поддерживать постоянную толщину стенки во всем профиле.

- Рассмотрим потребности после обработки: если после экструзии требуются дополнительные процессы обработки или отделки, включите их в свою конструкцию, чтобы избежать компромисса толщины стенки во время этих операций.

Проблемы с тонкими стенами

В то время как более тонкие стены могут снизить затраты на материал и вес, они также создают проблемы:

- Структурная целостность: недостаточная толщина стенки может привести к таким проблемам, как искажение или сбой при нагрузке. Тонкостенные структуры должны быть тщательно проанализированы с использованием анализа конечных элементов (FEA) для прогнозирования производительности при ожидаемых нагрузках.

- Экструзионные дефекты: более тонкие стенки увеличивают риск дефектов, таких как пористость или неполная экструзия. Поддержание правильного контроля температуры во время экструзии имеет решающее значение для достижения желаемой толщины стенки без дефектов.

Тестирование минимальной толщины стенки

Чтобы гарантировать, что минимальные спецификации толщины стенки выполняются во время производства, производители часто используют различные методы тестирования:

-Ультразвуковое тестирование (UT): этот метод неразрушающего тестирования использует высокочастотные звуковые волны для обнаружения недостатков в материалах. Это особенно полезно для выявления внутренних дефектов, которые могут поставить под угрозу целостность стенки.

-рентгеновская проверка: рентгеновская визуализация может выявлять внутренние структуры в экстразиях и помочь идентифицировать несоответствия в толщине стенки, которые могут быть не видны внешне.

- Проверка размеров: регулярные проверки размеров во время производства помогают обеспечить, чтобы профили соответствовали указанным допускам толщины стенки, а также общие размеры.

Приложения, требующие минимальной толщины стенки

Понимание минимальной толщины стенки имеет решающее значение в различных отраслях:

- Аэрокосмическая инженерия: в аэрокосмических приложениях все унции подсчитывают; Таким образом, инженеры стремятся к минимальному весу, обеспечивая максимальную прочность с помощью оптимизированных конструкций толщины стенки.

- Автомобильное производство: легкие компоненты повышают эффективность топлива, не жертвуя безопасностью или производительностью; Следовательно, автомобильные детали часто используют тонкостенные алюминиевые экструзии.

- Строительная отрасль: в строительных приложениях, таких как оконные рамы или структурные опоры, поддержание соответствующей толщины стенки обеспечивает долговечность при удовлетворении эстетических требований.

Заключение

Определение минимальной толщины стенки для экструзии алюминия имеет решающее значение для обеспечения как производительности, так и производительности. Рассматривая такие факторы, как тип сплава, форма профиля, размер и условия экструзии, дизайнеры могут указать соответствующую толщину стен, которые уравновешивают требования к прочтению с эффективностью производства. Следующие передовые практики в дизайне помогут достичь оптимальных результатов, при этом минимизируя потенциальные проблемы, связанные с тонкостенными экстразициями.

В итоге:

1. Понимание свойств сплава необходимо для определения соответствующей минимальной толщины стенки.

2. Конструктивные соображения, такие как однородность и угловые радиусы, значительно влияют на производство.

3. Методы тестирования играют жизненно важную роль в обеспечении контроля качества в процессах производства.

4. Приложения в различных отраслях подчеркивают важность оптимизации толщины стен для производительности и экономической эффективности.

Часто задаваемые вопросы

1. Какая самая тонкая стена может быть экструдирована?

Самая тонкая стена, которая может быть экструдирована, варьируется в зависимости от сплава, но обычно варьируется от 0,020 дюйма для сплава от 3003 до около 0,030 дюйма для сплава 6061.

2. Как форма профиля влияет на минимальную толщину стенки?

Сложные или асимметричные формы могут потребовать более толстых стенков, чтобы обеспечить конструктивную целостность во время использования по сравнению с более простыми симметричными профилями.

3. Могу ли я указать разные толщины стен в пределах одного профиля?

Да, изменяющаяся толщина стен в пределах одного профиля приемлема, но их следует делать осторожно, чтобы избежать проблем во время охлаждения и обработки.

4. Каковы общие применения для тонкостенных алюминиевых экстраогин?

Тонкостенные экструзии обычно используются в легких конструкциях, таких как рамы для окон, дверей и различных архитектурных применений, где экономия веса имеет решающее значение.

5. Как температура влияет на процесс экструзии?

Температура играет значительную роль в создании алюминия достаточно податливой для экструзии; Более высокие температуры обычно обеспечивают более тонкие стенки, но должны контролироваться, чтобы предотвратить дефекты.