ترك رسالة

المشاهدات: 222 المؤلف: ريبيكا وقت النشر: 17-12-2024 المنشأ: موقع

قائمة المحتوى

● العوامل المؤثرة على الحد الأدنى لسماكة الجدار

● الحد الأدنى من إرشادات سمك الجدار

● تحليل مفصل لسبائك الألومنيوم الشائعة

>> سبيكة 3003

>> سبيكة 6063

>> سبيكة 6061

>> سبيكة 6082

● اعتبارات التصميم للحد الأدنى من سمك الجدار

● اختبار الحد الأدنى لسماكة الجدار

● التطبيقات التي تتطلب اعتبارات الحد الأدنى لسماكة الجدار

● خاتمة

>> 1. ما هو أنحف جدار يمكن قذفه؟

>> 2. كيف يؤثر شكل الملف الشخصي على الحد الأدنى لسماكة الجدار؟

>> 3. هل يمكنني تحديد سمك جدار مختلف ضمن ملف تعريف واحد؟

>> 4. ما هي التطبيقات الشائعة لسحب الألمنيوم ذو الجدران الرقيقة؟

>> 5. كيف تؤثر درجة الحرارة على عملية البثق؟

إن بثق الألومنيوم هو عملية تصنيع مستخدمة على نطاق واسع وتسمح بإنشاء أشكال وملامح معقدة من سبائك الألومنيوم. أحد الاعتبارات الحاسمة في تصميم سحب الألمنيوم هو تحديد الحد الأدنى لسمك الجدار المطلوب للسلامة الهيكلية والأداء الوظيفي. سوف تستكشف هذه المقالة العوامل التي تؤثر على الحد الأدنى لسماكة الجدار، وتوفر إرشادات تعتمد على سبائك الألومنيوم المختلفة، وتناقش أفضل الممارسات في تصميم البثق.

يتضمن بثق الألومنيوم دفع قطع الألمنيوم الساخنة من خلال قالب لإنشاء شكل متواصل بمقطع عرضي محدد. تشبه هذه العملية عصر معجون الأسنان من أنبوب، حيث يحدد شكل القالب المنتج النهائي. إن تعدد استخدامات سحب الألمنيوم يسمح للمصنعين بإنشاء أشكال مختلفة، بما في ذلك المقاطع الصلبة والمجوفة وشبه المجوفة.

تبدأ عملية البثق بتسخين قطع الألومنيوم إلى درجة حرارة محددة، عادة ما بين 400 درجة فهرنهايت و900 درجة فهرنهايت (204 درجة مئوية إلى 482 درجة مئوية)، اعتمادًا على السبيكة المستخدمة. بمجرد تسخينه، يتم وضع البليت في مكبس البثق، حيث يتم دفعه عبر القالب بواسطة مكبس هيدروليكي. عندما يتدفق الألومنيوم عبر القالب، فإنه يأخذ شكل الفتحة، مما يخلق طولًا متواصلًا من المادة المبثوقة.

بعد البثق، يتم تبريد المقاطع عادةً باستخدام طرق التبريد بالهواء أو الماء. تساعد عملية التبريد هذه في ضبط خصائص المادة ويمكن أن تؤثر على قوتها وصلابتها النهائية. بعد التبريد، قد تخضع المقاطع المبثوقة لعمليات إضافية مثل القطع أو التصنيع أو معالجة السطح لتلبية متطلبات التطبيق المحددة.

هناك عدة عوامل تحدد الحد الأدنى لسماكة الجدار في عملية سحب الألمنيوم:

- نوع السبيكة: تتميز سبائك الألومنيوم المختلفة بخصائص ميكانيكية وخصائص تدفق مختلفة أثناء البثق. على سبيل المثال، تكون بعض السبائك أكثر ليونة ويمكن بثقها إلى جدران أرق دون المساس بالقوة.

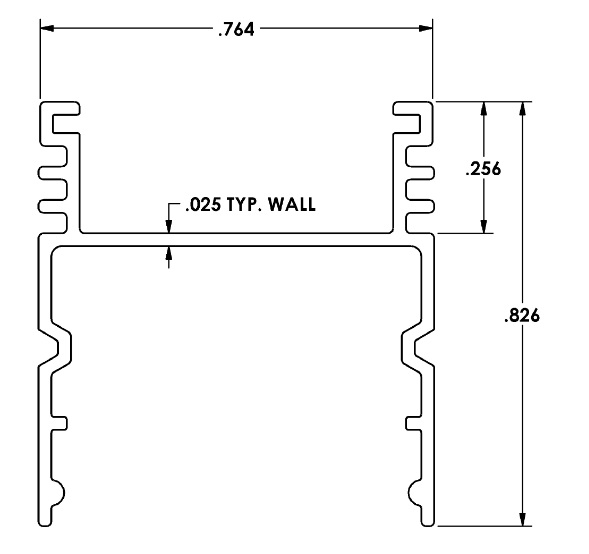

- شكل الملف الشخصي: يؤثر تعقيد الشكل الجانبي وتناسقه بشكل كبير على القدرة على بثق الجدران الرقيقة. قد تتطلب التصميمات الأكثر تعقيدًا جدرانًا أكثر سمكًا للحفاظ على السلامة الهيكلية.

- حجم المقطع: تتطلب المقاطع الأكبر عمومًا جدرانًا أكثر سمكًا بسبب زيادة مساحة السطح والضغوط المحتملة أثناء المعالجة والاستخدام.

- ظروف البثق: يمكن أن تؤثر درجة الحرارة والسرعة والضغط أثناء عملية البثق على كيفية بثق الجدران الرقيقة دون عيوب. يمكن أن تسمح درجات الحرارة المرتفعة بجدران أرق ولكنها قد تؤدي أيضًا إلى مشكلات أخرى مثل الأكسدة أو عيوب السطح.

- متطلبات الاستخدام النهائي: يلعب التطبيق المقصود للقطاع المبثوق دورًا مهمًا في تحديد سمك الجدار. سوف تتطلب الملفات الشخصية المستخدمة في التطبيقات الحاملة جدرانًا أكثر سمكًا مقارنة بتلك المستخدمة لأغراض الديكور.

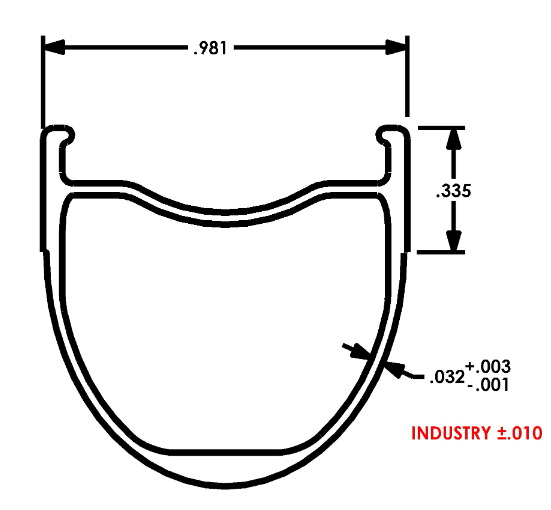

يلخص الجدول التالي الحد الأدنى الموصى به لسماكة الجدار لسبائك الألومنيوم المختلفة بناءً على خصائصها:

| للسبائك (بوصة) | الحد الأدنى لسماكة الجدار |

|---|---|

| 3003 | 0.020 |

| 6063 | 0.025 |

| 6061 | 0.030 |

| 6082 | 0.200 |

هذه القيم هي إرشادات عامة ويمكن أن تختلف بناءً على متطلبات وشروط التصميم المحددة.

- الخواص: معروف بمقاومته الممتازة للتآكل وقابليته للتشكيل.

- الحد الأدنى لسماكة الجدار: يمكن بثق ما يصل إلى 0.020 بوصة بشكل فعال.

- التطبيقات: يشيع استخدامها في أواني الطبخ، والمعدات الكيميائية، وصهاريج التخزين بسبب قابليتها للتشغيل الجيد.

- الخصائص: يوفر قابلية بثق جيدة وتشطيب سطحي؛ كثيرا ما تستخدم في التطبيقات المعمارية.

- الحد الأدنى لسماكة الجدار: يبدأ عادةً بـ 0.025 بوصة.

- التطبيقات: يستخدم على نطاق واسع في إطارات النوافذ وإطارات الأبواب والتطبيقات الهيكلية حيث يكون المظهر الجمالي مهمًا.

- الخصائص: قوة عالية ومقاومة ممتازة للتآكل. أكثر صعوبة في البثق من بعض السبائك الأخرى.

- الحد الأدنى لسماكة الجدار: يتطلب عمومًا 0.030 بوصة على الأقل.

- التطبيقات: تستخدم في مكونات الطيران وقطع غيار السيارات والتطبيقات البحرية وغيرها من الصناعات التي تكون فيها القوة ذات أهمية قصوى.

- الخصائص: يتميز بقوته العالية ومقاومته الجيدة للتآكل.

- الحد الأدنى لسماكة الجدار: يمكن أن يصل الحد الأدنى للسمك إلى 0.200 بوصة حسب احتياجات التطبيق.

- التطبيقات: مثالية للتطبيقات الهيكلية التي تتطلب قوة عالية، مثل الجسور أو مكونات الآلات الثقيلة.

عند تصميم سحب الألمنيوم، ضع في اعتبارك أفضل الممارسات التالية:

- سماكة الجدار الموحدة: تهدف إلى سماكة الجدار الموحدة في جميع أنحاء الملف الشخصي لتقليل الضغط على القالب أثناء الإنتاج. يمكن أن تؤدي الاختلافات في السُمك إلى معدلات تبريد غير متساوية واحتمالية التزييف أو التشقق.

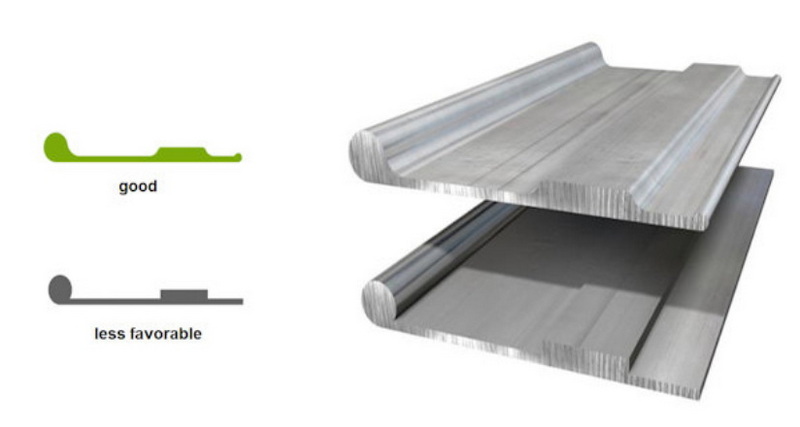

- تجنب الزوايا الحادة: قم بدمج الزوايا الدائرية بدلاً من الحواف الحادة لتعزيز التدفق أثناء البثق. يمكن للزوايا الحادة أن تخلق تركيزات ضغط قد تؤدي إلى الفشل تحت الحمل.

- مقاطع متماثلة: صمم أشكالًا متماثلة لضمان التدفق المتساوي للمواد عبر القالب، مما يساعد في الحفاظ على سماكة الجدار المتسقة في جميع أنحاء الملف الشخصي.

- ضع في اعتبارك احتياجات ما بعد المعالجة: إذا كانت هناك حاجة إلى عمليات تصنيع أو تشطيب إضافية بعد البثق، فضعها في الاعتبار في تصميمك لتجنب المساس بسمك الجدار أثناء هذه العمليات.

في حين أن الجدران الرقيقة يمكن أن تقلل من تكاليف المواد والوزن، إلا أنها تشكل أيضًا تحديات:

- السلامة الهيكلية: قد يؤدي سمك الجدار غير الكافي إلى مشاكل مثل التشويه أو الفشل تحت الحمل. يجب تحليل الهياكل ذات الجدران الرقيقة بعناية باستخدام تحليل العناصر المحدودة (FEA) للتنبؤ بالأداء في ظل الأحمال المتوقعة.

- عيوب البثق: الجدران الرقيقة تزيد من خطر حدوث عيوب مثل المسامية أو البثق غير الكامل. يعد الحفاظ على التحكم المناسب في درجة الحرارة أثناء البثق أمرًا بالغ الأهمية لتحقيق سمك الجدار المطلوب دون عيوب.

لضمان استيفاء الحد الأدنى من مواصفات سمك الجدار أثناء الإنتاج، غالبًا ما يستخدم المصنعون طرق اختبار مختلفة:

- الاختبار بالموجات فوق الصوتية (UT): تستخدم طريقة الاختبار غير المدمرة هذه موجات صوتية عالية التردد لاكتشاف العيوب داخل المواد. إنه مفيد بشكل خاص لتحديد العيوب الداخلية التي قد تؤثر على سلامة الجدار.

- الفحص بالأشعة السينية: يمكن أن يكشف التصوير بالأشعة السينية عن الهياكل الداخلية داخل البثق ويساعد في تحديد التناقضات في سمك الجدار التي قد لا تكون مرئية خارجيًا.

- فحص الأبعاد: تساعد فحوصات الأبعاد المنتظمة أثناء الإنتاج على التأكد من أن المقاطع تلبي التفاوتات المحددة لسمك الجدار بالإضافة إلى الأبعاد الإجمالية.

يعد فهم الحد الأدنى لسماكة الجدار أمرًا بالغ الأهمية في مختلف الصناعات:

- هندسة الفضاء الجوي: في تطبيقات الفضاء الجوي، كل أونصة لها أهميتها؛ وبالتالي، يسعى المهندسون جاهدين لتحقيق الحد الأدنى من الوزن مع ضمان أقصى قدر من القوة من خلال تصميمات سمك الجدار المحسنة.

- صناعة السيارات: تعمل المكونات خفيفة الوزن على تعزيز كفاءة استهلاك الوقود دون التضحية بالسلامة أو الأداء؛ لذلك، غالبًا ما تستخدم قطع غيار السيارات مقذوفات الألمنيوم ذات الجدران الرقيقة.

- صناعة البناء: في تطبيقات البناء مثل إطارات النوافذ أو الدعامات الهيكلية، يضمن الحفاظ على سمك الجدار المناسب المتانة مع تلبية المتطلبات الجمالية.

يعد تحديد الحد الأدنى لسماكة الجدار لقذف الألمنيوم أمرًا بالغ الأهمية لضمان الأداء وقابلية التصنيع. من خلال النظر في عوامل مثل نوع السبائك، وشكل التشكيل الجانبي، والحجم، وظروف البثق، يمكن للمصممين تحديد سمك الجدار المناسب الذي يوازن بين متطلبات القوة وكفاءة الإنتاج. سيساعد اتباع أفضل الممارسات في التصميم على تحقيق أفضل النتائج مع تقليل التحديات المحتملة المرتبطة بالسحب ذي الجدران الرقيقة.

في ملخص:

1. يعد فهم خصائص السبائك أمرًا ضروريًا لتحديد الحد الأدنى المناسب لسمك الجدار.

2. تؤثر اعتبارات التصميم مثل التوحيد ونصف قطر الزاوية بشكل كبير على قابلية التصنيع.

3. تلعب طرق الاختبار دورًا حيويًا في ضمان مراقبة الجودة خلال عمليات الإنتاج.

4. تسلط التطبيقات في مختلف الصناعات الضوء على أهمية تحسين سمك الجدار من أجل الأداء والفعالية من حيث التكلفة.

يختلف أنحف جدار يمكن بثقه حسب السبيكة ولكنه يتراوح عادةً من 0.020 بوصة للسبيكة 3003 إلى حوالي 0.030 بوصة للسبيكة 6061.

قد تتطلب الأشكال المعقدة أو غير المتماثلة جدرانًا أكثر سمكًا لضمان السلامة الهيكلية أثناء الاستخدام مقارنة بالمقاطع المتماثلة الأبسط.

نعم، يعد اختلاف سماكة الجدار داخل ملف تعريف واحد أمرًا مقبولًا ولكن يجب أن يتم ذلك بحذر لتجنب حدوث مشكلات أثناء التبريد والتصنيع الآلي.

تُستخدم عمليات البثق ذات الجدران الرقيقة بشكل شائع في الهياكل خفيفة الوزن مثل إطارات النوافذ والأبواب والتطبيقات المعمارية المختلفة التي يكون فيها توفير الوزن أمرًا بالغ الأهمية.

تلعب درجة الحرارة دورًا مهمًا في جعل الألومنيوم قابلاً للطرق بدرجة كافية للبثق؛ تسمح درجات الحرارة المرتفعة عادة بجدران أرق ولكن يجب التحكم فيها لمنع العيوب.