Inhaltsmenü

● Aluminium -Extrusion verstehen

>> Der Aluminium -Extrusionsprozess

● Faktoren, die die minimale Wandstärke beeinflussen

● Richtlinien für minimale Wandstärke

● Detaillierte Analyse gemeinsamer Aluminiumlegierungen

>> Legierung 3003

>> Legierung 6063

>> Legierung 6061

>> Legierung 6082

● Konstruktionsüberlegungen für die minimale Wandstärke

● Herausforderungen mit dünnen Wänden

● Mindestwanddicke testen

● Anwendungen, die Überlegungen zur Mindestwanddicke erfordern

● Abschluss

● FAQ

>> 1. Was ist die dünnste Wand, die extrudiert werden kann?

>> 2. Wie wirkt sich die Profilform auf die minimale Wandstärke aus?

>> 3. Kann ich in einem einzigen Profil verschiedene Wandstärken angeben?

>> 4. Was sind übliche Anwendungen für dünnwandige Aluminium-Extrusionen?

>> 5. Wie wirkt sich die Temperatur auf den Extrusionsprozess aus?

Die Aluminium -Extrusion ist ein weit verbreitetes Herstellungsprozess, das die Erstellung komplexer Formen und Profile von Aluminiumlegierungen ermöglicht. Eine der kritischen Überlegungen bei der Gestaltung von Aluminium -Extrusionen besteht darin, die für die strukturelle Integrität und Funktionalität erforderliche Mindestwanddicke zu bestimmen. In diesem Artikel werden die Faktoren untersucht, die die Mindestwanddicke beeinflussen, Richtlinien basieren, die auf verschiedenen Aluminiumlegierungen basieren, und die Best Practices im Extrusionsdesign diskutieren.

Aluminium -Extrusion verstehen

Die Aluminium-Extrusion besteht darin, erhitzte Aluminium-Billets durch einen Würfel zu erzwingen, um ein kontinuierliches Profil mit einem bestimmten Querschnitt zu erzeugen. Der Vorgang ähnelt dem Drücken von Zahnpasta aus einer Röhre, in der die Stempelform das Endprodukt definiert. Die Vielseitigkeit der Aluminium-Extrusion ermöglicht es den Herstellern, verschiedene Formen zu erstellen, einschließlich fester, hohl- und halbfolgter Profile.

Der Aluminium -Extrusionsprozess

Der Extrusionsprozess beginnt mit Heizung von Aluminium -Börsen auf eine bestimmte Temperatur, normalerweise zwischen 400 ° F und 900 ° F (204 ° C bis 482 ° C), abhängig von der verwendeten Legierung. Sobald er erhitzt ist, wird der Billet in eine Extrusionspresse gelegt, in der sie durch einen Stempel durch einen hydraulischen Widder gezwungen wird. Wenn das Aluminium durch den Würfel fließt, nimmt es die Form der Öffnung auf und erzeugt eine kontinuierliche Länge des extrudierten Materials.

Nach der Extrusion werden die Profile normalerweise mit Luft- oder Wasserlöschmethoden abgekühlt. Dieser Kühlprozess hilft dabei, die Eigenschaften des Materials festzulegen und kann seine endgültige Stärke und Härte beeinflussen. Nach dem Abkühlen können extrudierte Profile zusätzliche Prozesse wie Schneiden, Bearbeitung oder Oberflächenbehandlung durchlaufen, um die spezifischen Anwendungsanforderungen zu erfüllen.

Faktoren, die die minimale Wandstärke beeinflussen

Mehrere Faktoren bestimmen die minimale Wandstärke in der Aluminium -Extrusion:

- Legierungstyp: Unterschiedliche Aluminiumlegierungen haben während der Extrusion unterschiedliche mechanische Eigenschaften und Durchflussmerkmale. Zum Beispiel sind einige Legierungen duktiler und können in dünnere Wände extrudiert werden, ohne die Festigkeit zu beeinträchtigen.

- Profilform: Die Komplexität und Symmetrie des Profils beeinflussen die Fähigkeit, dünne Wände zu extrudieren. Ausführlichere Designs erfordern möglicherweise dickere Wände, um die strukturelle Integrität aufrechtzuerhalten.

- Größe des Profils: Größere Profile erfordern im Allgemeinen dickere Wände aufgrund einer erhöhten Oberfläche und potenziellen Belastungen während des Handhabung und der Verwendung.

- Extrusionsbedingungen: Temperatur, Geschwindigkeit und Druck während des Extrusionsprozesses können beeinflussen, wie dünne Wände ohne Defekte extrudiert werden können. Höhere Temperaturen können dünnere Wände ermöglichen, können aber auch zu anderen Problemen wie Oxidation oder Oberflächendefekten führen.

- Endnutzungsanforderungen: Die beabsichtigte Anwendung des extrudierten Profils spielt eine wichtige Rolle bei der Bestimmung der Wandstärke. Profile, die in tragenden Anwendungen verwendet werden, benötigen dickere Wände im Vergleich zu den für dekorativen Zwecke verwendeten Wände.

Richtlinien für minimale Wandstärke

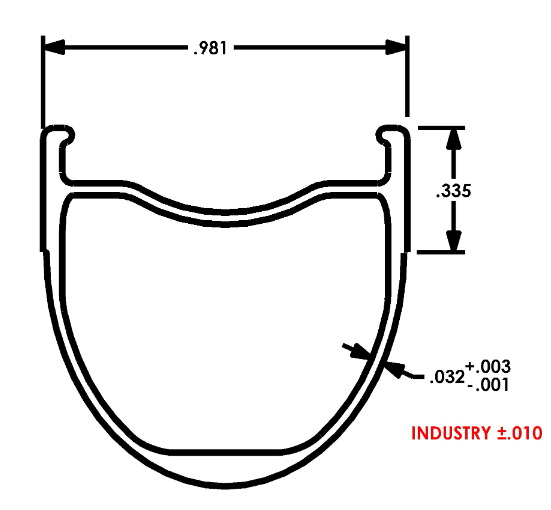

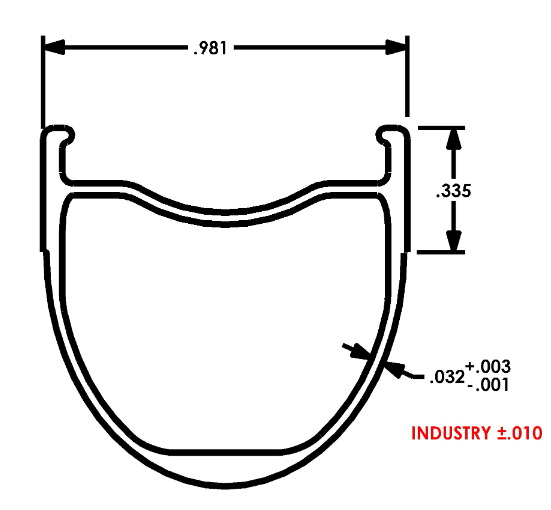

In der folgenden Tabelle werden die empfohlenen Mindestwanddicken für verschiedene Aluminiumlegierungen basierend auf ihren Eigenschaften zusammengefasst:

| . |

Mindestwanddicke der Legierung (Zoll) |

| 3003 |

0.020 |

| 6063 |

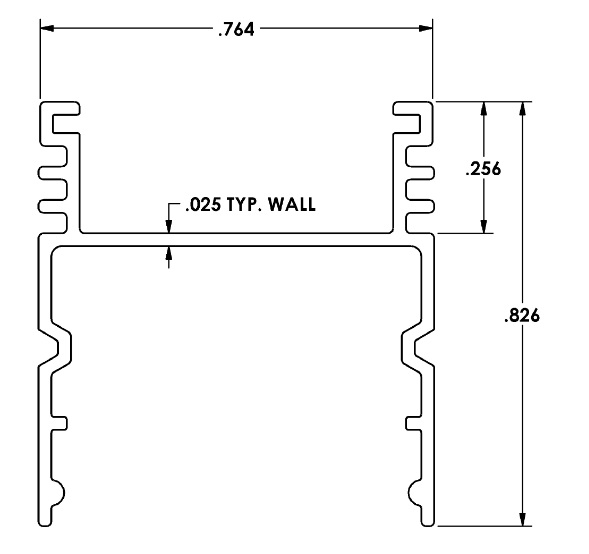

0.025 |

| 6061 |

0.030 |

| 6082 |

0.200 |

Diese Werte sind allgemeine Richtlinien und können je nach bestimmten Entwurfsanforderungen und -bedingungen variieren.

Detaillierte Analyse gemeinsamer Aluminiumlegierungen

Legierung 3003

- Eigenschaften: Bekannt für seine hervorragende Korrosionsbeständigkeit und Formbarkeit.

- Mindestwanddicke: Nur 0,020 Zoll können effektiv extrudiert werden.

- Anwendungen: häufig für Kochutensilien, chemische Geräte und Lagertanks verwendet, da sie gute Verarbeitbarkeiten haben.

Legierung 6063

- Eigenschaften: bietet gute Extruzierbarkeit und Oberflächenbeschaffung; häufig in architektonischen Anwendungen verwendet.

- Mindestwanddicke: Beginnt normalerweise bei 0,025 Zoll.

- Anwendungen: In Fensterrahmen, Türrahmen und strukturellen Anwendungen, bei denen das ästhetische Erscheinungsbild wichtig ist, wird weit verbreitet.

Legierung 6061

- Eigenschaften: hohe Festigkeit und exzellente Korrosionsbeständigkeit; Herausfordernder zu extrudieren als einige andere Legierungen.

- Mindestwanddicke: Im Allgemeinen benötigt es mindestens 0,030 Zoll.

- Anwendungen: Wird in Luft- und Raumfahrtkomponenten, Automobilteilen, Meeresanwendungen und anderen Branchen verwendet, in denen die Stärke von größter Bedeutung ist.

Legierung 6082

- Eigenschaften: bekannt für seine hohe Festigkeit und gute Korrosionsbeständigkeit.

- Mindestwanddicke: Die Mindestdicke kann je nach Anwendungsbedarf bis zu 0,200 Zoll erreichen.

- Anwendungen: Ideal für strukturelle Anwendungen, die eine hohe Festigkeit erfordern, z. B. Brücken oder schwere Maschinenkomponenten.

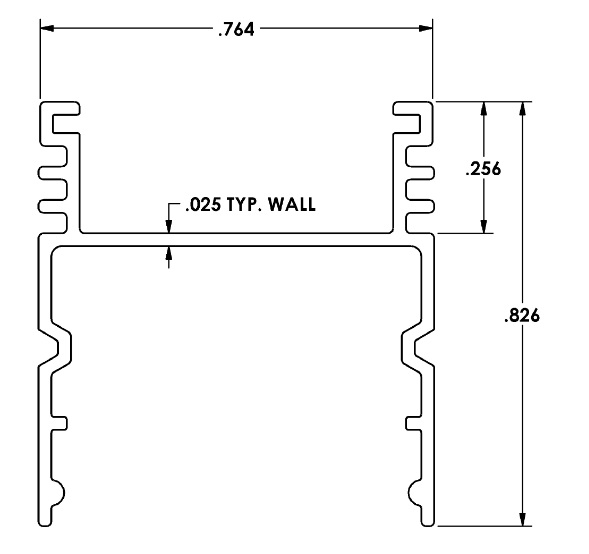

Konstruktionsüberlegungen für die minimale Wandstärke

Betrachten Sie beim Entwerfen einer Aluminium -Extrusion die folgenden Best Practices:

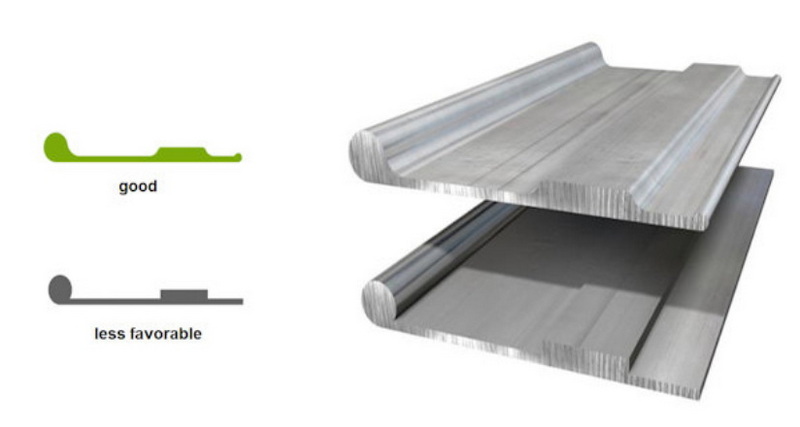

- Einheitliche Wandstärke: Ziel für eine gleichmäßige Wandstärke im gesamten Profil, um die Belastung des Würfels während der Produktion zu verringern. Variationen der Dicke können zu ungleichmäßigen Kühlraten und potenziellen Verzerrungen oder Knacken führen.

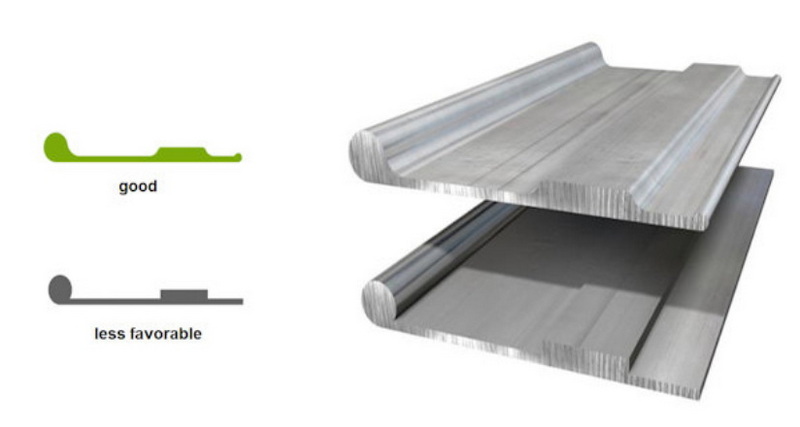

- Scharfe Ecken vermeiden: Integrieren Sie abgerundete Ecken anstelle von scharfen Kanten, um den Fluss während der Extrusion zu verbessern. Scharfe Ecken können Spannungskonzentrationen erzeugen, die zu einem Ausfall unter Last führen können.

- Symmetrische Profile: Entwurf symmetrische Formen, um einen sogar materiellen Fluss durch den Würfel zu gewährleisten, wodurch die konsistente Wandstärke im gesamten Profil aufrechterhalten wird.

- Berücksichtigen Sie die Nachbearbeitungsbedürfnisse: Wenn nach der Extrusion zusätzliche Bearbeitungs- oder Veredelungsprozesse erforderlich sind, berücksichtigen Sie diese in Ihr Design, um eine gefährdete Wandstärke während dieser Operationen zu vermeiden.

Herausforderungen mit dünnen Wänden

Während dünnere Wände Materialkosten und Gewicht senken können, stellen sie auch Herausforderungen dar:

- Strukturintegrität: Eine unzureichende Wandstärke kann zu Problemen wie Verzerrungen oder Versagen unter Last führen. Dünnwandige Strukturen müssen sorgfältig mithilfe der Finite-Elemente-Analyse (FEA) analysiert werden, um die Leistung bei erwarteten Lasten vorherzusagen.

- Extrusionsdefekte: Dünnere Wände erhöhen das Risiko von Defekten wie Porosität oder unvollständiger Extrusion. Die Aufrechterhaltung der ordnungsgemäßen Temperaturregelung während der Extrusion ist entscheidend, um die gewünschte Wandstärke ohne Defekte zu erreichen.

Mindestwanddicke testen

Um sicherzustellen, dass die minimalen Wandstärkenspezifikationen während der Produktion erfüllt werden, verwenden die Hersteller häufig verschiedene Testmethoden:

-Ultraschalltests (UT): Diese nicht-zerstörerische Testmethode verwendet Hochfrequenz-Schallwellen, um Fehler in Materialien zu erkennen. Es ist besonders nützlich, um interne Defekte zu identifizieren, die die Wandintegrität beeinträchtigen können.

-Röntgeninspektion: Röntgenbildgebung kann interne Strukturen innerhalb von Extrusionen aufzeigen und dazu beitragen, Inkonsistenzen in der Wandstärke zu identifizieren, die möglicherweise nicht extern sichtbar sind.

- Dimensional Inspektion: Regelmäßige dimensionale Überprüfungen während der Produktion tragen dazu bei, dass Profile bestimmte Toleranzen für die Wandstärke sowie die Gesamtabmessungen erfüllen.

Anwendungen, die Überlegungen zur Mindestwanddicke erfordern

Das Verständnis der minimalen Wandstärke ist in verschiedenen Branchen von entscheidender Bedeutung:

- Luft- und Raumfahrttechnik: In Luft- und Raumfahrtanwendungen zählt jede Unze; Somit streben die Ingenieure ein minimales Gewicht an und gewährleisten gleichzeitig die maximale Festigkeit durch optimierte Wandstärke.

- Automobilherstellung: Leichte Komponenten verbessern die Kraftstoffeffizienz, ohne die Sicherheit oder Leistung zu beeinträchtigen. Daher verwenden Automobilteile häufig dünnwandige Aluminium-Extrusionen.

.

Abschluss

Die Bestimmung der minimalen Wandstärke für die Aluminium -Extrusion ist entscheidend für die Gewährleistung der Leistung und der Herstellung. Durch die Berücksichtigung von Faktoren wie Leichtmetalltypen, Profilform, Größe und Extrusionsbedingungen können Designer geeignete Wandstärken angeben, die die Anforderungen an die Stärke mit Produktionseffizienz ausgleichen. Das Befolgen von Best Practices im Design wird dazu beitragen, optimale Ergebnisse zu erzielen und gleichzeitig mögliche Herausforderungen im Zusammenhang mit dünnwandigen Extrusionen zu minimieren.

Zusammenfassend:

1. Das Verständnis von Legierungseigenschaften ist für die Bestimmung der geeigneten Mindestwanddicke von wesentlicher Bedeutung.

2. Konstruktionsüberlegungen wie Gleichmäßigkeit und Eckradien beeinflussen die Herstellbarkeit erheblich.

3. Die Testmethoden spielen eine wichtige Rolle bei der Gewährleistung der Qualitätskontrolle während der gesamten Produktionsprozesse.

4. Anwendungen in verschiedenen Branchen unterstreichen die Bedeutung der Optimierung der Wandstärke für Leistung und Kosteneffizienz.

FAQ

1. Was ist die dünnste Wand, die extrudiert werden kann?

Die dünnste Wand, die extrudiert werden kann, variiert je nach Legierung, reicht jedoch typischerweise zwischen 0,020 Zoll für eine Legierung von 3003 bis etwa 0,030 Zoll für Legierung 6061.

2. Wie wirkt sich die Profilform auf die minimale Wandstärke aus?

Komplexe oder asymmetrische Formen benötigen möglicherweise dickere Wände, um die strukturelle Integrität während der Verwendung im Vergleich zu einfacheren symmetrischen Profilen sicherzustellen.

3. Kann ich in einem einzigen Profil verschiedene Wandstärken angeben?

Ja, variierende Wandstärken innerhalb eines einzelnen Profils sind akzeptabel, sollten jedoch vorsichtig durchgeführt werden, um Probleme während des Abkühlens und Bearbeitens zu vermeiden.

4. Was sind übliche Anwendungen für dünnwandige Aluminium-Extrusionen?

Dünnwandige Extrusionen werden üblicherweise in leichten Strukturen wie Frames für Fenster, Türen und verschiedene architektonische Anwendungen verwendet, bei denen Gewichtseinsparungen kritisch sind.

5. Wie wirkt sich die Temperatur auf den Extrusionsprozess aus?

Die Temperatur spielt eine wichtige Rolle bei der Form von Aluminium für die Extrusion. Höhere Temperaturen ermöglichen typischerweise dünnere Wände, müssen jedoch kontrolliert werden, um Mängel zu vermeiden.