Meniu de conținut

● Înțelegerea extrudării aluminiului

>> Procesul de extrudare a aluminiului

● Factori care influențează grosimea minimă a peretelui

● Ghiduri minime de grosime a peretelui

● Analiza detaliată a aliajelor comune de aluminiu

>> Aliaj 3003

>> Aliaj 6063

>> Aliaj 6061

>> Aliaj 6082

● Considerații de proiectare pentru grosimea minimă a peretelui

● Provocări cu pereți subțiri

● Testarea grosimii minime a peretelui

● Aplicații care necesită considerații minime de grosime a peretelui

● Concluzie

● FAQ

>> 1. Care este cel mai subțire perete care poate fi extrudat?

>> 2. Cum afectează forma profilului grosimea minimă a peretelui?

>> 3. Pot specifica diferite grosimi de perete într -un singur profil?

>> 4. Care sunt aplicațiile obișnuite pentru extruziile din aluminiu cu pereți subțiri?

>> 5. Cum afectează temperatura procesul de extrudare?

Extrudarea aluminiului este un proces de fabricație utilizat pe scară largă, care permite crearea de forme și profiluri complexe din aliaje de aluminiu. Una dintre considerentele critice în proiectarea extrudărilor de aluminiu este determinarea grosimii minime a peretelui necesare pentru integritatea și funcționalitatea structurală. Acest articol va explora factorii care influențează grosimea minimă a peretelui, va oferi ghiduri bazate pe diferite aliaje de aluminiu și va discuta despre cele mai bune practici în proiectarea extrudării.

Înțelegerea extrudării aluminiului

Extruziunea de aluminiu implică forțarea piloturilor de aluminiu încălzite printr-o matriță pentru a crea un profil continuu cu o secțiune transversală specifică. Procesul este asemănător cu stoarcerea pastă de dinți dintr -un tub, unde forma matriței definește produsul final. Versatilitatea extrudării din aluminiu permite producătorilor să creeze diferite forme, inclusiv profiluri solide, goale și semi-ulere.

Procesul de extrudare a aluminiului

Procesul de extrudare începe cu încălzirea de aluminiu la o temperatură specifică, de obicei între 400 ° F și 900 ° F (204 ° C până la 482 ° C), în funcție de aliajul utilizat. Odată încălzit, factura este plasată într -o presă de extrudare, unde este forțată printr -o matriță de un RAM hidraulic. Pe măsură ce aluminiul curge prin matriță, acesta ia forma deschiderii, creând o lungime continuă a materialului extrudat.

După extrudare, profilurile sunt de obicei răcite folosind metode de stingere a aerului sau a apei. Acest proces de răcire ajută la stabilirea proprietăților materialului și poate influența rezistența și duritatea finală. În urma răcirii, profilurile extrudate pot fi supuse unor procese suplimentare, cum ar fi tăierea, prelucrarea sau tratamentul de suprafață pentru a satisface cerințele specifice de aplicare.

Factori care influențează grosimea minimă a peretelui

Câțiva factori determină grosimea minimă a peretelui în extrudarea aluminiului:

- Tip de aliaj: diferite aliaje de aluminiu au proprietăți mecanice variate și caracteristici ale fluxului în timpul extrudării. De exemplu, unele aliaje sunt mai ductile și pot fi extrudate în pereți mai subțiri, fără a compromite rezistența.

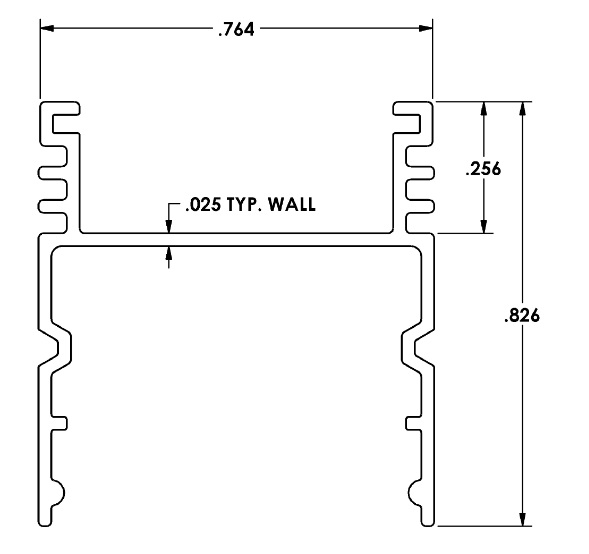

- Forma profilului: complexitatea și simetria profilului are impact semnificativ asupra capacității de a extinde pereții subțiri. Modelele mai complexe pot necesita pereți mai groși pentru a menține integritatea structurală.

- Mărimea profilului: Profilurile mai mari necesită, în general, pereți mai groși, datorită suprafeței crescute și a tensiunilor potențiale în timpul manipulării și utilizării.

- Condiții de extrudare: temperatura, viteza și presiunea în timpul procesului de extrudare pot afecta modul în care pereții subțiri pot fi extruși fără defecte. Temperaturile mai ridicate pot permite pereții mai subțiri, dar pot duce, de asemenea, la alte probleme precum oxidarea sau defectele de suprafață.

- Cerințe de utilizare finală: Aplicarea prevăzută a profilului extrudat joacă un rol semnificativ în determinarea grosimii peretelui. Profilurile utilizate în aplicațiile purtătoare de încărcare vor necesita pereți mai groși în comparație cu cele utilizate în scopuri decorative.

Ghiduri minime de grosime a peretelui

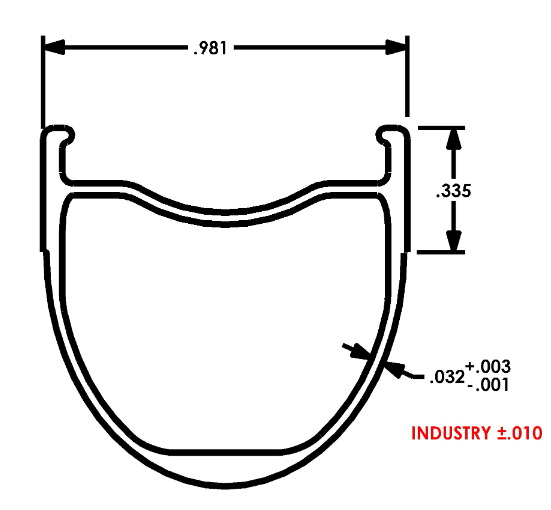

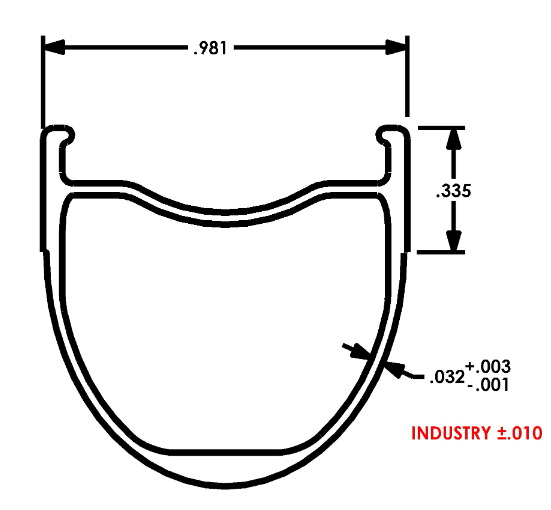

Următorul tabel rezumă grosimile minime recomandate de perete pentru diverse aliaje de aluminiu pe baza proprietăților lor:

| din aliaj (inci) | Grosimea minimă a peretelui |

| 3003 | 0.020 |

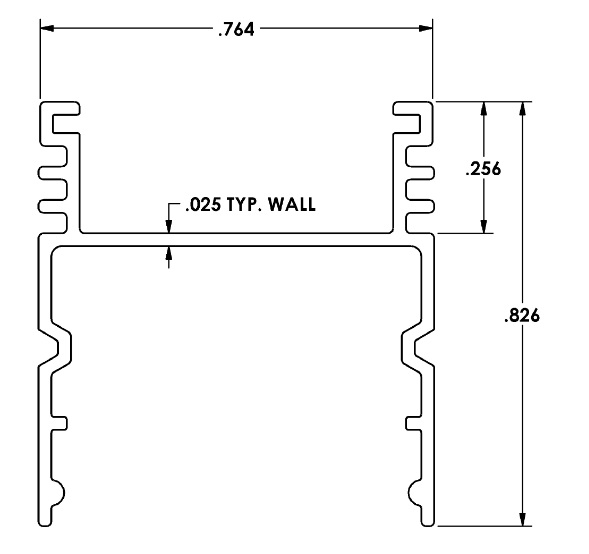

| 6063 | 0.025 |

| 6061 | 0.030 |

| 6082 | 0.200 |

Aceste valori sunt orientări generale și pot varia în funcție de cerințele și condițiile specifice de proiectare.

Analiza detaliată a aliajelor comune de aluminiu

Aliaj 3003

- Proprietăți: cunoscută pentru rezistența sa și formabilitate excelentă de coroziune.

- Grosimea minimă a peretelui: până la 0,020 inci poate fi extrudată eficient.

- Aplicații: utilizate în mod obișnuit în ustensilele de gătit, echipamentele chimice și rezervoarele de depozitare datorită funcționării sale bune.

Aliaj 6063

- Proprietăți: oferă o bună extrudabilitate și finisaj de suprafață; Adesea utilizat în aplicații arhitecturale.

- Grosimea minimă a peretelui: de obicei începe de la 0,025 inci.

- Aplicații: utilizate pe scară largă în rame ferestre, rame de ușă și aplicații structurale în care aspectul estetic este important.

Aliaj 6061

- Proprietăți: rezistență de mare rezistență și rezistență excelentă la coroziune; Mai dificil de extras decât alte aliaje.

- Grosimea minimă a peretelui: în general necesită cel puțin 0,030 inci.

- Aplicații: utilizate în componente aerospațiale, piese auto, aplicații marine și alte industrii în care rezistența este primordială.

Aliaj 6082

- Proprietăți: cunoscut pentru rezistența sa ridicată și rezistența la coroziune bună.

- Grosimea minimă a peretelui: grosimea minimă poate ajunge până la 0,200 inci în funcție de nevoile aplicației.

- Aplicații: ideale pentru aplicații structurale care necesită rezistență ridicată, cum ar fi poduri sau componente de utilaje grele.

Considerații de proiectare pentru grosimea minimă a peretelui

Când proiectați o extrudare de aluminiu, luați în considerare următoarele bune practici:

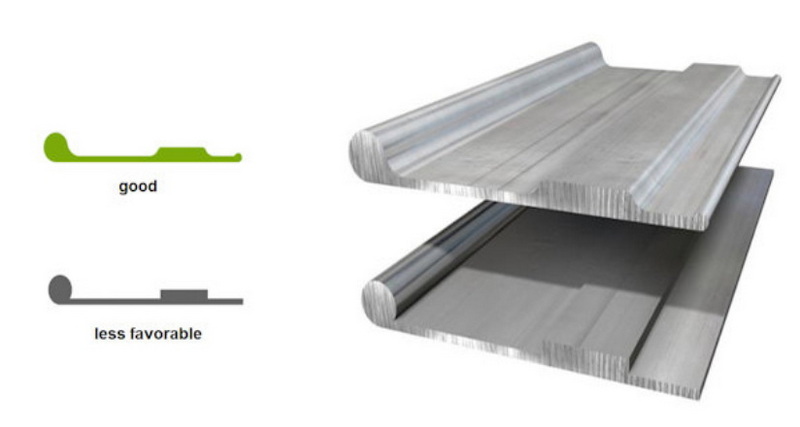

- Grosimea uniformă a peretelui: vizați o grosime uniformă a peretelui pe întregul profil pentru a reduce stresul pe matriță în timpul producției. Variațiile grosimii pot duce la rate de răcire inegale și de deformare potențială sau de fisurare.

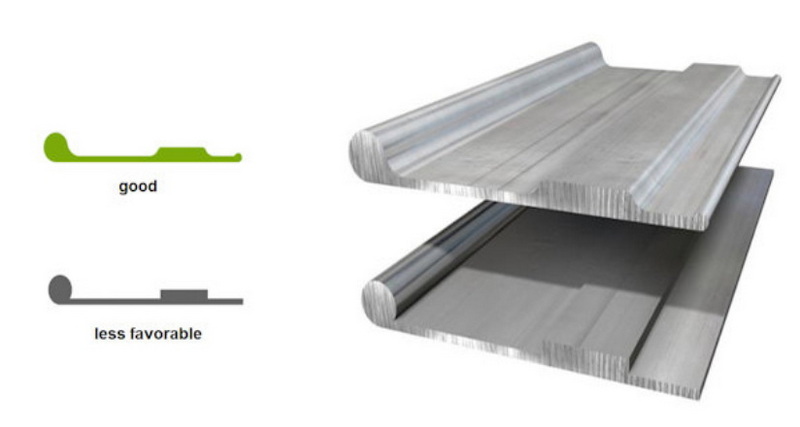

- Evitați colțurile ascuțite: încorporați colțuri rotunjite în loc de margini ascuțite pentru a îmbunătăți fluxul în timpul extrudării. Colțurile ascuțite pot crea concentrații de stres care pot duce la eșec sub sarcină.

- Profiluri simetrice: proiectați forme simetrice pentru a asigura curgerea chiar a materialului prin matriță, ceea ce ajută la menținerea unei grosime constantă a peretelui în întregul profil.

- Luați în considerare nevoile de post-procesare: Dacă sunt necesare procese suplimentare de prelucrare sau finisare după extrudare, faceți-le în proiectarea dvs. pentru a evita compromiterea grosimii peretelui în timpul acestor operațiuni.

Provocări cu pereți subțiri

În timp ce pereții mai subțiri pot reduce costurile și greutatea materialelor, acestea reprezintă, de asemenea, provocări:

- Integritate structurală: Grosimea insuficientă a peretelui poate duce la probleme precum distorsiunea sau eșecul sub sarcină. Structurile cu pereți subțiri trebuie analizate cu atenție folosind analiza elementelor finite (FEA) pentru a prezice performanța sub sarcinile așteptate.

- Defecte de extrudare: Pereții mai subțiri cresc riscul de defecte precum porozitatea sau extrudarea incompletă. Menținerea controlului corespunzător al temperaturii în timpul extrudării este crucială pentru obținerea grosimii dorite de perete fără defecte.

Testarea grosimii minime a peretelui

Pentru a se asigura că specificațiile minime ale grosimii peretelui sunt îndeplinite în timpul producției, producătorii folosesc adesea diverse metode de testare:

-Testare cu ultrasunete (UT): Această metodă de testare nedistructivă folosește unde sonore de înaltă frecvență pentru a detecta defecte în cadrul materialelor. Este util în special pentru identificarea defectelor interne care pot compromite integritatea peretelui.

-Inspecție cu raze X: Imagistica cu raze X pot dezvălui structuri interne în cadrul extrudărilor și poate ajuta la identificarea inconsistențelor în grosimea peretelui care poate să nu fie vizibile extern.

- Inspecție dimensională: Verificările dimensionale obișnuite în timpul producției ajută la asigurarea faptului că profilurile îndeplinesc toleranțele specificate pentru grosimea peretelui, precum și dimensiunile generale.

Aplicații care necesită considerații minime de grosime a peretelui

Înțelegerea grosimii minime a peretelui este crucială în diferite industrii:

- Inginerie aerospațială: în aplicații aerospațiale, fiecare uncie contează; Astfel, inginerii se străduiesc pentru o greutate minimă, asigurând în același timp rezistența maximă prin proiectarea optimizată a grosimii peretelui.

- Fabricarea auto: componentele ușoare îmbunătățesc eficiența combustibilului fără a sacrifica siguranța sau performanța; Prin urmare, piesele auto utilizează adesea extruziuni de aluminiu cu pereți subțiri.

- Industria construcțiilor: în aplicații de construcții, cum ar fi rame pentru ferestre sau suporturi structurale, menținerea grosimii adecvate ale peretelui asigură durabilitatea în timp ce îndeplinesc cerințele estetice.

Concluzie

Determinarea grosimii minime a peretelui pentru extrudarea de aluminiu este crucială pentru a asigura atât performanța, cât și fabricarea. Luând în considerare factori precum tipul de aliaj, forma profilului, dimensiunea și condițiile de extrudare, proiectanții pot specifica grosimile adecvate ale peretelui care echilibrează cerințele de rezistență cu eficiența producției. Urmarea celor mai bune practici în proiectare va ajuta la obținerea unor rezultate optime, reducând în același timp provocările potențiale asociate cu extruziile cu pereți subțiri.

În concluzie:

1. Înțelegerea proprietăților aliajului este esențială pentru determinarea grosimii minime adecvate ale peretelui.

2. Considerații de proiectare, cum ar fi uniformitatea și razele de colț afectează în mod semnificativ producția.

3. Metodele de testare joacă un rol vital în asigurarea controlului calității pe parcursul proceselor de producție.

4. Aplicațiile din diferite industrii evidențiază importanța optimizării grosimii peretelui pentru performanță și rentabilitate.

FAQ

1. Care este cel mai subțire perete care poate fi extrudat?

Cel mai subțire perete care poate fi extrudat variază în funcție de aliaj, dar de obicei variază de la 0,020 inci pentru aliaj 3003 la aproximativ 0,030 inci pentru aliaj 6061.

2. Cum afectează forma profilului grosimea minimă a peretelui?

Formele complexe sau asimetrice pot necesita pereți mai groși pentru a asigura integritatea structurală în timpul utilizării în comparație cu profilurile simetrice mai simple.

3. Pot specifica diferite grosimi de perete într -un singur profil?

Da, grosimile variabile ale peretelui într -un singur profil sunt acceptabile, dar ar trebui să fie făcute cu precauție pentru a evita problemele în timpul răcirii și prelucrării.

4. Care sunt aplicațiile obișnuite pentru extruziile din aluminiu cu pereți subțiri?

Extruțiile cu pereți subțiri sunt utilizate în mod obișnuit în structuri ușoare, cum ar fi cadre pentru ferestre, uși și diverse aplicații arhitecturale în care economiile de greutate sunt critice.

5. Cum afectează temperatura procesul de extrudare?

Temperatura joacă un rol semnificativ în fabricarea de aluminiu suficient pentru extrudare; Temperaturile mai ridicate permit de obicei pereți mai subțiri, dar trebuie controlate pentru a preveni defectele.