İçerik Menüsü

● Alüminyum ekstrüzyonu anlamak

>> Alüminyum ekstrüzyon işlemi

● Minimum duvar kalınlığını etkileyen faktörler

● Minimum duvar kalınlığı yönergeleri

● Yaygın alüminyum alaşımlarının ayrıntılı analizi

>> Alaşım 3003

>> Alaşım 6063

>> Alaşım 6061

>> Alaşım 6082

● Minimum duvar kalınlığı için tasarım hususları

● İnce duvarlarla zorluklar

● Minimum duvar kalınlığını test etmek

● Minimum duvar kalınlığı hususları gerektiren uygulamalar

● Çözüm

● SSS

>> 1. Ekstrüde edilebilecek en ince duvar nedir?

>> 2. Profil şekli minimum duvar kalınlığını nasıl etkiler?

>> 3. Tek bir profilde farklı duvar kalınlıkları belirtebilir miyim?

>> 4. İnce duvarlı alüminyum ekstrüzyonlar için yaygın uygulamalar nelerdir?

>> 5. Sıcaklık ekstrüzyon işlemini nasıl etkiler?

Alüminyum ekstrüzyon, alüminyum alaşımlarından karmaşık şekil ve profillerin oluşturulmasına izin veren yaygın olarak kullanılan bir üretim sürecidir. Alüminyum ekstrüzyonların tasarlanmasındaki kritik hususlar, yapısal bütünlük ve işlevsellik için gereken minimum duvar kalınlığını belirlemektir. Bu makale minimum duvar kalınlığını etkileyen faktörleri araştıracak, farklı alüminyum alaşımlarına dayanan kılavuzlar sağlayacak ve ekstrüzyon tasarımındaki en iyi uygulamaları tartışacaktır.

Alüminyum ekstrüzyonu anlamak

Alüminyum ekstrüzyon, ısıtmalı alüminyum kütüklerin belirli bir kesitli sürekli bir profil oluşturmak için bir kalıptan zorlamayı içerir. İşlem, kalıp şeklinin nihai ürünü tanımladığı bir tüpten diş macunu sıkmaya benzer. Alüminyum ekstrüzyonun çok yönlülüğü, üreticilerin katı, içi boş ve yarı-takip profilleri de dahil olmak üzere çeşitli şekiller oluşturmalarını sağlar.

Alüminyum ekstrüzyon işlemi

Ekstrüzyon işlemi, kullanılan alaşıma bağlı olarak, genellikle 204 ° C ila 482 ° C (204 ° C ila 482 ° C) belirli bir sıcaklığa ısıtma ile başlar. Isıtıldıktan sonra, kütük bir ekstrüzyon presine yerleştirilir, burada bir hidrolik koç ile kalıptan zorlanır. Alüminyum kalıptan akarken, açıklığın şeklini alır ve sürekli bir ekstrüde malzeme uzunluğu oluşturur.

Ekstrüzyondan sonra, profiller tipik olarak hava veya su söndürme yöntemleri kullanılarak soğutulur. Bu soğutma işlemi, malzemenin özelliklerini ayarlamaya yardımcı olur ve son gücünü ve sertliğini etkileyebilir. Soğutmayı takiben, ekstrüde edilmiş profiller, belirli uygulama gereksinimlerini karşılamak için kesme, işleme veya yüzey işlemi gibi ek işlemlere tabi olabilir.

Minimum duvar kalınlığını etkileyen faktörler

Alüminyum ekstrüzyonundaki minimum duvar kalınlığını çeşitli faktörler belirler:

- Alaşım tipi: Farklı alüminyum alaşımlar, ekstrüzyon sırasında değişen mekanik özelliklere ve akış özelliklerine sahiptir. Örneğin, bazı alaşımlar daha sünektir ve güçten ödün vermeden daha ince duvarlara ekstrüde edilebilir.

- Profil şekli: Profilin karmaşıklığı ve simetrisi, ince duvarları ekstrüde etme yeteneğini önemli ölçüde etkiler. Daha karmaşık tasarımlar, yapısal bütünlüğü korumak için daha kalın duvarlar gerektirebilir.

- Profilin büyüklüğü: Daha büyük profiller genellikle artan yüzey alanı ve kullanım ve kullanım sırasında potansiyel gerilmeler nedeniyle daha kalın duvarlar gerektirir.

- Ekstrüzyon koşulları: Ekstrüzyon işlemi sırasında sıcaklık, hız ve basınç, ince duvarların kusurlar olmadan nasıl ekstrüde edilebileceğini etkileyebilir. Daha yüksek sıcaklıklar daha ince duvarlara izin verebilir, ancak oksidasyon veya yüzey kusurları gibi diğer sorunlara da yol açabilir.

- Son Kullanım Gereksinimleri: Ekstrüde edilmiş profilin amaçlanan uygulanması, duvar kalınlığının belirlenmesinde önemli bir rol oynar. Yük taşıyan uygulamalarda kullanılan profiller, dekoratif amaçlar için kullanılanlara kıyasla daha kalın duvarlar gerektirecektir.

Minimum duvar kalınlığı yönergeleri

Aşağıdaki tablo, özelliklerine göre çeşitli alüminyum alaşımlar için önerilen minimum duvar kalınlıklarını özetlemektedir:

| alaşım | minimum duvar kalınlığı (inç) |

| 3003 | 0.020 |

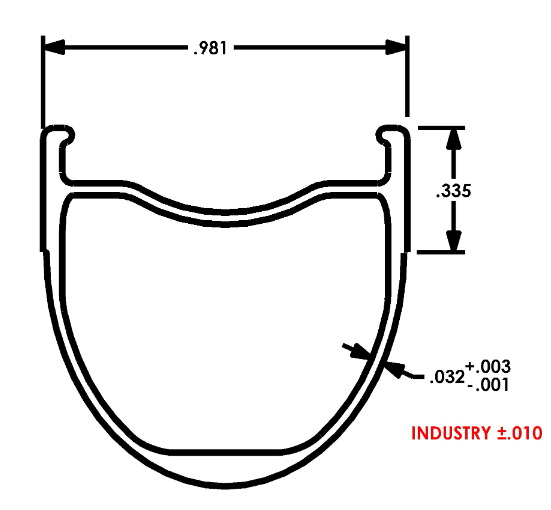

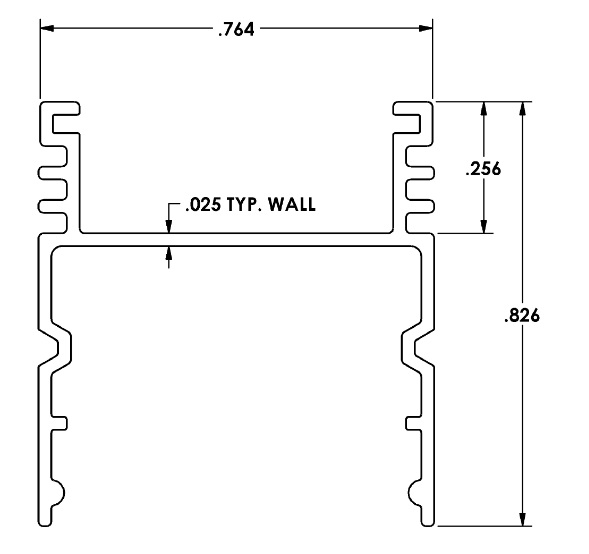

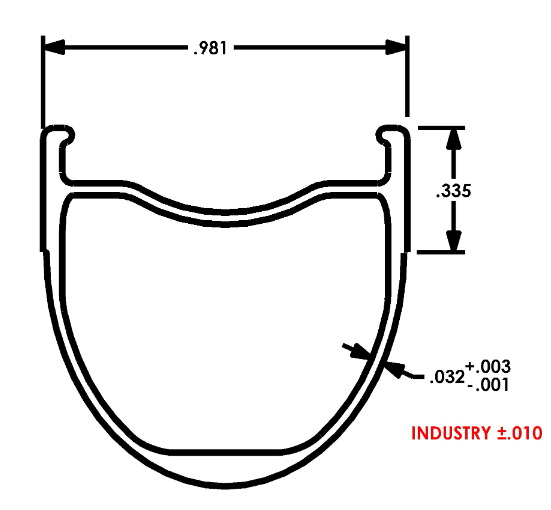

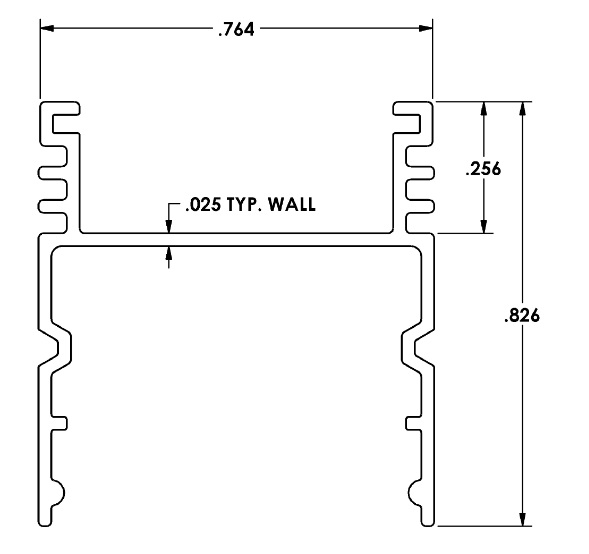

| 6063 | 0.025 |

| 6061 | 0.030 |

| 6082 | 0.200 |

Bu değerler genel yönergelerdir ve belirli tasarım gereksinimlerine ve koşullarına göre değişebilir.

Yaygın alüminyum alaşımlarının ayrıntılı analizi

Alaşım 3003

- Özellikler: Mükemmel korozyon direnci ve biçimlendirilebilirliği ile bilinir.

- Minimum duvar kalınlığı: 0.020 inç kadar düşük etkili bir şekilde ekstrüde edilebilir.

- Uygulamalar: İyi işlenebilirliği nedeniyle pişirme aletlerinde, kimyasal ekipmanlarda ve depolama tanklarında yaygın olarak kullanılır.

Alaşım 6063

- Özellikler: iyi ekstrüde edilebilirlik ve yüzey kaplaması sunar; Genellikle mimari uygulamalarda kullanılır.

- Minimum duvar kalınlığı: Tipik olarak 0.025 inçten başlar.

- Uygulamalar: Pencere çerçeveleri, kapı çerçeveleri ve estetik görünümün önemli olduğu yapısal uygulamalarda yaygın olarak kullanılır.

Alaşım 6061

- Özellikler: Yüksek mukavemet ve mükemmel korozyon direnci; diğer alaşımlardan daha fazla ekstrüme daha zor.

- Minimum duvar kalınlığı: Genellikle en az 0,030 inç gerektirir.

- Uygulamalar: Havacılık ve uzay bileşenlerinde, otomotiv parçalarında, deniz uygulamalarında ve gücün çok önemli olduğu diğer endüstrilerde kullanılır.

Alaşım 6082

- Özellikler: Yüksek mukavemeti ve iyi korozyon direnci ile bilinir.

- Minimum duvar kalınlığı: Minimum kalınlık, uygulama ihtiyaçlarına bağlı olarak 0,200 inç'e kadar ulaşabilir.

- Uygulamalar: Köprüler veya ağır makine bileşenleri gibi yüksek mukavemet gerektiren yapısal uygulamalar için idealdir.

Minimum duvar kalınlığı için tasarım hususları

Alüminyum bir ekstrüzyon tasarlarken, aşağıdaki en iyi uygulamaları düşünün:

- Tek tip duvar kalınlığı: Üretim sırasında kalıp üzerindeki stresi azaltmak için profil boyunca düzgün duvar kalınlığı hedefleyin. Kalınlıktaki değişiklikler, düzensiz soğutma oranlarına ve potansiyel bükülmeye veya çatlamaya yol açabilir.

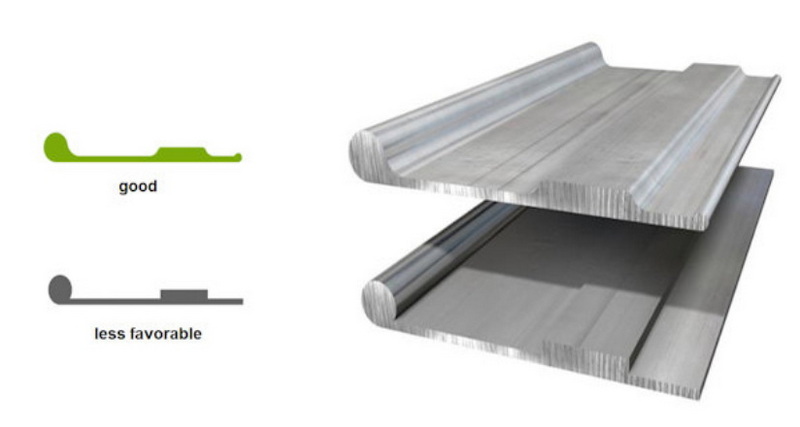

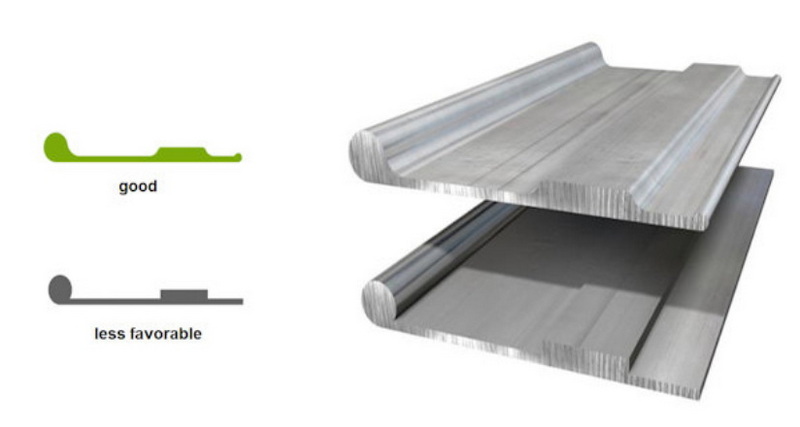

- Keskin köşelerden kaçının: Ekstrüzyon sırasında akışı arttırmak için keskin kenarlar yerine yuvarlak köşeler ekleyin. Keskin köşeler, yük altında başarısızlığa yol açabilecek stres konsantrasyonları yaratabilir.

- Simetrik profiller: Die boyunca eşit malzeme akışını sağlamak için simetrik şekiller tasarlayın, bu da profil boyunca tutarlı duvar kalınlığını korumaya yardımcı olur.

- İşleme sonrası ihtiyaçları göz önünde bulundurun: Ekstrüzyondan sonra ek işleme veya bitirme işlemleri gerekiyorsa, bu işlemler sırasında duvar kalınlığından ödün vermekten kaçınmak için bunları tasarımınıza çarpıştırın.

İnce duvarlarla zorluklar

Daha ince duvarlar malzeme maliyetlerini ve ağırlığı azaltabilirken, zorluklar da oluştururlar:

- Yapısal bütünlük: Yetersiz duvar kalınlığı, yük altında bozulma veya başarısızlık gibi sorunlara yol açabilir. İnce duvarlı yapılar, beklenen yükler altında performansı tahmin etmek için sonlu eleman analizi (FEA) kullanılarak dikkatle analiz edilmelidir.

- Ekstrüzyon kusurları: Daha ince duvarlar, gözeneklilik veya eksik ekstrüzyon gibi kusur riskini arttırır. Ekstrüzyon sırasında uygun sıcaklık kontrolünün sürdürülmesi, kusur olmadan istenen duvar kalınlığını elde etmek için çok önemlidir.

Minimum duvar kalınlığını test etmek

Üretim sırasında minimum duvar kalınlığı spesifikasyonlarının karşılandığından emin olmak için üreticiler genellikle çeşitli test yöntemleri kullanır:

-Ultrasonik Test (UT): Bu tahribatsız test yöntemi, malzemelerdeki kusurları tespit etmek için yüksek frekanslı ses dalgaları kullanır. Özellikle duvar bütünlüğünü tehlikeye atabilecek iç kusurları tanımlamak için yararlıdır.

-X-ışını muayenesi: X-ışını görüntüleme, ekstrüzyonlar içindeki iç yapıları ortaya çıkarabilir ve duvar kalınlığındaki harici olarak görülmeyebilecek tutarsızlıkları belirlemeye yardımcı olabilir.

- Boyutsal İnceleme: Üretim sırasında düzenli boyutlu kontroller, profillerin duvar kalınlığı için belirtilen toleransları ve genel boyutları karşılamasını sağlayın.

Minimum duvar kalınlığı hususları gerektiren uygulamalar

Minimum duvar kalınlığını anlamak çeşitli endüstrilerde çok önemlidir:

- Havacılık ve Uzay Mühendisliği: Havacılık ve Uzay Uygulamalarında her ons önemlidir; Böylece, mühendisler optimize edilmiş duvar kalınlığı tasarımları yoluyla maksimum mukavemet sağlarken minimum ağırlık için çabalarlar.

- Otomotiv Üretimi: Hafif bileşenler, güvenlik veya performansdan ödün vermeden yakıt verimliliğini artırır; Bu nedenle, otomotiv parçaları genellikle ince duvarlı alüminyum ekstrüzyonları kullanır.

- İnşaat endüstrisi: Pencere çerçeveleri veya yapısal destekler gibi inşaat uygulamalarında, uygun duvar kalınlığını korumak estetik gereksinimleri karşılarken dayanıklılık sağlar.

Çözüm

Alüminyum ekstrüzyon için minimum duvar kalınlığının belirlenmesi, hem performansı hem de üretilebilirliği sağlamak için çok önemlidir. Tasarımcılar, alaşım tipi, profil şekli, boyut ve ekstrüzyon koşulları gibi faktörleri göz önünde bulundurarak, mukavemet gereksinimlerini üretim verimliliği ile dengeleyen uygun duvar kalınlıklarını belirleyebilir. Tasarımdaki en iyi uygulamaları takip etmek, ince duvarlı ekstrüzyonlarla ilişkili olası zorlukları en aza indirirken optimal sonuçların elde edilmesine yardımcı olacaktır.

Özetle:

1. Alaşım özelliklerini anlamak, uygun minimum duvar kalınlığını belirlemek için gereklidir.

2. Tekdüzelik ve köşe yarıçapı gibi tasarım hususları üretilebilirliği önemli ölçüde etkiler.

3. Test yöntemleri, üretim süreçleri boyunca kalite kontrolünün sağlanmasında hayati bir rol oynamaktadır.

4. Çeşitli endüstrilerdeki uygulamalar, performans ve maliyet etkinliği için duvar kalınlığını optimize etmenin önemini vurgulamaktadır.

SSS

1. Ekstrüde edilebilecek en ince duvar nedir?

Ekstrüde edilebilen en ince duvar alaşımla değişir, ancak tipik olarak alaşım için 0,020 inç arasında 0,020 inç arasında değişir.

2. Profil şekli minimum duvar kalınlığını nasıl etkiler?

Karmaşık veya asimetrik şekiller, daha basit simetrik profillere kıyasla kullanım sırasında yapısal bütünlüğü sağlamak için daha kalın duvarlar gerektirebilir.

3. Tek bir profilde farklı duvar kalınlıkları belirtebilir miyim?

Evet, tek bir profildeki değişen duvar kalınlıkları kabul edilebilir, ancak soğutma ve işleme sırasında sorunlardan kaçınmak için dikkatli bir şekilde yapılmalıdır.

4. İnce duvarlı alüminyum ekstrüzyonlar için yaygın uygulamalar nelerdir?

İnce duvarlı ekstrüzyonlar, pencereler, kapılar ve kilo tasarruflarının kritik olduğu çeşitli mimari uygulamalar gibi hafif yapılarda yaygın olarak kullanılır.

5. Sıcaklık ekstrüzyon işlemini nasıl etkiler?

Sıcaklık, alüminumu ekstrüzyon için yeterince dövülebilir hale getirmede önemli bir rol oynar; Daha yüksek sıcaklıklar tipik olarak daha ince duvarlara izin verir, ancak kusurları önlemek için kontrol edilmelidir.