伝言を残す

近い

サイトを選択してください

グローバル

ソーシャルメディア

コンテンツメニュー

>> 1。準備

>> 2。ビレット予熱

>> 3。ビレット転送

>> 4。押し出し

>> 5。冷却と消光

>> 6。ストレッチング

>> 7。切断

>> 8。熱処理(老化)

>> テーパー加熱

>> 間接的な押出

● 環境上の考慮事項

● 結論

● よくある質問

>> 2。温度はアルミニウム押出プロセスにどのように影響しますか?

>> 3.他の製造プロセスよりもアルミニウム押出の利点は何ですか?

>> 4.老化プロセスは押出アルミニウムにどのような影響を与えますか?

>> 5.すべてのアルミニウム合金は押し出ることができますか?

● 引用:

アルミニウム押出は 、生のアルミニウムをさまざまなアプリケーションの複雑な形状とプロファイルに変換する洗練された製造プロセスです。この記事では、アルミニウム押出プロセスフローの重要なステップを掘り下げ、この魅力的な産業技術の包括的な概要を提供します。

アルミニウム押出は、特定の断面プロファイルでアルミニウム合金材料がダイを通して強制されるプロセスです[1]。このプロセスは、チューブから歯磨き粉を絞り出すことに例えます。そこでは、チューブの開口部が押し出しのように機能し、材料が現れるにつれて形成されます[1]。

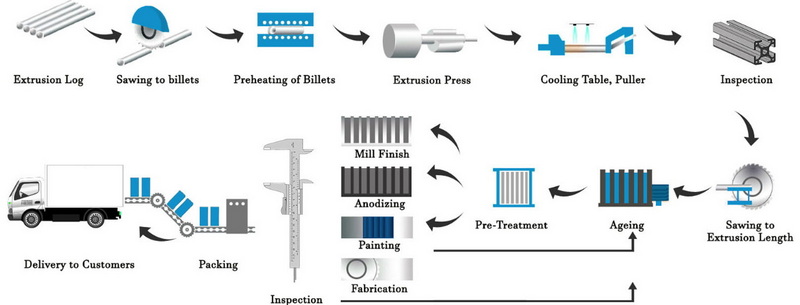

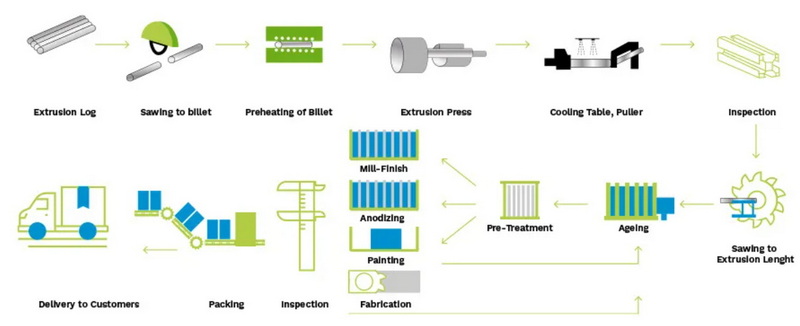

アルミニウム押出プロセスフローチャートには、通常、次の重要な手順が含まれています。

1。準備

2。ビレット予熱

3。ビレット転送

4。押し出し

5。冷却と消光

6。ストレッチング

7。切断

8。熱処理(老化)

これらの各手順を詳細に検討しましょう。

プロセスは、押し出しダイの準備から始まります。このスチールツールは、アルミニウムが押し込まれたときに目的のプロファイルを作成する開口部で設計されています[4]。ダイは摂氏450〜500度に予熱され、その生命を最大化し、金属の流れを確保するのに役立ちます[1]。

固体円筒形の合金であるアルミニウムビレットは、摂氏400〜500度の温度までオーブンで予熱されています[1] [2]。この加熱プロセスにより、アルミニウムは押し出しに十分な形式を維持しながら、押し出しに十分になります[4]。

加熱すると、ビレットは押出プレスに転送されます。潤滑剤または放出剤がビレットと押し出しRAMの両方に適用され、固執を防ぎます[1]。

これは、アルミニウム押出プロセスフローの中核です。予熱されたビレットは、押し出しプレスの容器にロードされます。その後、強力な油圧RAMが圧力をかけ、ビレットを容器に押し込みます[2] [4]。

圧力が上がると、柔らかい(しかしまだ固体)アルミニウムには他に行く場所がなく、形状のダイを通して絞り出し始め、完全に形成されたプロファイルとして反対側に現れます[1] [3]。

ダイから出現した後、押し出しはすぐに冷却されるか、「クエンチされます。」これは、空気、水、または両方の組み合わせを使用して実行できます[1] [2]。この急速な冷却は、望ましい冶金特性を達成するために重要です[4]。

冷却されると、押出はストレッチャーに移動します。ここでは、それらは両端で機械的に握られ、完全にまっすぐになり、仕様に持ち込まれるまで引っ張られます[1]。このプロセスは、押し出しと冷却中に発生した可能性のあるねじれを修正します[2]。

伸びた後、押出は仕上げのソーに移動し、通常は8〜21フィートの長さの前の長さに切断されます[1] [2]。

アルミニウム押出プロセスの流れの最後のステップは、熱処理または老化です。このプロセスはさらにアルミニウムを強化し、室温で自然に行うか、老化したオーブンで人為的に行うことができます[1] [4]。老化プロセスは、合金の冶金構造に影響を及ぼし、プロファイルの最大強度、硬度、弾力性を生成します[4]。

基本的なアルミニウム押出プロセスの流れは一貫していますが、押出プロセスの品質と効率を高めるために使用できるいくつかの高度な手法があります。

そのような手法の1つは、ビレットのテーパー加熱です。この方法では、ビレットのフロントエンドは、背面よりも高い温度に加熱されます。これは、ビレットがプレスで徐々に変形するときに摩擦と変形によって生成される追加の熱を補います[7]。

別の高度な手法は、間接的な押出です。ダイが静止し、RAMが合金を介して合金を強制する直接押出とは異なり、間接的な押出では、ダイは中空のRAM内に含まれています。この方法では、摩擦を減らし、特定のプロファイルの押し出し速度を速くすることができます[9]。

アルミニウムの押出プロセスフローの汎用性により、さまざまな業界で使用される幅広い製品を作成できます。いくつかの一般的なアプリケーションには次のものが含まれます。

1。構造:窓枠、ドアフレーム、屋根、および構造コンポーネント

2。輸送:自動車部品、鉄道車両のコンポーネント、自転車フレーム

3。電子機器:ヒートシンク、LEDライトハウジング

4。消費財:家具、電化製品、スポーツ用品

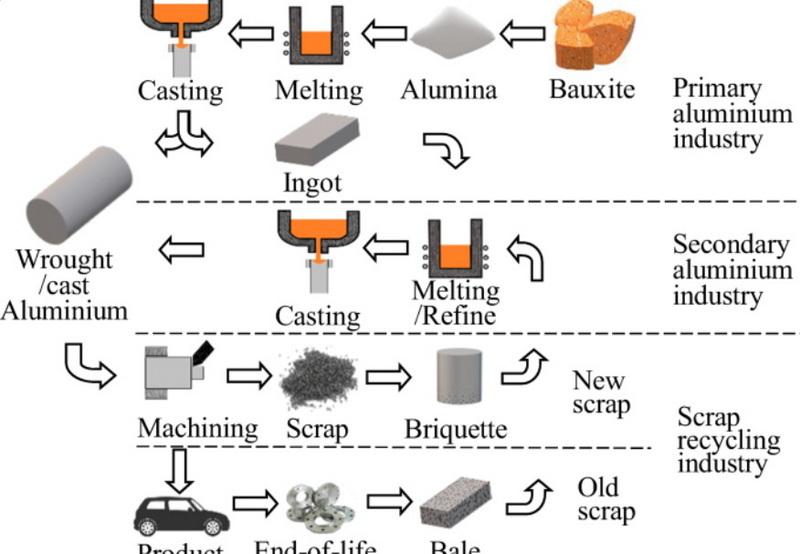

アルミニウム押出プロセスの重要な利点の1つは、その環境への親しみやすさです。アルミニウムは100%リサイクル可能であり、押出プロセス自体は最小限の廃棄物を生成します。押し出し後に容器に残った残骸など、プロセス中に生成されたスクラップは、将来の押出でリサイクルして使用できます[9]。

技術が進むにつれて、アルミニウム押出プロセスも進行します。いくつかの新たなトレンドには次のものがあります。

1.押出プロセスにおける自動化とロボットの増加

2。特定の用途向けの新しいアルミニウム合金の開発

3。より複雑なプロファイルのためのダイデザインの進歩

4。プロトタイプ開発における3D印刷技術の統合

アルミニウム押出プロセスの流れは、複雑でありながら魅力的な製造技術であり、複雑なアルミニウムプロファイルを作成できます。ダイの準備から最終老化プロセスまで、各ステップは、高品質の押し出し製品の生産に重要な役割を果たします。テクノロジーが進歩し続けるにつれて、このプロセスのさらなる改良と革新が見られることが期待でき、さらに効率的で汎用性の高いアルミニウム押出能力につながります。

アルミニウムの押出プロセスの流れの複雑さを理解することは、アルミニウム成分が使用されている製造または工学分野に関与する人にとっては不可欠です。このプロセスの背後にある重要なステップと原則を把握することにより、専門家は、材料の選択、設計上の考慮事項、および生産方法について、より多くの情報に基づいた決定を下すことができます。

直接押し出しは、ダイが静止し、RAMがダイを通して合金を強制する最も一般的な方法です。間接的な押出では、DIEは中空のRAM内に含まれており、摩擦を減らし、特定のプロファイルの押し出し速度を速くすることができます。

温度は、押出プロセスで重要な役割を果たします。ビレットは通常、400〜500°Cに加熱され、その固体を維持しながら押出に十分な柔軟性を整えます。また、ダイは450〜500°Cに予熱され、その寿命を最大化し、金属の流れを確保するのに役立ちます。

アルミニウム押出は、一貫した断面を備えた複雑な形状を作成する能力、高い生産速度、優れた表面仕上げ、固体プロファイルと中空プロファイルの両方を生成する機能など、いくつかの利点を提供します。また、中型から大量生産の費用対効果の高いプロセスでもあります。

老化プロセスは、自然であろうと人工であろうと、アルミニウム合金の冶金構造に影響します。プロファイルの最大の強度、硬度、弾力性が得られます。異なる老化時間と温度は、さまざまな機械的特性を備えた異なる気性(T5、T6など)を生成する可能性があります。

多くのアルミニウム合金は押し出ることができますが、一部は他のものよりも押し出しに適しています。 6000シリーズの合金(アルミニウムマグニウムシリコン合金)は、熱処理後の優れた押出性と優れた機械的特性のために、押し出しに最も一般的に使用されます。

[1] https://www.gabrian.com/what-is-aluminum-extrusion-process/

[2] https://americandouglasmetals.com/2024/05/19/understanding-the-aluminum-extrusion-process/

[3] https://aec.org/aluminum-extrusion-process

[4] https://www.youtube.com/watch?v=iiglq7408me

[5] https://proax.ca/en/blog/post/aluminum-extrusion-process-step-by-step-guide

[6] https://www.atieuno.com/2023/07/17/aluminium-extrusion-process-guide/

[7] https://www.youtube.com/watch?v=vhkwq_2yy9e

[8] https://www.rapiddirect.com/blog/aluminum-extrusion-process/

[9] https://midstal.com/sft1242/aluminum_extrusion_process_overview.pdf

[10] https://www.impol.com/everything-you-need-to-know-about-aluminum-extrusion/