İçerik Menüsü

● Alüminyum ekstrüzyonun temellerini anlamak

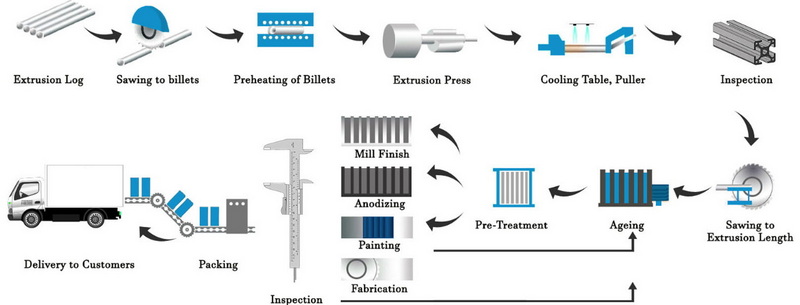

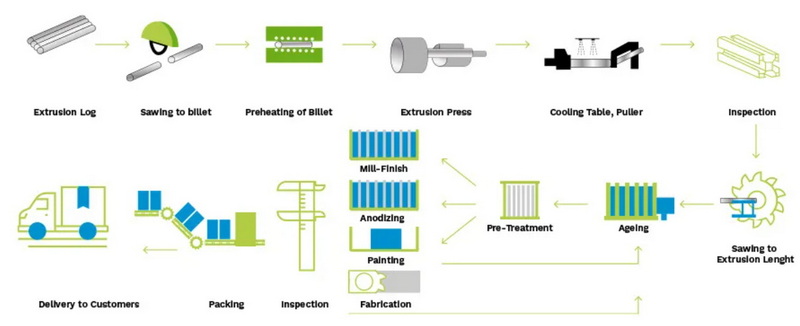

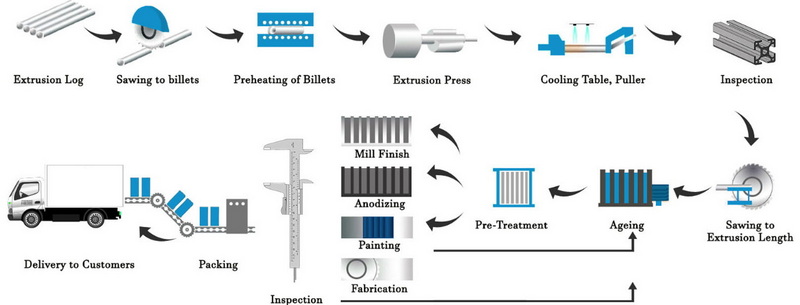

● Alüminyum ekstrüzyon işlem akış şeması

● Alüminyum ekstrüzyon işleminin adım adım dökümü

>> 1. Die Hazırlık

>> 2. kütük ön ısıtma

>> 3. kütük transferi

>> 4. Ekstrüzyon

>> 5. Soğutma ve söndürme

>> 6. Germe

>> 7. Kesme

>> 8. Isı işlemi (yaşlanma)

● Alüminyum ekstrüzyonda gelişmiş teknikler

>> Konik ısıtma

>> Dolaylı ekstrüzyon

● Alüminyum ekstrüzyon uygulamaları

● Çevresel düşünceler

● Alüminyum ekstrüzyonda gelecekteki eğilimler

● Çözüm

● Sık sorulan sorular

>> 1. Doğrudan ve dolaylı ekstrüzyon arasındaki fark nedir?

>> 2. Sıcaklık alüminyum ekstrüzyon işlemini nasıl etkiler?

>> 3. Alüminyum ekstrüzyonun diğer üretim süreçlerine göre avantajları nelerdir?

>> 4. Yaşlanma işlemi ekstrüde alüminumu nasıl etkiler?

>> 5. Tüm alüminyum alaşımları ekstrüde edilebilir mi?

● Alıntılar:

Alüminyum ekstrüzyon, çiğ alüminumu çeşitli uygulamalar için karmaşık şekillere ve profillere dönüştüren sofistike bir üretim sürecidir. Bu makale, bu büyüleyici endüstriyel tekniğin kapsamlı bir genel bakışını sağlayarak alüminyum ekstrüzyon işlem akışının temel adımlarını inceleyecektir.

Alüminyum ekstrüzyonun temellerini anlamak

Alüminyum ekstrüzyon, alüminyum alaşım malzemesinin belirli bir kesit profili olan bir kalıptan zorlandığı bir işlemdir [1]. İşlem, diş macunu bir tüpten sıkmaya benzetilebilir, burada tüpün açılması ekstrüzyon kalıbı gibi davranır ve malzemeyi ortaya çıktıkça şekillendirir [1].

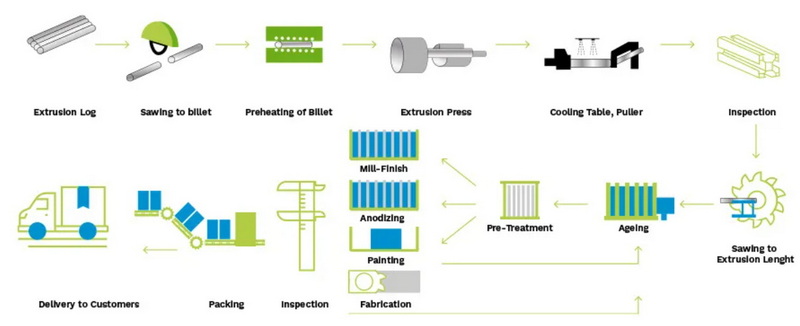

Alüminyum ekstrüzyon işlem akış şeması

Alüminyum ekstrüzyon işlem akış şeması genellikle aşağıdaki anahtar adımları içerir:

1. Die Hazırlık

2. kütük ön ısıtma

3. kütük transferi

4. Ekstrüzyon

5. Soğutma ve söndürme

6. Germe

7. Kesme

8. Isı işlemi (yaşlanma)

Bu adımların her birini ayrıntılı olarak keşfedelim.

Alüminyum ekstrüzyon işleminin adım adım dökümü

1. Die Hazırlık

Süreç, ekstrüzyon kalıbının hazırlanmasıyla başlar. Bu çelik alet, alüminyum itildiğinde istenen profili oluşturacak açıklıklarla tasarlanmıştır [4]. Ölüm, ömrünü en üst düzeye çıkarmaya ve metal akışını bile sağlamak için 450-500 santigrat dereceye kadar önceden ısıtılır [1].

2. kütük ön ısıtma

Katı silindirik bir alaşım uzunluğu olan bir alüminyum kütük, bir fırında 400-500 derece santigrat derece arasındaki sıcaklıklara önceden ısıtılır [1] [2]. Bu ısıtma işlemi, alüminumu katı formunu korurken ekstrüzyon için yeterince dövülebilir hale getirir [4].

3. kütük transferi

Isıtıldıktan sonra kütük ekstrüzyon presine aktarılır. Yapışmayı önlemek için hem kütük hem de ekstrüzyon RAM'e bir yağlayıcı veya serbest bırakma maddesi uygulanır [1].

4. Ekstrüzyon

Bu alüminyum ekstrüzyon işlem akışının çekirdeğidir. Önceden ısıtılmış kütük ekstrüzyon presinin kabına yüklenir. Güçlü bir hidrolik RAM daha sonra basıncı uygular ve kütükleri kabına iter [2] [4].

Basınç arttıkça, yumuşak (ama yine de katı) alüminyumun gidecek başka bir yeri yoktur ve diğer tarafta tam olarak şekillendirilmiş bir profil olarak ortaya çıkar [1] [3].

5. Soğutma ve söndürme

Die'dan çıktıktan sonra, ekstrüzyon hızla soğutulur veya 'söndürülür. ' Bu, hava, su veya her ikisinin bir kombinasyonu [1] [2] kullanılarak yapılabilir. Bu hızlı soğutma, istenen metalurjik özelliklere ulaşmak için çok önemlidir [4].

6. Germe

Soğutulduktan sonra, ekstrüzyonlar bir sedyeye taşınır. Burada, her iki uçta mekanik olarak kavrulurlar ve tamamen düz olana ve spesifikasyona getirilene kadar çekilirler [1]. Bu işlem, ekstrüzyon ve soğutma sırasında meydana gelmiş olabilecek herhangi bir bükülmeyi düzeltir [2].

7. Kesme

Gerildikten sonra ekstrüzyonlar, önceden belirlenmiş uzunluklara, tipik olarak 8 ila 21 feet uzunluğunda kesildikleri bir testere taşınır [1] [2].

8. Isı işlemi (yaşlanma)

Alüminyum ekstrüzyon işlemi akışındaki son adım, ısıl işlem veya yaşlanmadır. Bu işlem alüminumu daha da güçlendirir ve oda sıcaklığında doğal olarak veya yaşlanan bir fırında yapay olarak yapılabilir [1] [4]. Yaşlanma süreci, alaşımların metalurjik yapısını etkiler, profil için maksimum mukavemet, sertlik ve esneklik sağlar [4].

Alüminyum ekstrüzyonda gelişmiş teknikler

Temel alüminyum ekstrüzyon işlemi akışı tutarlı kalırken, ekstrüzyon işleminin kalitesini ve verimliliğini artırmak için kullanılabilecek birkaç gelişmiş teknik vardır.

Konik ısıtma

Böyle bir teknik, kütüklerin konik olarak ısıtılmasıdır. Bu yöntemde, kütüğün ön ucu arkadan daha yüksek bir sıcaklığa ısıtılır. Bu, kütük basında kademeli olarak deforme olduğu için sürtünme ve deformasyon ile üretilen ilave ısıyı telafi eder [7].

Dolaylı ekstrüzyon

Başka bir gelişmiş teknik dolaylı ekstrüzyondur. Derinin sabit olduğu ve koçun alaşımı zorladığı doğrudan ekstrüzyonun aksine, dolaylı ekstrüzyonda, kalıp içi bir koç içinde bulunur. Bu yöntem sürtünmeyi azaltabilir ve belirli profiller için daha hızlı ekstrüzyon hızlarına izin verebilir [9].

Alüminyum ekstrüzyon uygulamaları

Alüminyum ekstrüzyon işlem akışının çok yönlülüğü, çeşitli endüstrilerde kullanılan çok çeşitli ürünlerin oluşturulmasına izin verir. Bazı yaygın uygulamalar şunları içerir:

1. Yapı: Pencere çerçeveleri, kapı çerçeveleri, çatı kaplama ve yapısal bileşenler

2. Taşımacılık: Otomotiv Parçaları, Demiryolu Araç Bileşenleri, Bisiklet Çerçeveleri

3. Elektronik: Isı Lavaboları, LED Hafif Gövdeler

4. Tüketici malları: mobilya, aletler, spor malzemeleri

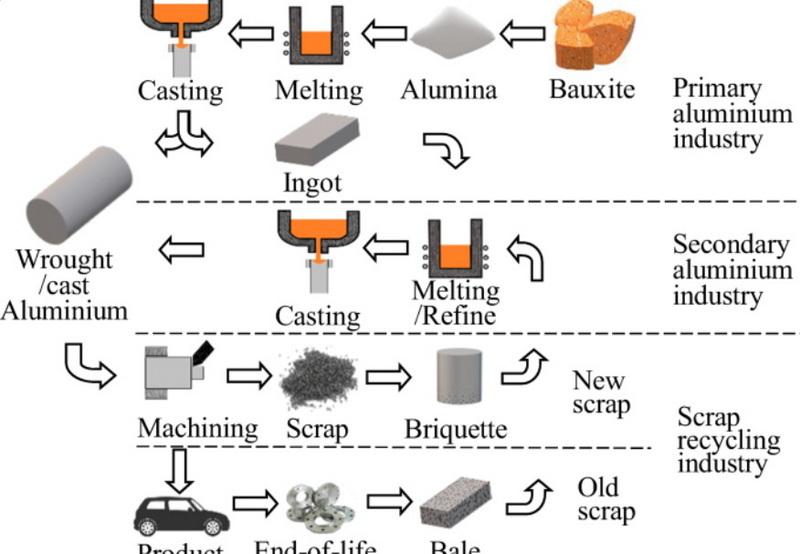

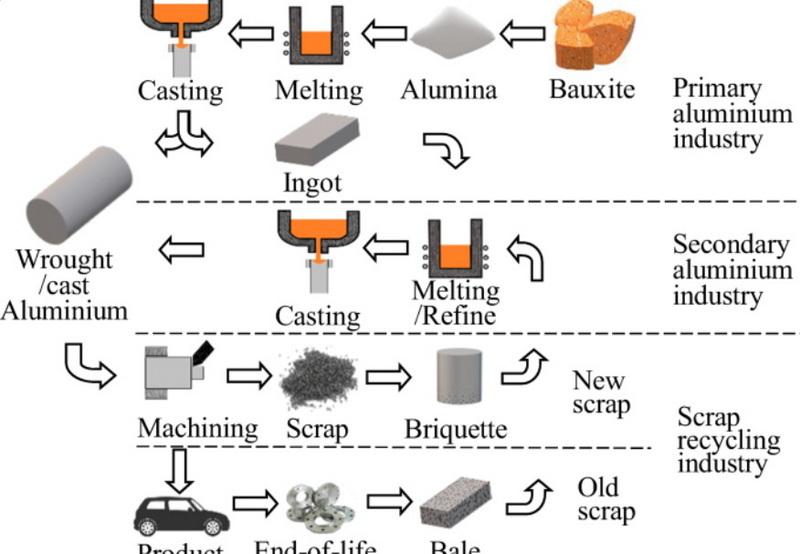

Çevresel düşünceler

Alüminyum ekstrüzyon sürecinin önemli avantajlarından biri çevre dostudur. Alüminyum% 100 geri dönüştürülebilir ve ekstrüzyon işleminin kendisi minimal atık üretir. İşlem sırasında, ekstrüzyondan sonra kapta kalan kalıntılar gibi üretilen herhangi bir hurda geri dönüştürülebilir ve gelecekteki ekstrüzyonlarda kullanılabilir [9].

Alüminyum ekstrüzyonda gelecekteki eğilimler

Teknoloji ilerledikçe, alüminyum ekstrüzyon işlemi de öyle. Ortaya çıkan bazı eğilimler şunları içerir:

1. Ekstrüzyon işleminde artan otomasyon ve robotik

2. Belirli uygulamalar için yeni alüminyum alaşımlarının geliştirilmesi

3. Daha karmaşık profiller için kalıp tasarımındaki gelişmeler

4. 3D baskı teknolojisinin prototip gelişimine entegrasyonu

Çözüm

Alüminyum ekstrüzyon işlemi akışı, karmaşık alüminyum profillerin oluşturulmasına izin veren karmaşık ancak büyüleyici bir üretim tekniğidir. Die hazırlığından son yaşlanma sürecine kadar, her adım yüksek kaliteli ekstrüde ürünlerin üretilmesinde önemli bir rol oynar. Teknoloji ilerlemeye devam ettikçe, bu süreçte daha fazla iyileştirme ve yenilik görmeyi bekleyebiliriz, bu da daha verimli ve çok yönlü alüminyum ekstrüzyon yeteneklerine yol açar.

Alüminyum ekstrüzyon süreci akışının karmaşıklıklarını anlamak, alüminyum bileşenlerin kullanıldığı imalat veya mühendislik alanlarına katılan herkes için gereklidir. Bu sürecin arkasındaki temel adımları ve ilkeleri kavrayarak, profesyoneller malzeme seçimi, tasarım hususları ve üretim yöntemleri hakkında daha bilinçli kararlar verebilirler.

Sık sorulan sorular

1. Doğrudan ve dolaylı ekstrüzyon arasındaki fark nedir?

Doğrudan ekstrüzyon, kalının sabit olduğu ve koçun alaşımı kalıptan zorladığı en yaygın yöntemdir. Dolaylı ekstrüzyonda, kalıp, sürtünmeyi azaltabilen ve belirli profiller için daha hızlı ekstrüzyon hızlarına izin verebilen içi boş bir RAM içinde bulunur.

2. Sıcaklık alüminyum ekstrüzyon işlemini nasıl etkiler?

Sıcaklık, ekstrüzyon işleminde önemli bir rol oynar. Kütük, katı formunu korurken ekstrüzyon için yeterince dövülebilir hale getirmek için tipik olarak 400-500 ° C'ye ısıtılır. Ölüm, ömrünü en üst düzeye çıkarmaya ve metal akışını bile sağlamak için 450-500 ° C'ye önceden ısıtılır.

3. Alüminyum ekstrüzyonun diğer üretim süreçlerine göre avantajları nelerdir?

Alüminyum ekstrüzyon, tutarlı enine kesitlerle karmaşık şekiller, yüksek üretim hızları, mükemmel yüzey kaplaması ve hem katı hem de içi boş profiller üretme yeteneği de dahil olmak üzere çeşitli avantajlar sunar. Aynı zamanda orta ila yüksek hacimli üretim için uygun maliyetli bir süreçtir.

4. Yaşlanma işlemi ekstrüde alüminumu nasıl etkiler?

Yaşlanma işlemi, ister doğal ister yapay olsun, alüminyum alaşımlarının metalurjik yapısını etkiler. Profil için maksimum mukavemet, sertlik ve esneklik sağlar. Farklı yaşlanma süreleri ve sıcaklıklar, değişen mekanik özelliklere sahip farklı sıcaklıklar (T5, T6, vb.) Üretebilir.

5. Tüm alüminyum alaşımları ekstrüde edilebilir mi?

Birçok alüminyum alaşımı ekstrüde edilebilirken, bazıları ekstrüzyon için diğerlerinden daha uygundur. 6000 serisindeki alaşımlar (alüminyum-magnezyum-sinikon alaşımları) en çok mükemmel ekstrüde edilebilirlikleri ve ısıl işlemden sonra iyi mekanik özellikleri nedeniyle ekstrüzyon için kullanılır.

Alıntılar:

[1] https://www.gabrian.com/what-is-aluminum-extrusion-pocess/

[2] https://americandougmassetals.com/2024/05/19/undstanding-the-aluminum-xtrusion-pocess/

[3] https://aec.org/aluminum-xtrusion-process

[4] https://www.youtube.com/watch?v=iiglq7408me

[5] https://proax.ca/en/blog/post/aluminum-extrusion-process-step-by-guide

[6] https://www.atieuno.com/2023/07/17/aluminium-extrusion-process-guide/

[7] https://www.youtube.com/watch?v=vhkwq_2yy9e

[8] https://www.rapiddirect.com/blog/aluminum-extrusion-process/

[9] https://midstal.com/sft1242/aluminum_extrusion_process_overview.pdf

[10] https://www.impol.com/verything-mek-need-to-now-wout-aluminum-extrusion/