伝言を残す

近い

サイトを選択してください

グローバル

ソーシャルメディア

コンテンツメニュー

>> 1。形状構成

>> 2。壁の厚さ

>> 3。丸い角と滑らかな移行

>> 4。許容度と寸法

>> 5。材料の選択

>> 1。構造的完全性

>> 2。製造効率

>> 3。費用対効果

● 結論

● よくある質問

>> 2。壁の厚さはアルミニウムの押出にどのように影響しますか?

>> 4.アルミニウム押出で一般的に使用される合金は何ですか?

>> 5.設計ガイドラインは製造効率にどのように影響しますか?

アルミニウム押出は、 特定の断面プロファイルを作成するためにダイを通してそれを強制することにより、アルミニウム合金を形成することを含む広く利用されている製造プロセスです。この方法は、その汎用性、軽量の特性、および強度に好まれているため、自動車から建築コンポーネントまで、さまざまなアプリケーションに適しています。ただし、アルミニウム押出のパフォーマンスは、押出プロセス中に行われた設計ガイドラインによって大きな影響を受けます。この記事では、これらのガイドラインが製品のパフォーマンスにどのように影響し、主要な設計上の考慮事項、ベストプラクティス、および機能性とコストに影響を与えることに焦点を当てています。

アルミニウムの押出には、アルミニウムビレットの加熱、ダイを押して圧力をかけ、押し出した形状を冷却するなど、いくつかの段階が含まれます。結果の製品は、使用された合金とプロセス中に設定された設計パラメーターに基づいて、サイズ、形状、および機械的特性の観点からカスタマイズできます。

アルミニウム押出の重要な利点:

- 汎用性:複雑な形状とデザインを可能にします。

- 強度と重量の比率:軽量でありながら強い。

- 腐食抵抗:腐食に対して自然に耐性。

- カスタマイズ:特定のアプリケーションに簡単に調整できます。

アルミニウムの押出のパフォーマンスを最大化するには、設計者は、製造プロセスと最終製品の機能の両方に影響を与える特定のガイドラインを順守する必要があります。

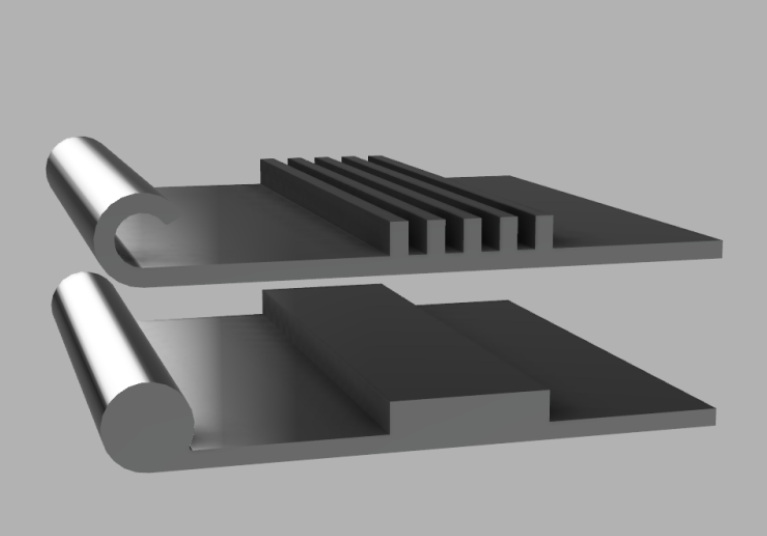

アルミニウム押出物を設計する最初のステップは、その形状を決定することです。設計者は、効率的な製造を可能にしながら、機能的要件を満たすプロファイルを目指す必要があります。押し出された形状の3つの主要なカテゴリは次のとおりです。

- 固体形状:強度を提供するシンプルな幾何学。

- 中空の形:構造の完全性を維持しながら体重を減らすのに役立ちます。

- セミホロー形状:ソリッドデザインと中空の両方のデザインの機能を組み合わせます。

設計のヒント:ストレス集中を減らし、寿命を改善するために、形状を対称に保ちます。

アプリケーションの例:

- 固体形状:強度が最重要である構造ビームで使用されます。

- 中空の形状:強度を犠牲にすることなく減量が不可欠である窓のフレームや手すりによく見られます。

適切な壁の厚さを選択することは、強度の要件とコスト効率のバランスをとるために重要です。均一な壁の厚さは生成が容易ですが、常に強さのニーズを満たすとは限りません。

考慮事項:

- 合金の選択は、強度を損なうことなく、薄い壁や厚い壁がどれほど薄いまたは厚い壁があるかに影響します。

- 生産中の冷却の問題を避けるために、壁の厚さの変動を最小限に抑える必要があります。

パフォーマンスへの影響:

壁が厚いと、負荷をかける容量が向上する可能性がありますが、材料コストを増やすこともあります。逆に、壁は薄い壁が重量を減らしますが、負荷の下で構造的な完全性を損なう可能性があります。

鋭い角は、ストレス集中のために押し出されたプロファイルの弱点を引き起こす可能性があります。設計者は、半径が少なくとも0.5 mmの丸い角を組み込んで、強度と押し出しの容易さを高める必要があります。

利点:

- 処理中に亀裂や破損の可能性を減らします。

- ダイを通る材料の流れを改善します。

視覚的表現:

*図1:アルミニウムの押出における鋭い角と丸い角の比較。

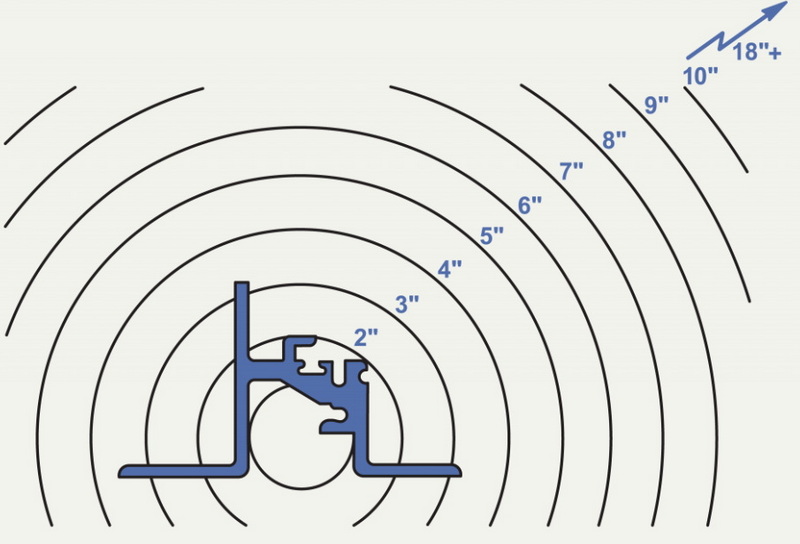

適切な許容範囲の設定は、押し出された部品が最終アプリケーションで正しく適合するようにするために不可欠です。設計者は、製造を複雑にし、コストを増やすことができる過度に厳しい許容誤差を避けるべきです。

ベストプラクティス:

- 可能であれば、公差に企業基準を使用してください。

- 重要なゾーンで柔軟性を可能にしながら、明らかに重要な領域を寸法します。

耐性の例:

アルミニウムの押出の典型的な公差は、大きな切片では±0.5 mmから、より小さく、より複雑な設計では±0.1 mmの範囲です。

アルミニウム合金の選択は、製品のパフォーマンスに大きく影響します。異なる合金は、さまざまな機械的特性、腐食抵抗、および熱特性を示します。

一般的な合金:

-6061:優れた腐食抵抗と溶接性で知られています。多くの場合、構造用途で使用されます。

-6063:審美的な仕上げと押し出し中の良好なフロー特性により、建築用途に頻繁に使用されます。

-7075:体重の節約が重要な航空宇宙用途に適した高強度合金。

合金選択における考慮事項:

適切な合金を選択するには、機械的特性、コスト、可用性、目的の用途環境(水分や化学物質への曝露など)などの要因のバランスを取ります。

アルミニウムの押出設計ガイドラインを順守することは、いくつかの方法で製品のパフォーマンスに直接影響を与えます。

適切な設計により、押し出された製品が障害なく適用された負荷に耐えることができます。壁の厚さ、コーナー半径、全体的な形状などの要因は、最終製品の構造的完全性に寄与します。

例のケーススタディ:

一連の軽量自転車フレームを生産するメーカーは、ガイドラインに従って壁の厚さを最適化することにより、安全規制に必要な強度基準を維持しながら、体重を15%減らすことがわかりました。

次の設計ガイドラインは、製造プロセスを合理化し、廃棄物と生産時間を短縮するのに役立ちます。効率的な設計は、欠陥やコストの増加につながる可能性のある不必要な複雑さを最小限に抑えます。

プロセス最適化手法:

設計段階でシミュレーションソフトウェアを実装すると、実際の生産が開始される前に押出プロセスの潜在的な問題を予測でき、早期に調整を行うことができます。

押出ガイドラインに従って設計を最適化することにより、メーカーは品質を維持しながら材料コストを削減できます。このバランスは、コストの圧力が重要な競争市場では非常に重要です。

アルミニウムの押出プロセスとその設計への影響をよりよく理解するには、これらの視覚補助具を考慮してください。

*図2:アルミニウム押出プロセスの概要。*

*図3:アルミニウムの押し出しによって生成されるさまざまな形状。*

設計ガイドラインへの順守がパフォーマンスにプラスの影響を与える方法を説明するために、いくつかのケーススタディが実装の成功を強調しています。

自動車メーカーは、確立されたガイドラインに密接に接着する最適化された押出プロファイルを使用して、エンジンコンポーネントを再設計しました。その結果、軽量であるだけでなく、その表面積の強化により熱散逸特性が向上したため、熱効率が改善されたことが実証されました。

高層ビルのカーテンウォールシステムを含む最近のプロジェクトでは、デザイナーはガイドラインに従って丸い角を持つ中空の押出を利用しました。この選択は、審美的な要件を満たしただけでなく、材料を大幅に節約しながら、風の抵抗に関する建築基準のコンプライアンスを確保しました。

アルミニウムの押出設計ガイドラインは、さまざまなアプリケーションで製品のパフォーマンスを決定する上で重要な役割を果たします。形状の構成、壁の厚さ、コーナー半径、公差、および材料選択に焦点を当てることにより、設計者は、製造プロセスを最適化しながら機能的な要件を満たす効率的なプロファイルを作成できます。適切な設計の選択は、構造の完全性を高めるだけでなく、コスト削減と製品の品質の向上にも貢献します。

アルミニウム押出設計ガイドラインは、形状の対称性、壁の厚さ、コーナー半径、公差、材料の選択などの要因を考慮することにより、エンジニアが効果的なプロファイルを作成するのに役立つ原則です。

壁の厚さは、押し出されたプロファイルの強度と重量の両方に影響します。厚い壁は一般に強度を高めますが、体重と生産コストを増加させる可能性があります。

丸みを帯びた角は、処理中にひび割れや破損につながる可能性のあるストレス集中を減らし、それにより全体的な製品の耐久性を高めます。

一般的に使用される合金には、一般的な目的で6061、その仕上げによる建築用途向け6063、航空宇宙アプリケーションの高強度のニーズには7075が含まれます。

デザインガイドラインを順守することは、廃棄物と欠陥を最小限に抑えながら、部品が正しく適合し、最終的にコスト削減につながることを保証することで生産を合理化します。