İçerik Menüsü

● Alüminyum ekstrüzyonu anlamak

● Alüminyum ekstrüzyonlar için tasarım yönergeleri

>> 1. Şekil yapılandırması

>> 2. Duvar kalınlığı

>> 3. Yuvarlak köşeler ve pürüzsüz geçişler

>> 4. Toleranslar ve Boyutlar

>> 5. Malzeme seçimi

● Ürün performansı üzerindeki etki

>> 1. Yapısal bütünlük

>> 2. Üretim verimliliği

>> 3. Maliyet etkinliği

● Alüminyum ekstrüzyonunu görselleştirme

● Alüminyum Ekstrüzyon Tasarım Yönergeleri Üzerine Vaka Çalışmaları

>> Vaka çalışması 1: Otomotiv endüstrisi

>> Vaka Çalışması 2: Mimari Uygulamalar

● Çözüm

● SSS

>> 1. Alüminyum ekstrüzyon tasarım yönergeleri nedir?

>> 2. Duvar kalınlığı alüminyum ekstrüzyonları nasıl etkiler?

>> 3. Yuvarlak köşeler ekstrüzyon tasarımında neden önemlidir?

>> 4. Alüminyum ekstrüzyonda hangi alaşımlar yaygın olarak kullanılır?

>> 5. Tasarım yönergeleri üretim verimliliğini nasıl etkiler?

Alüminyum ekstrüzyon, alüminyum alaşımını belirli bir kesitsel profiller oluşturmak için bir kalıptan zorlayarak şekillendirmeyi içeren yaygın olarak kullanılan bir üretim sürecidir. Bu yöntem, çok yönlülüğü, hafif özellikleri ve mukavemeti için tercih edilir, bu da otomotivden mimari bileşenlere kadar çeşitli uygulamalar için uygun hale getirir. Bununla birlikte, alüminyum ekstrüzyonların performansı, ekstrüzyon işlemi sırasında izlenen tasarım kılavuzlarından büyük ölçüde etkilenir. Bu makalede, bu yönergelerin temel tasarım hususlarına, en iyi uygulamalara ve bunların işlevsellik ve maliyet üzerindeki sonuçlarına odaklanarak ürün performansını nasıl etkilediğini araştırmaktadır.

Alüminyum ekstrüzyonu anlamak

Alüminyum ekstrüzyon, alüminyum kütüklerin ısıtılması, bir kalıptan itmek için basınç uygulamak ve ekstrüde şeklin soğutulması gibi çeşitli aşamaları içerir. Ortaya çıkan ürün, kullanılan alaşıma ve işlem sırasında belirlenen tasarım parametrelerine dayanan boyut, şekil ve mekanik özellikler açısından özelleştirilebilir.

Alüminyum ekstrüzyonun temel faydaları:

- Çok yönlülük: Karmaşık şekiller ve tasarımlar sağlar.

-Güç / ağırlık oranı: Hafif ama güçlü.

- Korozyon direnci: Korozyona doğal olarak dirençli.

- Özelleştirme: Belirli uygulamalara kolayca uyarlanmıştır.

Alüminyum ekstrüzyonlar için tasarım yönergeleri

Alüminyum ekstrüzyonların performansını en üst düzeye çıkarmak için, tasarımcılar hem üretim sürecini hem de nihai ürünün işlevselliğini etkileyen belirli yönergelere uymalıdır.

1. Şekil yapılandırması

Alüminyum bir ekstrüzyon tasarlamanın ilk adımı şeklini belirlemektir. Tasarımcılar, verimli üretime izin verirken fonksiyonel gereksinimleri karşılayan profilleri hedeflemelidir. Üç ana ekstrüde şekil kategorisi şunlardır:

- Katı şekiller: Güç sağlayan basit geometriler.

- İçi boş şekiller: Yapısal bütünlüğü korurken ağırlığı azaltmak için kullanışlıdır.

- Yarı takip şekilleri: Hem sağlam hem de içi boş tasarımların özelliklerini birleştirin.

Tasarım İpucu: Stres konsantrasyonlarını azaltmak ve kalıp uzun ömürlülüğünü artırmak için şekilleri simetrik tutun.

Örnek uygulamalar:

- Katı şekiller: Mukavemet çok önemli olan yapısal kirişlerde kullanılır.

- İçi boş şekiller: Güçten ödün vermeden ağırlık azaltma gerekli olan pencere çerçevelerinde ve korkuluklarda yaygın olarak bulunur.

2. Duvar kalınlığı

Uygun duvar kalınlığını seçmek, güç gereksinimlerini maliyet verimliliği ile dengelemek için çok önemlidir. Tek tip duvar kalınlıklarının üretilmesi daha kolaydır, ancak her zaman güç ihtiyaçlarını karşılamayabilir.

Hususlar:

- Alaşım seçimi, güçten ödün vermeden ince veya kalın duvarların ne kadar olabileceğini etkiler.

- Üretim sırasında soğutma sorunlarından kaçınmak için duvar kalınlığındaki değişiklikler en aza indirilmelidir.

Performans üzerindeki etkisi:

Daha kalın bir duvar yük taşıma kapasitesini artırabilir, ancak malzeme maliyetlerini de artırabilir. Tersine, daha ince duvarlar ağırlığı azaltır, ancak yük altında yapısal bütünlüğü tehlikeye atabilir.

3. Yuvarlak köşeler ve pürüzsüz geçişler

Keskin köşeler, stres konsantrasyonları nedeniyle ekstrüde edilmiş profillerde zayıflıklara yol açabilir. Tasarımcılar, mukavemeti ve ekstrüzyon kolaylığını arttırmak için yuvarlak köşeleri en az 0,5 mm'lik bir yarıçapa sahip olmalıdır.

Faydalar:

- İşleme sırasında çatlama veya kırılma olasılığını azaltır.

- Die boyunca malzeme akışını iyileştirir.

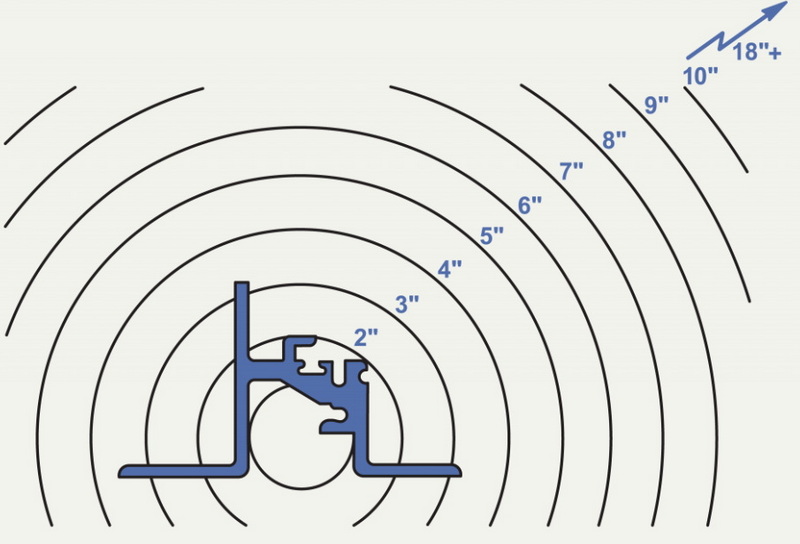

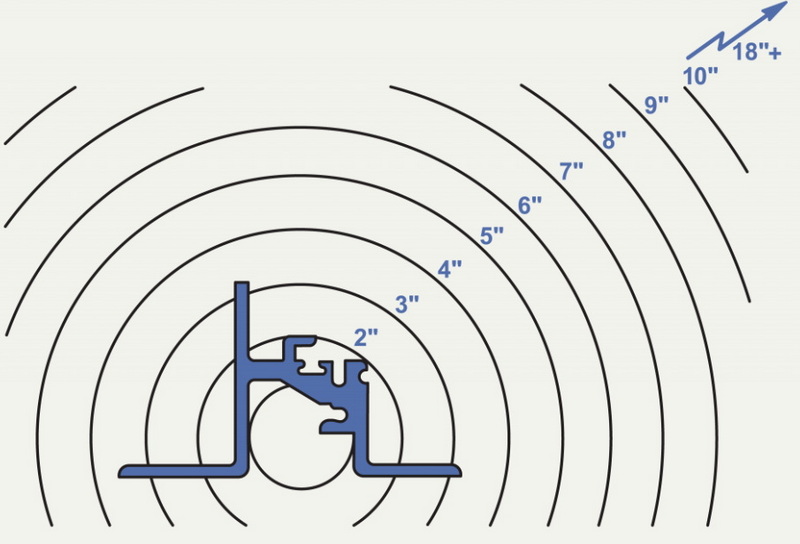

Görsel temsil:

*Şekil 1: Alüminyum ekstrüzyonlarda keskin ve yuvarlak köşelerin karşılaştırılması.*

4. Toleranslar ve Boyutlar

Ekstrüde edilmiş parçaların nihai uygulamalarına doğru bir araya gelmesini sağlamak için uygun toleransların ayarlanması şarttır. Tasarımcılar, üretimi zorlaştırabilecek ve maliyetleri artırabilecek aşırı sıkı toleranslardan kaçınmalıdır.

En iyi uygulamalar:

- Mümkün olduğunda toleranslar için kurumsal standartları kullanın.

- Daha az kritik bölgelerde esnekliğe izin verirken açıkça kritik alanlar.

Örnek Toleranslar:

Alüminyum ekstrüzyonlar için tipik toleranslar, büyük bölümler için ± 0.5 mm'den daha küçük, daha karmaşık tasarımlar için ± 0.1 mm'ye kadar değişebilir.

5. Malzeme seçimi

Alüminyum alaşımı seçimi ürün performansını önemli ölçüde etkiler. Farklı alaşımlar değişen mekanik özellikler, korozyon direnci ve termal özellikler sergiler.

Ortak Alaşımlar:

- 6061: mükemmel korozyon direnci ve kaynaklanabilirliği ile bilinir; Genellikle yapısal uygulamalarda kullanılır.

- 6063: Estetik kaplaması ve ekstrüzyon sırasında iyi akış özellikleri nedeniyle mimari uygulamalar için sık kullanılır.

- 7075: Kilo tasarruflarının kritik olduğu havacılık uygulamaları için uygun yüksek mukavemetli bir alaşım.

Alaşım Seçiminde Hususlar:

Uygun bir alaşımın seçilmesi, mekanik özellikler, maliyet, kullanılabilirlik ve amaçlanan uygulama ortamı (örneğin, neme veya kimyasallara maruz kalma) gibi dengelemeyi içerir.

Ürün performansı üzerindeki etki

Alüminyum ekstrüzyon tasarımı yönergelerine bağlı kalmak, ürün performansını çeşitli şekillerde doğrudan etkiler:

1. Yapısal bütünlük

Uygun tasarım, ekstrüde edilmiş ürünlerin uygulanan yüklere arızalanmadan dayanabilmesini sağlar. Duvar kalınlığı, köşe yarıçapı ve genel şekil gibi faktörler nihai ürünün yapısal bütünlüğüne katkıda bulunur.

Örnek Vaka Çalışması:

Bir dizi hafif bisiklet çerçevesi üreten bir üretici, duvar kalınlığını kılavuzlara göre optimize ederek, güvenlik düzenlemelerinin gerektirdiği güç standartlarını korurken ağırlığı% 15 azalttıklarını buldu.

2. Üretim verimliliği

Tasarım yönergeleri, üretim sürecini kolaylaştırarak atık ve üretim süresini azaltmaya yardımcı olur. Verimli tasarımlar, kusurlara veya artan maliyetlere yol açabilecek gereksiz karmaşıklıkları en aza indirir.

Süreç optimizasyon teknikleri:

Tasarım aşaması sırasında simülasyon yazılımının uygulanması, gerçek üretim başlamadan önce ekstrüzyon işlemlerindeki potansiyel sorunları tahmin edebilir ve ayarlamaların erken yapılmasına izin verir.

3. Maliyet etkinliği

Tasarımları ekstrüzyon yönergelerine göre optimize ederek, üreticiler kaliteyi korurken maddi maliyetleri azaltabilir. Bu denge, maliyet baskılarının önemli olduğu rekabetçi pazarlarda çok önemlidir.

Alüminyum ekstrüzyonunu görselleştirme

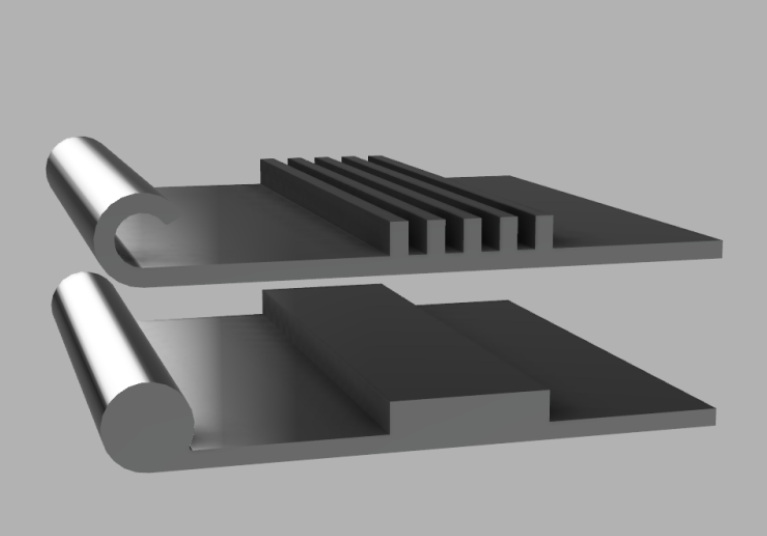

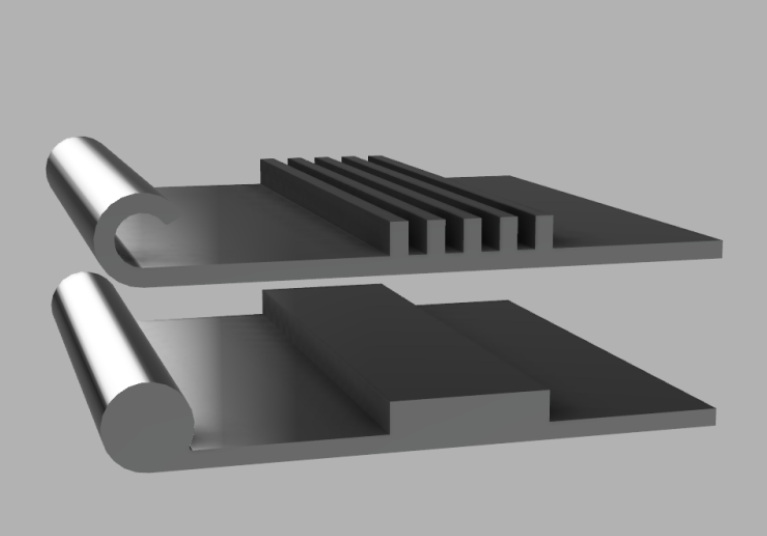

Alüminyum ekstrüzyon sürecini ve tasarım sonuçlarını daha iyi anlamak için şu görsel yardımları göz önünde bulundurun:

*Şekil 2: Alüminyum ekstrüzyon işlemine genel bakış.*

*Şekil 3: Alüminyum ekstrüzyon yoluyla üretilen çeşitli şekiller.*

Alüminyum Ekstrüzyon Tasarım Yönergeleri Üzerine Vaka Çalışmaları

Tasarım yönergelerine bağlılığın performansı nasıl olumlu etkileyebileceğini göstermek için, birkaç vaka çalışması başarılı uygulamaları vurgulamaktadır:

Vaka çalışması 1: Otomotiv endüstrisi

Bir otomotiv üreticisi, belirlenmiş yönergelere yakın bir şekilde yapışan optimize edilmiş ekstrüzyon profillerini kullanarak bir motor bileşenini yeniden tasarladı. Sonuç, sadece daha hafif değil, aynı zamanda gelişmiş yüzey alanından daha iyi ısı yayılma özellikleri nedeniyle gelişmiş termal verimlilik gösteren bir parçadır.

Vaka Çalışması 2: Mimari Uygulamalar

Bir gökdelen için perde duvar sistemlerini içeren son bir projede, tasarımcılar kılavuzlara göre yuvarlak köşeleri olan içi boş ekstrüzyonları kullandı. Bu seçim sadece estetik gereksinimleri karşılamakla kalmadı, aynı zamanda rüzgar yükü direnci ile ilgili bina kodlarına uyum sağlarken malzemeler üzerinde önemli tasarruflar sağladı.

Çözüm

Alüminyum ekstrüzyon tasarımı yönergeleri, çeşitli uygulamalarda ürün performansının belirlenmesinde hayati bir rol oynamaktadır. Şekil konfigürasyonu, duvar kalınlığı, köşe yarıçapı, toleranslar ve malzeme seçimi üzerine odaklanarak tasarımcılar, üretim süreçlerini optimize ederken fonksiyonel gereksinimleri karşılayan verimli profiller oluşturabilirler. Doğru tasarım seçenekleri sadece yapısal bütünlüğü arttırmakla kalmaz, aynı zamanda maliyet tasarrufuna ve iyileştirilmiş ürün kalitesine de katkıda bulunur.

SSS

1. Alüminyum ekstrüzyon tasarım yönergeleri nedir?

Alüminyum ekstrüzyon tasarımı yönergeleri, mühendislerin şekil simetrisi, duvar kalınlığı, köşe yarıçapı, toleranslar ve malzeme seçimi gibi faktörleri göz önünde bulundurarak etkili profiller oluşturmalarına yardımcı olan ilkelerdir.

2. Duvar kalınlığı alüminyum ekstrüzyonları nasıl etkiler?

Duvar kalınlığı, ekstrüde edilmiş bir profilin hem gücünü hem de ağırlığını etkiler; Daha kalın duvarlar genellikle daha fazla güç sağlar, ancak kilo ve üretim maliyetlerini artırabilir.

3. Yuvarlak köşeler ekstrüzyon tasarımında neden önemlidir?

Yuvarlak köşeler, işleme sırasında çatlamaya veya kırılmaya yol açabilecek stres konsantrasyonlarını azaltır, böylece genel ürün dayanıklılığını artırır.

4. Alüminyum ekstrüzyonda hangi alaşımlar yaygın olarak kullanılır?

Yaygın olarak kullanılan alaşımlar genel amaçlar için 6061, bitişinden kaynaklanan mimari uygulamalar için 6063 ve havacılık uygulamalarında yüksek mukavemetli ihtiyaçlar için 7075 bulunur.

5. Tasarım yönergeleri üretim verimliliğini nasıl etkiler?

Tasarım yönergelerine bağlı kalmak, parçaların birbirine doğru uymasını sağlarken, sonuçta maliyet tasarrufuna yol açarak atık ve kusurları en aza indirerek üretimi kolaylaştırır.