Menú de contenido

● Comprensión de la extrusión de aluminio

● Pautas de diseño para extrusiones de aluminio

>> 1. Configuración de forma

>> 2. Espesor de la pared

>> 3. Esquinas redondeadas y transiciones suaves

>> 4. Tolerancias y dimensiones

>> 5. Selección de material

● Impacto en el rendimiento del producto

>> 1. Integridad estructural

>> 2. Eficiencia de fabricación

>> 3. Rentabilidad

● Visualización de extrusión de aluminio

● Estudios de casos sobre pautas de diseño de extrusión de aluminio

>> Estudio de caso 1: industria automotriz

>> Estudio de caso 2: Aplicaciones arquitectónicas

● Conclusión

● Preguntas frecuentes

>> 1. ¿Qué son las pautas de diseño de extrusión de aluminio?

>> 2. ¿Cómo afecta el grosor de la pared las extrusiones de aluminio?

>> 3. ¿Por qué son importantes las esquinas redondeadas en el diseño de extrusión?

>> 4. ¿Qué aleaciones se usan comúnmente en la extrusión de aluminio?

>> 5. ¿Cómo influyen las pautas de diseño en la eficiencia de fabricación?

La extrusión de aluminio es un proceso de fabricación ampliamente utilizado que implica dar forma a la aleación de aluminio al forzarla a través de un dado para crear perfiles de sección transversal específicos. Este método se favorece por su versatilidad, propiedades livianas y resistencia, lo que lo hace adecuado para varias aplicaciones, desde componentes automotrices hasta arquitectónicos. Sin embargo, el rendimiento de las extrusiones de aluminio está fuertemente influenciado por las pautas de diseño seguidas durante el proceso de extrusión. Este artículo explora cómo estas pautas afectan el rendimiento del producto, centrándose en consideraciones clave de diseño, las mejores prácticas y sus implicaciones en la funcionalidad y el costo.

Comprensión de la extrusión de aluminio

La extrusión de aluminio implica varias etapas, que incluyen calentar el tocho de aluminio, aplicar presión para empujarlo a través de un dado y enfriar la forma extruida. El producto resultante se puede personalizar en términos de tamaño, forma y propiedades mecánicas basadas en la aleación utilizada y los parámetros de diseño establecidos durante el proceso.

Beneficios clave de la extrusión de aluminio:

- Versatilidad: permite formas y diseños complejos.

-Relación de fuerza-peso: liviana pero fuerte.

- Resistencia a la corrosión: naturalmente resistente a la corrosión.

- Personalización: fácilmente adaptado a aplicaciones específicas.

Pautas de diseño para extrusiones de aluminio

Para maximizar el rendimiento de las extrusiones de aluminio, los diseñadores deben cumplir con pautas específicas que influyen tanto en el proceso de fabricación como en la funcionalidad del producto final.

1. Configuración de forma

El primer paso para diseñar una extrusión de aluminio es determinar su forma. Los diseñadores deben apuntar a los perfiles que cumplan con los requisitos funcionales al tiempo que permitan una fabricación eficiente. Las tres categorías principales de formas extruidas son:

- Formas sólidas: geometrías simples que proporcionan fuerza.

- Formas huecas: útil para reducir el peso mientras mantiene la integridad estructural.

- Formas semi-huecas: combinar características de diseños sólidos y huecos.

Consejo de diseño: Mantenga formas simétricas para reducir las concentraciones de estrés y mejorar la longevidad de la matriz.

Aplicaciones de ejemplo:

- Formas sólidas: se usa en vigas estructurales donde la resistencia es primordial.

- Formas huecas: comúnmente encontrado en los marcos y barandillas de las ventanas donde la reducción de peso es esencial sin sacrificar la fuerza.

2. Espesor de la pared

Elegir el grosor de la pared apropiado es crucial para equilibrar los requisitos de resistencia con la eficiencia rentable. Los espesores de la pared uniformes son más fáciles de producir, pero no siempre satisfacen las necesidades de fuerza.

Consideraciones:

- La elección de la aleación influye en cuán delgadas o gruesas pueden ser las paredes sin comprometer la fuerza.

- Las variaciones en el grosor de la pared deben minimizarse para evitar problemas de enfriamiento durante la producción.

Impacto en el rendimiento:

Una pared más gruesa puede mejorar la capacidad de carga, pero también puede aumentar los costos del material. Por el contrario, las paredes más delgadas reducen el peso, pero pueden comprometer la integridad estructural bajo carga.

3. Esquinas redondeadas y transiciones suaves

Las esquinas afiladas pueden conducir a debilidades en los perfiles extruidos debido a las concentraciones de estrés. Los diseñadores deben incorporar esquinas redondeadas con un radio de al menos 0.5 mm para mejorar la resistencia y la facilidad de extrusión.

Beneficios:

- Reduce la probabilidad de agrietarse o romperse durante el procesamiento.

- Mejora el flujo de material a través del dado.

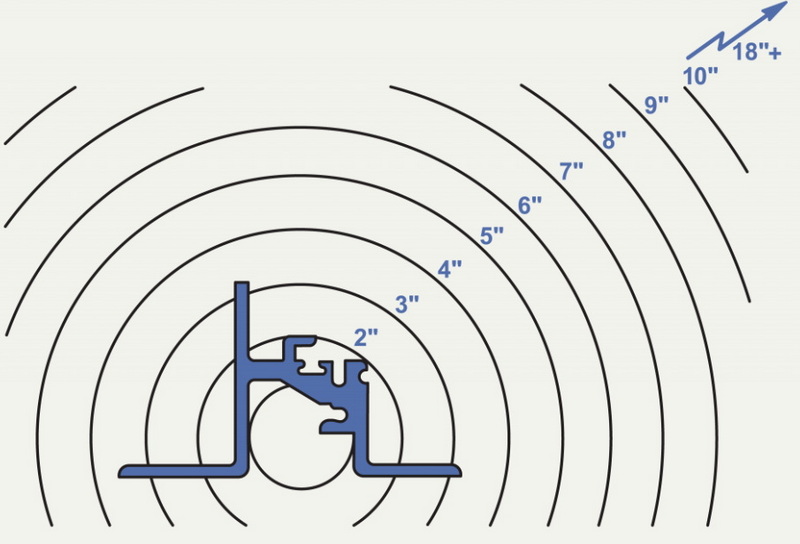

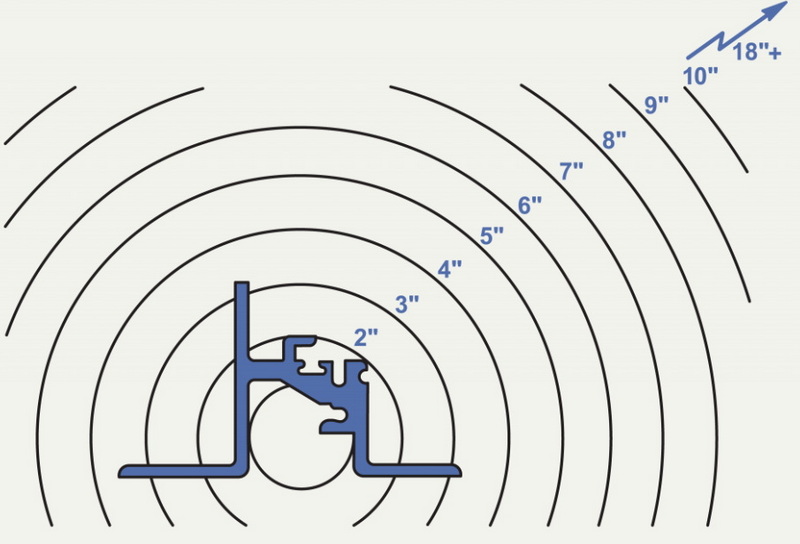

Representación visual:

*Figura 1: Comparación de esquinas agudas versus redondeadas en extrusiones de aluminio.*

4. Tolerancias y dimensiones

Establecer tolerancias apropiadas es esencial para garantizar que las piezas extruidas se unan correctamente en su aplicación final. Los diseñadores deben evitar tolerancias demasiado apretadas que puedan complicar la fabricación y aumentar los costos.

Las mejores prácticas:

- Use estándares corporativos para tolerancias cuando sea posible.

- Claramente dimensiones áreas críticas al tiempo que permite flexibilidad en zonas menos críticas.

Ejemplo de tolerancias:

Las tolerancias típicas para las extrusiones de aluminio pueden variar de ± 0.5 mm para grandes secciones a ± 0.1 mm para diseños más pequeños y más intrincados.

5. Selección de material

La elección de la aleación de aluminio afecta significativamente el rendimiento del producto. Diferentes aleaciones exhiben propiedades mecánicas variables, resistencia a la corrosión y características térmicas.

Aleaciones comunes:

- 6061: conocido por su excelente resistencia a la corrosión y soldabilidad; a menudo utilizado en aplicaciones estructurales.

- 6063: se usa con frecuencia para aplicaciones arquitectónicas debido a su acabado estético y buenas características de flujo durante la extrusión.

- 7075: una aleación de alta resistencia adecuada para aplicaciones aeroespaciales donde los ahorros de peso son críticos.

Consideraciones en la selección de aleaciones:

Seleccionar una aleación apropiada implica factores de equilibrio como propiedades mecánicas, costo, disponibilidad y entorno de aplicación previsto (por ejemplo, exposición a humedad o productos químicos).

Impacto en el rendimiento del producto

Se adhiere a las pautas de diseño de extrusión de aluminio impacta directamente el rendimiento del producto de varias maneras:

1. Integridad estructural

El diseño adecuado asegura que los productos extruidos puedan soportar cargas aplicadas sin falla. Factores como el grosor de la pared, los radios de la esquina y la forma general contribuyen a la integridad estructural del producto final.

Ejemplo de estudio de caso:

Un fabricante que produce una serie de marcos de bicicleta livianos encontró que al optimizar el grosor de la pared de acuerdo con las pautas, redujo el peso en un 15% mientras mantenían los estándares de resistencia requeridos por las regulaciones de seguridad.

2. Eficiencia de fabricación

Seguir las directrices de diseño ayuda a optimizar el proceso de fabricación, reduciendo los desechos y el tiempo de producción. Los diseños eficientes minimizan las complejidades innecesarias que pueden conducir a defectos o mayores costos.

Técnicas de optimización de procesos:

La implementación del software de simulación durante la fase de diseño puede predecir problemas potenciales en los procesos de extrusión antes de que comience la producción real, lo que permite que los ajustes se realicen desde el principio.

3. Rentabilidad

Al optimizar los diseños de acuerdo con las pautas de extrusión, los fabricantes pueden reducir los costos de los materiales mientras mantienen la calidad. Este equilibrio es crucial en los mercados competitivos donde las presiones de costos son significativas.

Visualización de extrusión de aluminio

Para comprender mejor el proceso de extrusión de aluminio y sus implicaciones de diseño, considere estas ayudas visuales:

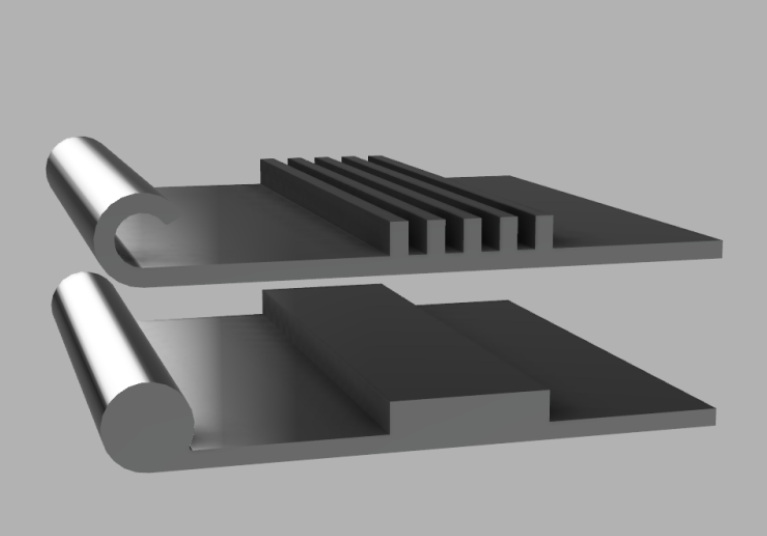

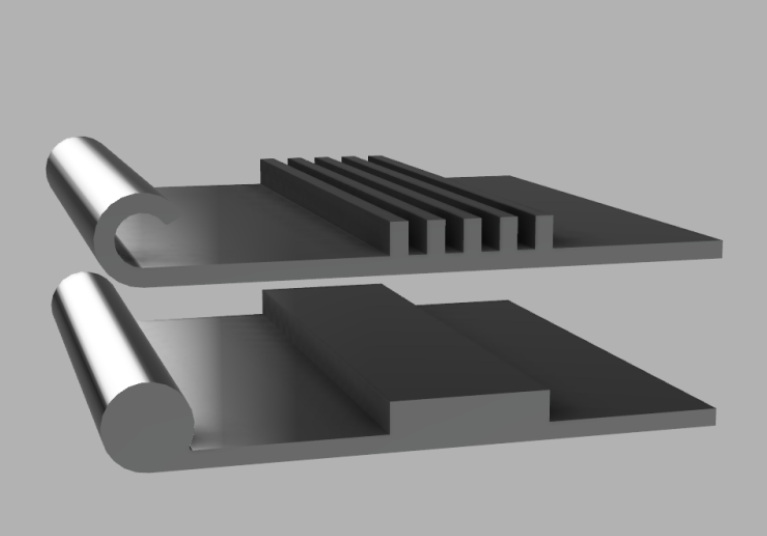

*Figura 2: Descripción general del proceso de extrusión de aluminio.*

*Figura 3: Varias formas producidas a través de la extrusión de aluminio.*

Estudios de casos sobre pautas de diseño de extrusión de aluminio

Para ilustrar cómo la adherencia a las pautas de diseño puede afectar el rendimiento positivamente, varios estudios de casos destacan implementaciones exitosas:

Estudio de caso 1: industria automotriz

Un fabricante automotriz rediseñó un componente del motor utilizando perfiles de extrusión optimizados que se adhirieron estrechamente a las pautas establecidas. El resultado fue una parte que no solo fue más ligera, sino que también demostró una mejor eficiencia térmica debido a una mejor características de disipación de calor de su área de superficie mejorada.

Estudio de caso 2: Aplicaciones arquitectónicas

En un proyecto reciente que involucra sistemas de pared de cortina para un rascacielos, los diseñadores utilizaron extrusiones huecas con esquinas redondeadas según las pautas. Esta elección no solo cumplió con los requisitos estéticos, sino que también proporcionó ahorros significativos en los materiales al tiempo que garantiza el cumplimiento de los códigos de construcción con respecto a la resistencia a la carga del viento.

Conclusión

Las pautas de diseño de extrusión de aluminio juegan un papel vital en la determinación del rendimiento del producto en varias aplicaciones. Al centrarse en la configuración de la forma, el grosor de la pared, los radios de la esquina, las tolerancias y la selección de materiales, los diseñadores pueden crear perfiles eficientes que cumplan con los requisitos funcionales al tiempo que optimizan los procesos de fabricación. Las opciones de diseño correctas no solo mejoran la integridad estructural, sino que también contribuyen a los ahorros de costos y una mejor calidad del producto.

Preguntas frecuentes

1. ¿Qué son las pautas de diseño de extrusión de aluminio?

Las pautas de diseño de extrusión de aluminio son principios que ayudan a los ingenieros a crear perfiles efectivos al considerar factores como la simetría de forma, el grosor de la pared, los radios de la esquina, las tolerancias y la selección de materiales.

2. ¿Cómo afecta el grosor de la pared las extrusiones de aluminio?

El grosor de la pared afecta tanto la fuerza como el peso de un perfil extruido; Las paredes más gruesas generalmente proporcionan una mayor resistencia, pero pueden aumentar el peso y los costos de producción.

3. ¿Por qué son importantes las esquinas redondeadas en el diseño de extrusión?

Las esquinas redondeadas reducen las concentraciones de estrés que pueden provocar grietas o rupturas durante el procesamiento, mejorando así la durabilidad general del producto.

4. ¿Qué aleaciones se usan comúnmente en la extrusión de aluminio?

Las aleaciones de uso común incluyen 6061 para fines generales, 6063 para aplicaciones arquitectónicas debido a su acabado y 7075 para necesidades de alta resistencia en aplicaciones aeroespaciales.

5. ¿Cómo influyen las pautas de diseño en la eficiencia de fabricación?

Se adhiere a las pautas de diseño de la producción de la producción minimizando los desechos y los defectos al tiempo que garantizan que las piezas se unan correctamente, lo que finalmente conduce a ahorros de costos.