Menú de contenido

● Introducción a la extrusión de aluminio

● El proceso de extrusión de aluminio: una guía paso a paso

>> 1. Preparación de palanquillas de aluminio

>> 2. Diseño y preparación de matriz

>> 3. Extrusión

>> 4. Enfriamiento y estiramiento

>> 5. Corte y envejecimiento

● Tipos de técnicas de extrusión de aluminio

>> 1. Extrusión directa

>> 2. Extrusión indirecta

>> 3. Extrusión hidrostática

● Aplicaciones de aluminio extruido

>> 1. Construcción y arquitectura

>> 2. Transporte

>> 3. Electrónica y electricidad

>> 4. Bienes de consumo

● Beneficios de la extrusión de aluminio

>> 1. Flexibilidad de diseño

>> 2. Rentabilidad

>> 3. Relación de fuerza-peso

>> 4. Resistencia a la corrosión

>> 5. Sostenibilidad

● Desafíos e innovaciones en extrusión de aluminio

>> 1. Desarrollo de aleación

>> 2. Optimización del proceso

>> 3. Acabado superficial

● El futuro de la extrusión de aluminio

● Conclusión

● Preguntas frecuentes

>> P1: ¿Cuál es la diferencia entre la extrusión directa e indirecta?

>> P2: ¿Se pueden extruir todas las aleaciones de aluminio?

>> P3: ¿Cómo afecta la relación de extrusión el proceso?

>> P4: ¿Cuáles son los beneficios ambientales del uso de aluminio extruido?

>> P5: ¿Cómo afecta la velocidad de enfriamiento después de la extrusión del producto final?

Introducción a la extrusión de aluminio

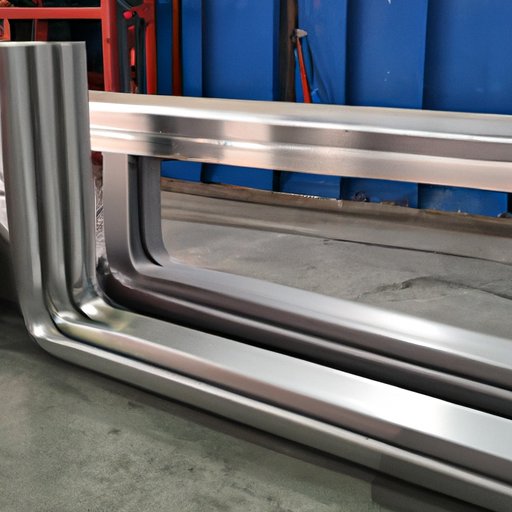

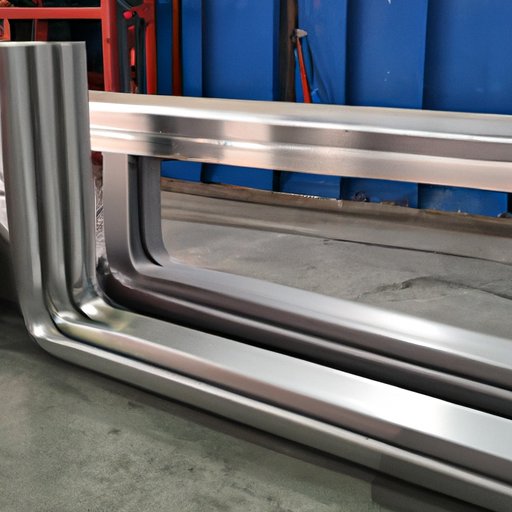

La extrusión de aluminio es un proceso de fabricación versátil que ha revolucionado a varias industrias, desde la construcción hasta la automoción y más allá. Esta técnica implica forzar la aleación de aluminio calentado a través de un dado especialmente diseñado para crear perfiles con formas transversales específicas. Los productos de aluminio extruidos resultantes ofrecen una combinación única de resistencia, propiedades livianas y flexibilidad de diseño que los hace indispensables en la fabricación moderna.

El proceso de extrusión de aluminio: una guía paso a paso

1. Preparación de palanquillas de aluminio

El proceso comienza con la preparación de un tocho de aluminio, que es un bloque cilíndrico sólido de aleación de aluminio. La elección de la aleación depende de las propiedades deseadas del producto final, como resistencia, resistencia a la corrosión o conductividad. Estos billets generalmente se calientan a temperaturas entre 800 ° F y 925 ° F (427 ° C a 496 ° C) para que sean lo suficientemente maleables para la extrusión.

2. Diseño y preparación de matriz

Uno de los aspectos más críticos del proceso de extrusión de aluminio es el diseño y la preparación del dado de extrusión. Esta herramienta determina la forma final del perfil extruido y debe diseñarse cuidadosamente para garantizar el flujo de metal adecuado y la precisión dimensional. Los troqueles se pueden diseñar para crear formas simples como barras o tubos, o perfiles complejos con intrincados detalles.

3. Extrusión

Una vez que el tocho se calienta y el dado está en su lugar, comienza el proceso de extrusión. Un potente RAM hidráulico obliga al aluminio calentado a través del dado a alta presión. A medida que el aluminio emerge del otro lado del dado, adquiere la forma de la apertura del troquel. Este proceso se puede visualizar como una pasta de dientes apretando de un tubo, pero con fuerzas y precisión mucho más altas.

4. Enfriamiento y estiramiento

A medida que el aluminio extruido sale del dado, se enfría con aire o agua. La velocidad de enfriamiento se controla cuidadosamente para lograr las propiedades metalúrgicas deseadas. Después del enfriamiento, las extrusiones se estiran para enderezarlas y aliviar el estrés interno, asegurando la estabilidad dimensional.

5. Corte y envejecimiento

Los perfiles extruidos se cortan a las longitudes requeridas. Dependiendo de la aleación y las propiedades deseadas, el aluminio puede sufrir un proceso de envejecimiento. Esto puede ser el envejecimiento natural a temperatura ambiente o envejecimiento artificial en un horno, lo que mejora la fuerza y la dureza del material.

Tipos de técnicas de extrusión de aluminio

Existen varios tipos de técnicas de extrusión de aluminio, cada una adecuada para diferentes aplicaciones:

1. Extrusión directa

Este es el método más común, donde la RAM empuja el tocho directamente a través del dado. Es adecuado para una amplia gama de perfiles y aleaciones.

2. Extrusión indirecta

En este método, el dado se mueve contra el tocho estacionario. Esto reduce la fricción y permite la extrusión de formas más complejas.

3. Extrusión hidrostática

Esta técnica utiliza un medio fluido para aplicar presión al tocho, lo que permite la extrusión de materiales que son difíciles de procesar utilizando métodos convencionales.

Aplicaciones de aluminio extruido

La versatilidad de las extrusiones de aluminio ha llevado a su uso generalizado en numerosas industrias:

1. Construcción y arquitectura

El aluminio extruido se usa ampliamente en fachadas del edificio, marcos de ventanas, sistemas de puerta y componentes estructurales. Su naturaleza ligera, resistencia a la corrosión y su capacidad de formarse en formas complejas lo hacen ideal para diseños arquitectónicos modernos.

2. Transporte

En las industrias automotrices y aeroespaciales, las extrusiones de aluminio juegan un papel crucial en la reducción del peso del vehículo, la mejora de la eficiencia del combustible y la mejora del rendimiento. Se usan en estructuras del cuerpo del automóvil, parachoques, intercambiadores de calor y componentes de fuselaje de aeronaves.

3. Electrónica y electricidad

La excelente conductividad térmica y eléctrica del aluminio hace que los perfiles extruidos sean perfectos para disipadores de calor en dispositivos electrónicos y para conductores eléctricos en líneas de transmisión de potencia.

4. Bienes de consumo

Desde muebles hasta equipos deportivos, el aluminio extruido se abre paso en muchos productos de consumo debido a su atractivo estético, durabilidad y reciclabilidad.

Beneficios de la extrusión de aluminio

La popularidad de la extrusión de aluminio proviene de varias ventajas clave:

1. Flexibilidad de diseño

La extrusión permite la creación de formas complejas que serían difíciles o imposibles de lograr con otros métodos de fabricación. Esta flexibilidad permite a los diseñadores optimizar el rendimiento y la estética del producto.

2. Rentabilidad

Para la producción de mediano a alto volumen, la extrusión de aluminio es altamente rentable. El proceso requiere costos de herramientas relativamente bajos en comparación con otros métodos de fabricación, y las altas velocidades de producción contribuyen a los ahorros de costos generales.

3. Relación de fuerza-peso

El aluminio extruido ofrece una excelente relación de resistencia / peso, lo que lo hace ideal para aplicaciones donde la reducción de peso es crucial sin comprometer la integridad estructural.

4. Resistencia a la corrosión

El aluminio forma naturalmente una capa de óxido protectora, que proporciona una excelente resistencia a la corrosión. Esta propiedad se puede mejorar aún más a través de anodizantes u otros tratamientos superficiales.

5. Sostenibilidad

El aluminio es 100% reciclable sin pérdida de calidad, lo que hace que los productos de aluminio extruidos ecológicos y sostenibles.

Desafíos e innovaciones en extrusión de aluminio

Si bien la extrusión de aluminio es un proceso bien establecido, la industria continúa enfrentando desafíos e impulsando innovaciones:

1. Desarrollo de aleación

Los investigadores desarrollan constantemente nuevas aleaciones de aluminio para cumplir con los requisitos exigentes de varias industrias, como aleaciones de alta resistencia para aplicaciones aeroespaciales o aleaciones altamente conductivas para componentes eléctricos.

2. Optimización del proceso

Los avances en el software de simulación y los sistemas de control de procesos están ayudando a los fabricantes a optimizar el proceso de extrusión, mejorar la calidad del producto y reducir los desechos.

3. Acabado superficial

Las innovaciones en las tecnologías de tratamiento de superficie están ampliando las posibilidades estéticas y funcionales del aluminio extruido, incluidas las nuevas técnicas de anodización y las formulaciones de recubrimiento en polvo.

El futuro de la extrusión de aluminio

A medida que las industrias continúan exigiendo materiales más ligeros, más fuertes y más sostenibles, la industria de extrusión de aluminio está preparada para el crecimiento y la innovación. Las tendencias futuras pueden incluir:

1. Integración de materiales y sensores inteligentes en perfiles extruidos para una funcionalidad mejorada.

2. Desarrollo de técnicas de microextrusión para producir componentes extremadamente pequeños y precisos.

3. Mayor uso de aluminio reciclado en el proceso de extrusión para mejorar la sostenibilidad.

4. Adopción de técnicas de fabricación aditiva para complementar los procesos de extrusión tradicionales.

Conclusión

El proceso de extrusión de aluminio ha recorrido un largo camino desde su inicio, evolucionando hacia una sofisticada técnica de fabricación que juega un papel crucial en numerosas industrias. Su capacidad para producir formas complejas con excelentes propiedades de materiales, combinada con rentabilidad y sostenibilidad, asegura que el aluminio extruido continúe siendo un material de elección para los ingenieros y diseñadores en el futuro. A medida que surgen la tecnología y surgen nuevos desafíos, la industria de extrusión de aluminio sin duda se adaptará e innovará, consolidando aún más su posición como piedra angular de la fabricación moderna.

Preguntas frecuentes

P1: ¿Cuál es la diferencia entre la extrusión directa e indirecta?

A1: La extrusión directa implica empujar el tocho de aluminio a través de un dado estacionario, mientras que la extrusión indirecta mueve el dado contra un tocho estacionario. La extrusión indirecta generalmente produce menos fricción y permite la creación de formas más complejas, pero es menos común debido a las limitaciones del equipo.

P2: ¿Se pueden extruir todas las aleaciones de aluminio?

A2: Si bien muchas aleaciones de aluminio pueden ser extruidas, no todas son adecuadas para el proceso. Las aleaciones más comúnmente extruidas son de la serie 6000 (aleaciones al-mg-si) debido a su excelente extrudibilidad y buenas propiedades mecánicas. Algunas aleaciones de las series 2000, 5000 y 7000 también pueden ser extruidas, pero pueden requerir condiciones de procesamiento especiales.

P3: ¿Cómo afecta la relación de extrusión el proceso?

A3: La relación de extrusión es la relación entre el área de la sección transversal del tocho inicial y el producto extruido final. Una relación de extrusión más alta generalmente requiere más fuerza y puede afectar la calidad del perfil extruido. Equilibrar la relación de extrusión con otros parámetros del proceso es crucial para lograr resultados óptimos en términos de precisión dimensional, acabado superficial y propiedades mecánicas.

P4: ¿Cuáles son los beneficios ambientales del uso de aluminio extruido?

A4: El aluminio extruido ofrece varios beneficios ambientales. En primer lugar, el aluminio es 100% reciclable sin pérdida de calidad, lo que reduce la necesidad de producción de aluminio primario. En segundo lugar, la naturaleza liviana de las extrusiones de aluminio contribuye a la eficiencia de combustible en las aplicaciones de transporte. Por último, la resistencia a la longevidad y la corrosión de los productos de aluminio reduce la necesidad de reemplazos frecuentes, minimizando aún más el impacto ambiental.

P5: ¿Cómo afecta la velocidad de enfriamiento después de la extrusión del producto final?

A5: La velocidad de enfriamiento después de la extrusión influye significativamente en la microestructura y las propiedades del producto final. El enfriamiento rápido puede provocar una mayor resistencia, pero puede reducir la ductilidad, mientras que el enfriamiento más lento puede conducir a una mejor formabilidad. La velocidad de enfriamiento se controla cuidadosamente para lograr el equilibrio deseado de las propiedades y, en algunos casos, el tratamiento térmico posterior se utiliza para optimizar aún más las características del material.