Inhoudsmenu

● Inleiding tot aluminium extrusie

● Het aluminium extrusieproces: een stapsgewijze gids

>> 1. Aluminium billet voorbereiding

>> 2. Die ontwerp en voorbereiding

>> 3. Extrusie

>> 4. Koeling en stretchen

>> 5. Knippen en verouderen

● Soorten aluminium extrusietechnieken

>> 1. Directe extrusie

>> 2. Indirecte extrusie

>> 3. Hydrostatische extrusie

● Toepassingen van geëxtrudeerd aluminium

>> 1. Constructie en architectuur

>> 2. Transport

>> 3. Elektronica en elektrisch

>> 4. Consumentengoederen

● Voordelen van aluminium extrusie

>> 1. Ontwerpflexibiliteit

>> 2. Kosteneffectiviteit

>> 3. Sterkte-gewichtsverhouding

>> 4. Corrosieweerstand

>> 5. Duurzaamheid

● Uitdagingen en innovaties in aluminium extrusie

>> 1. Legeringontwikkeling

>> 2. Procesoptimalisatie

>> 3. Oppervlakteafwerking

● De toekomst van aluminium extrusie

● Conclusie

● Veelgestelde vragen

>> V1: Wat is het verschil tussen directe en indirecte extrusie?

>> V2: Kunnen alle aluminiumlegeringen worden geëxtrudeerd?

>> V3: Hoe beïnvloedt de extrusieverhouding het proces?

>> V4: Wat zijn de milieuvoordelen van het gebruik van geëxtrudeerd aluminium?

>> V5: Hoe beïnvloedt de koelsnelheid na extrusie het eindproduct?

Inleiding tot aluminium extrusie

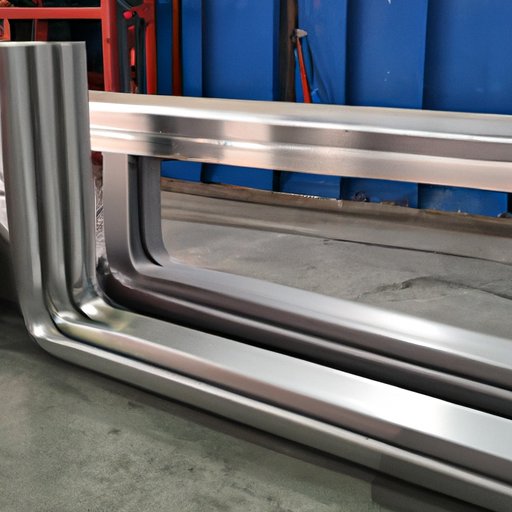

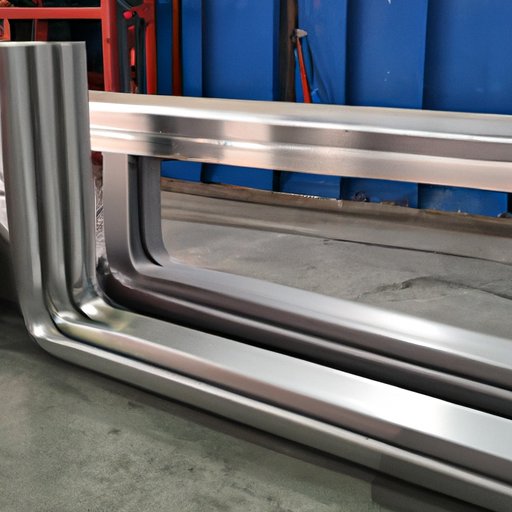

Aluminium extrusie is een veelzijdig productieproces dat een revolutie teweeggebracht heeft in verschillende industrieën, van constructie tot automotive en verder. Deze techniek omvat het dwingen van verwarmde aluminiumlegering door een speciaal ontworpen dobbelsteen om profielen te maken met specifieke dwarsdoorsnedevormen. De resulterende geëxtrudeerde aluminiumproducten bieden een unieke combinatie van sterkte, lichtgewicht eigenschappen en ontwerpflexibiliteit die ze onmisbaar maken in de moderne productie.

Het aluminium extrusieproces: een stapsgewijze gids

1. Aluminium billet voorbereiding

Het proces begint met de bereiding van een aluminium billet, dat een solide cilindrisch blok van aluminiumlegering is. De keuze van de legering hangt af van de gewenste eigenschappen van het eindproduct, zoals sterkte, corrosieweerstand of geleidbaarheid. Deze knuppels worden meestal verwarmd tot temperaturen tussen 800 ° F en 925 ° F (427 ° C tot 496 ° C) om ze voor extrusie te knepen.

2. Die ontwerp en voorbereiding

Een van de meest kritische aspecten van het aluminium extrusieproces is het ontwerp en de voorbereiding van de extrusiediagelen. Deze tool bepaalt de uiteindelijke vorm van het geëxtrudeerde profiel en moet zorgvuldig worden ontworpen om de juiste metaalstroom en dimensionale nauwkeurigheid te garanderen. Dies kunnen worden ontworpen om eenvoudige vormen zoals staven of buizen te maken, of complexe profielen met ingewikkelde details.

3. Extrusie

Zodra de biljet is verwarmd en de dobbelsteen op zijn plaats is, begint het extrusieproces. Een krachtig hydraulisch ram dwingt het verwarmde aluminium door de matrijs onder hoge druk. Terwijl het aluminium uit de andere kant van de dobbelsteen verschijnt, neemt het de vorm aan van de opening van de matrijs. Dit proces kan worden gevisualiseerd als het knijpen van tandpasta uit een buis, maar met veel hogere krachten en precisie.

4. Koeling en stretchen

Terwijl het geëxtrudeerde aluminium de dobbelsteen verlaat, wordt het gekoeld met lucht of water. De koelsnelheid wordt zorgvuldig gecontroleerd om de gewenste metallurgische eigenschappen te bereiken. Na het afkoelen worden de extrusies uitgerekt om ze recht te zetten en interne spanningen te verlichten, waardoor dimensionale stabiliteit wordt gewaarborgd.

5. Knippen en verouderen

De geëxtrudeerde profielen worden vervolgens tot de vereiste lengtes gesneden. Afhankelijk van de legering en de gewenste eigenschappen, kan het aluminium een verouderingsproces ondergaan. Dit kan een natuurlijke veroudering zijn bij kamertemperatuur of kunstmatige veroudering in een oven, wat de sterkte en hardheid van het materiaal verbetert.

Soorten aluminium extrusietechnieken

Er zijn verschillende soorten aluminium extrusietechnieken, elk geschikt voor verschillende toepassingen:

1. Directe extrusie

Dit is de meest voorkomende methode, waarbij de RAM de biljet rechtstreeks door de dobbelsteen duwt. Het is geschikt voor een breed scala aan profielen en legeringen.

2. Indirecte extrusie

In deze methode beweegt de matrijs tegen de stationaire billet. Dit vermindert wrijving en zorgt voor het extrusie van meer complexe vormen.

3. Hydrostatische extrusie

Deze techniek maakt gebruik van een vloeistofmedium om druk uit te oefenen op de knuppel, waardoor materialen die moeilijk te verwerken zijn met behulp van conventionele methoden mogelijk zijn.

Toepassingen van geëxtrudeerd aluminium

De veelzijdigheid van aluminium extrusies heeft geleid tot hun wijdverbreide gebruik in verschillende industrieën:

1. Constructie en architectuur

Geëxtrudeerd aluminium wordt uitgebreid gebruikt bij het bouwen van gevels, raamkozijnen, deursystemen en structurele componenten. De lichtgewicht aard, corrosieweerstand en het vermogen om te worden gevormd in complexe vormen maken het ideaal voor moderne architecturale ontwerpen.

2. Transport

In de auto- en ruimtevaartindustrie spelen aluminium extrusies een cruciale rol bij het verminderen van voertuiggewicht, het verbeteren van de brandstofefficiëntie en het verbeteren van de prestaties. Ze worden gebruikt in autorichaamstructuren, bumpers, warmtewisselaars en vliegtuigcomponenten voor romp.

3. Elektronica en elektrisch

De uitstekende thermische en elektrische geleidbaarheid van aluminium maakt geëxtrudeerde profielen perfect voor koellichamen in elektronische apparaten en voor elektrische geleiders in stroomtransmissielijnen.

4. Consumentengoederen

Van meubels tot sportuitrusting, geëxtrudeerd aluminium vindt zijn weg naar veel consumentenproducten vanwege de esthetische aantrekkingskracht, duurzaamheid en recyclebaarheid.

Voordelen van aluminium extrusie

De populariteit van aluminium extrusie komt voort uit verschillende belangrijke voordelen:

1. Ontwerpflexibiliteit

Extrusie maakt het maken van complexe vormen mogelijk die moeilijk of onmogelijk te bereiken zouden zijn met andere productiemethoden. Deze flexibiliteit stelt ontwerpers in staat om productprestaties en esthetiek te optimaliseren.

2. Kosteneffectiviteit

Voor de productie van gemiddelde tot hoge volume is aluminium extrusie zeer kosteneffectief. Het proces vereist relatief lage gereedschapskosten in vergelijking met andere productiemethoden, en de hoge productiesnelheden dragen bij aan de totale kostenbesparingen.

3. Sterkte-gewichtsverhouding

Geëxtrudeerd aluminium biedt een uitstekende sterkte-gewichtsverhouding, waardoor het ideaal is voor toepassingen waarbij gewichtsvermindering cruciaal is zonder de structurele integriteit in gevaar te brengen.

4. Corrosieweerstand

Aluminium vormt natuurlijk een beschermende oxidelaag, die uitstekende corrosieweerstand biedt. Deze eigenschap kan verder worden verbeterd door anodiseren of andere oppervlaktebehandelingen.

5. Duurzaamheid

Aluminium is 100% recyclebaar zonder kwaliteitsverlies, waardoor geëxtrudeerde aluminiumproducten milieuvriendelijk en duurzaam zijn.

Uitdagingen en innovaties in aluminium extrusie

Hoewel aluminium extrusie een goed ingeburgerd proces is, blijft de industrie uitdagingen aangaan en innovaties stimuleren:

1. Legeringontwikkeling

Onderzoekers ontwikkelen voortdurend nieuwe aluminiumlegeringen om te voldoen aan de veeleisende vereisten van verschillende industrieën, zoals hoogwaardig legeringen voor ruimtevaarttoepassingen of zeer geleidende legeringen voor elektrische componenten.

2. Procesoptimalisatie

Vooruitgang in simulatiesoftware en procescontrolesystemen helpen fabrikanten het extrusieproces te optimaliseren, de productkwaliteit te verbeteren en afval te verminderen.

3. Oppervlakteafwerking

Innovaties in oppervlaktebehandelingstechnologieën breiden de esthetische en functionele mogelijkheden van geëxtrudeerde aluminium uit, waaronder nieuwe anodiserende technieken en poedercoatingformuleringen.

De toekomst van aluminium extrusie

Naarmate de industrieën lichter, sterker en duurzamer materiaal blijven eisen, is de aluminium extrusie -industrie klaar voor groei en innovatie. Toekomstige trends kunnen zijn:

1. Integratie van slimme materialen en sensoren in geëxtrudeerde profielen voor verbeterde functionaliteit.

2. Ontwikkeling van micro-extrusietechnieken voor het produceren van extreem kleine en precieze componenten.

3. Verhoogd gebruik van gerecycled aluminium in het extrusieproces om de duurzaamheid te verbeteren.

4. De goedkeuring van additieve productietechnieken als aanvulling op traditionele extrusieprocessen.

Conclusie

Het aluminium extrusieproces heeft een lange weg afgelegd sinds het begin, evolueert naar een geavanceerde productietechniek die een cruciale rol speelt in tal van industrieën. Het vermogen om complexe vormen te produceren met uitstekende materiaaleigenschappen, gecombineerd met kosteneffectiviteit en duurzaamheid, zorgt ervoor dat geëxtrudeerd aluminium een materiaal voor ingenieurs en ontwerpers tot ver in de toekomst zal blijven. Naarmate de technologie vordert en nieuwe uitdagingen ontstaan, zal de aluminium extrusie -industrie ongetwijfeld aanpassen en innoveren, waardoor zijn positie als hoeksteen van moderne productie verder wordt bevestigd.

Veelgestelde vragen

V1: Wat is het verschil tussen directe en indirecte extrusie?

A1: Directe extrusie omvat het duwen van de aluminium billet door een stationaire dobbelsteen, terwijl indirecte extrusie de dobbelsteen tegen een stationaire billet verplaatst. Indirecte extrusie resulteert meestal in minder wrijving en zorgt voor het maken van meer complexe vormen, maar het is minder gebruikelijk vanwege apparatuurbeperkingen.

V2: Kunnen alle aluminiumlegeringen worden geëxtrudeerd?

A2: Hoewel veel aluminiumlegeringen kunnen worden geëxtrudeerd, zijn niet alle geschikt voor het proces. De meest geëxtrudeerde legeringen zijn afkomstig van de 6000-serie (AL-MG-SI-legeringen) vanwege hun uitstekende extrudabiliteit en goede mechanische eigenschappen. Sommige legeringen uit de 2000-, 5000- en 7000 -serie kunnen ook worden geëxtrudeerd, maar ze kunnen speciale verwerkingsvoorwaarden vereisen.

V3: Hoe beïnvloedt de extrusieverhouding het proces?

A3: De extrusieverhouding is de relatie tussen het dwarsdoorsnedegebied van het initiële billet en het uiteindelijke geëxtrudeerde product. Een hogere extrusieverhouding vereist in het algemeen meer kracht en kan de kwaliteit van het geëxtrudeerde profiel beïnvloeden. Het balanceren van de extrusieverhouding met andere procesparameters is cruciaal voor het bereiken van optimale resultaten in termen van dimensionale nauwkeurigheid, oppervlakte -afwerking en mechanische eigenschappen.

V4: Wat zijn de milieuvoordelen van het gebruik van geëxtrudeerd aluminium?

A4: Geëxtrudeerd aluminium biedt verschillende milieuvoordelen. Ten eerste is aluminium 100% recyclebaar zonder kwaliteitsverlies, waardoor de behoefte aan primaire aluminiumproductie wordt verminderd. Ten tweede draagt de lichtgewicht aard van aluminium extrusies bij aan brandstofefficiëntie in transporttoepassingen. Ten slotte verminderen de levensduur- en corrosieweerstand van aluminiumproducten de behoefte aan frequente vervangingen, waardoor de impact op het milieu verder wordt geminimaliseerd.

V5: Hoe beïnvloedt de koelsnelheid na extrusie het eindproduct?

A5: De koelsnelheid na extrusie beïnvloedt de microstructuur en eigenschappen van het eindproduct aanzienlijk. Snelle koeling kan leiden tot een hogere sterkte, maar kan de ductiliteit verminderen, terwijl langzamere koeling kan leiden tot betere vormbaarheid. De koelsnelheid wordt zorgvuldig gecontroleerd om de gewenste balans van eigenschappen te bereiken, en in sommige gevallen wordt de daaropvolgende warmtebehandeling gebruikt om de materiaalkenmerken verder te optimaliseren.