İçerik Me class='notranslate'>nhyejing@hotmail.com

● Alüminyum ekstrüzyona giriş

● Alüminyum ekstrüzyon işlemi: Adım adım kılavuz

>> 1. Alüminyum kütük hazırlığı

>> 2. Die tasarımı ve hazırlığı

>> 3. Ekstrüzyon

>> 4. Soğutma ve germe

>> 5. Kesme ve yaşlanma

● Alüminyum ekstrüzyon teknikleri

>> 1. Doğrudan ekstrüzyon

>> 2. Dolaylı ekstrüzyon

>> 3. Hidrostatik ekstrüzyon

● Ekstrüde alüminyum uygulamaları

>> 1. İnşaat ve mimari

>> 2. Taşımacılık

>> 3. Elektronik ve elektrik

>> 4. Tüketici malları

● Alüminyum ekstrüzyonun faydaları

>> 1. Tasarım esnekliği

>> 2. Maliyet etkinliği

>> 3. Güç / ağırlık oranı

>> 4. Korozyon direnci

>> 5. Sürdürülebilirlik

● Alüminyum ekstrüzyondaki zorluklar ve yenilikler

>> 1. Alaşım gelişimi

>> 2. Proses optimizasyonu

>> 3. Yüzey kaplaması

● Alüminyum ekstrüzyonun geleceği

● Çözüm

● Sık sorulan sorular

>> S1: Doğrudan ve dolaylı ekstrüzyon arasındaki fark nedir?

>> S2: Tüm alüminyum alaşımları ekstrüde edilebilir mi?

>> S3: Ekstrüzyon oranı işlemi nasıl etkiler?

>> S4: Ekstrüde alüminyum kullanmanın çevresel faydaları nelerdir?

>> S5: Ekstrüzyon sonrası soğutma oranı nihai ürünü nasıl etkiler?

Alüminyum ekstrüzyona giriş

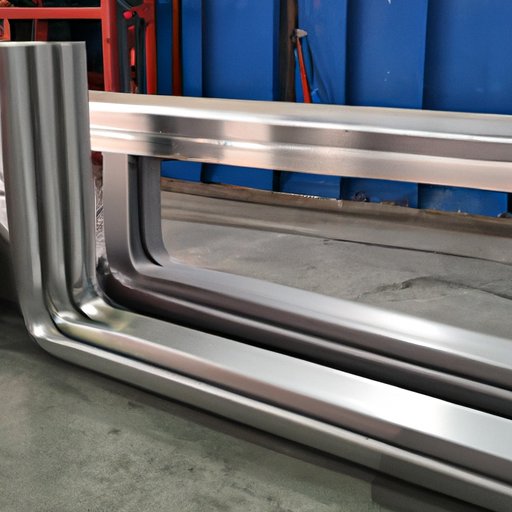

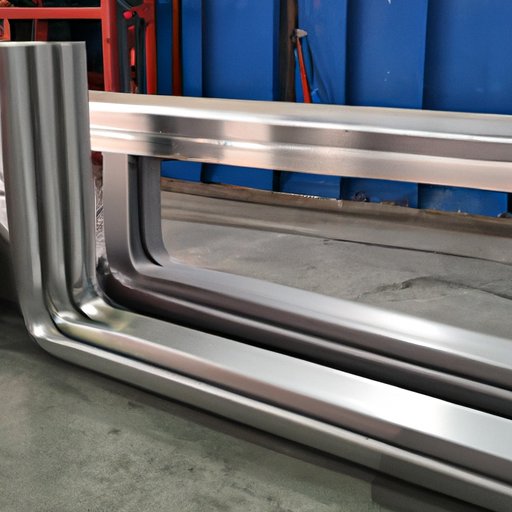

Alüminyum ekstrüzyon, inşaattan otomotive ve ötesine kadar çeşitli endüstrilerde devrim yaratan çok yönlü bir üretim sürecidir. Bu teknik, ısıtmalı alüminyum alaşımını spesifik kesit şekillerine sahip profiller oluşturmak için özel olarak tasarlanmış bir kalıp yoluyla zorlamayı içerir. Ortaya çıkan ekstrüde alüminyum ürünler, modern üretimde vazgeçilmez kılan güç, hafif özellikler ve tasarım esnekliğinin benzersiz bir kombinasyonu sunar.

Alüminyum ekstrüzyon işlemi: Adım adım kılavuz

1. Alüminyum kütük hazırlığı

İşlem, alüminyum alaşımının katı bir silindirik bloğu olan alüminyum kütüklerin hazırlanmasıyla başlar. Alaşım seçimi, mukavemet, korozyon direnci veya iletkenlik gibi nihai ürünün istenen özelliklerine bağlıdır. Bu kütükler tipik olarak, ekstrüzyon için yeterince dövülebilir hale getirmek için 427 ° C ila 496 ° C (427 ° C ila 496 ° C) sıcaklıklarına kadar ısıtılır.

2. Die tasarımı ve hazırlığı

Alüminyum ekstrüzyon işleminin en kritik yönlerinden biri, ekstrüzyon kalıbının tasarımı ve hazırlanmasıdır. Bu araç, ekstrüde edilmiş profilin son şeklini belirler ve uygun metal akışı ve boyutsal doğruluğu sağlamak için dikkatlice tasarlanmalıdır. Ölümler, çubuklar veya tüpler gibi basit şekiller veya karmaşık ayrıntılara sahip karmaşık profiller oluşturmak için tasarlanabilir.

3. Ekstrüzyon

Kütük ısıtıldıktan ve kalıp yerine yerleştirildikten sonra ekstrüzyon işlemi başlar. Güçlü bir hidrolik koç, ısıtmalı alüminumu yüksek basınç altında kalıptan zorlar. Alüminyum kalının diğer tarafından ortaya çıktıkça, kalıbın açıklığının şeklini alır. Bu işlem diş macunu bir tüpten sıkmak olarak görselleştirilebilir, ancak çok daha yüksek kuvvetler ve hassasiyetle.

4. Soğutma ve germe

Ekstrüde alüminyum kalıptan çıkarken, hava veya su kullanılarak soğutulur. Soğutma hızı, istenen metalurjik özellikleri elde etmek için dikkatle kontrol edilir. Soğutulduktan sonra, ekstrüzyonlar onları düzeltmek ve içsel stresleri hafifletmek için gerilir ve boyutsal stabilite sağlar.

5. Kesme ve yaşlanma

Ekstrüde edilmiş profiller daha sonra gerekli uzunluklara kesilir. Alaşım ve istenen özelliklere bağlı olarak, alüminyum bir yaşlanma sürecine girebilir. Bu, oda sıcaklığında doğal yaşlanma veya bir fırında yapay yaşlanma olabilir, bu da malzemenin mukavemetini ve sertliğini arttırır.

Alüminyum ekstrüzyon teknikleri

Her biri farklı uygulamalar için uygun çeşitli alüminyum ekstrüzyon tekniği vardır:

1. Doğrudan ekstrüzyon

Bu, RAM'in kütükleri doğrudan kalıptan ittiği en yaygın yöntemdir. Çok çeşitli profiller ve alaşımlar için uygundur.

2. Dolaylı ekstrüzyon

Bu yöntemde, kalıp sabit kütüklere karşı hareket eder. Bu sürtünmeyi azaltır ve daha karmaşık şekillerin ekstrüzyonuna izin verir.

3. Hidrostatik ekstrüzyon

Bu teknik, kütüklere basınç uygulamak için sıvı bir ortam kullanır ve geleneksel yöntemleri kullanarak işlenmesi zor olan malzemelerin ekstrüzyonuna izin verir.

Ekstrüde alüminyum uygulamaları

Alüminyum ekstrüzyonların çok yönlülüğü, çok sayıda endüstride yaygın kullanımlarına yol açtı:

1. İnşaat ve mimari

Ekstrüde alüminyum, bina cephelerinde, pencere çerçevelerinde, kapı sistemlerinde ve yapısal bileşenlerde yaygın olarak kullanılır. Hafif doğası, korozyon direnci ve karmaşık şekillere oluşma yeteneği, modern mimari tasarımlar için ideal hale getirir.

2. Taşımacılık

Otomotiv ve havacılık endüstrilerinde, alüminyum ekstrüzyonlar araç ağırlığını azaltmada, yakıt verimliliğini artırmada ve performansı artırmada önemli bir rol oynamaktadır. Araç gövdesi yapılarında, tamponlarda, ısı eşanjörlerinde ve uçak gövdesi bileşenlerinde kullanılırlar.

3. Elektronik ve elektrik

Alüminyumun mükemmel termal ve elektriksel iletkenliği, ekstrüde edilmiş profilleri elektronik cihazlarda ısı batmaları ve elektrik iletim hatlarındaki elektrik iletkenleri için mükemmel hale getirir.

4. Tüketici malları

Mobilyalardan spor ekipmanlarına kadar, ekstrüde alüminyum, estetik çekiciliği, dayanıklılığı ve geri dönüştürülebilirliği nedeniyle birçok tüketici ürününe girer.

Alüminyum ekstrüzyonun faydaları

Alüminyum ekstrüzyonun popülaritesi birkaç temel avantajdan kaynaklanmaktadır:

1. Tasarım esnekliği

Ekstrüzyon, diğer üretim yöntemleriyle elde edilmesi zor veya imkansız olan karmaşık şekillerin oluşturulmasına izin verir. Bu esneklik, tasarımcıların ürün performansı ve estetiğini optimize etmelerini sağlar.

2. Maliyet etkinliği

Orta ila yüksek hacimli üretim için, alüminyum ekstrüzyon oldukça uygun maliyetlidir. İşlem, diğer üretim yöntemlerine kıyasla nispeten düşük takım maliyetleri gerektirir ve yüksek üretim hızları toplam maliyet tasarrufuna katkıda bulunur.

3. Güç / ağırlık oranı

Ekstrüde alüminyum, mükemmel bir mukavemet / ağırlık oranı sunar, bu da yapısal bütünlükten ödün vermeden ağırlık azaltma önemli olduğu uygulamalar için idealdir.

4. Korozyon direnci

Alüminyum doğal olarak mükemmel korozyon direnci sağlayan koruyucu bir oksit tabakası oluşturur. Bu özellik eloksal veya diğer yüzey tedavileri ile daha da geliştirilebilir.

5. Sürdürülebilirlik

Alüminyum, kalite kaybı olmadan% 100 geri dönüştürülebilir, ekstrüde alüminyum ürünleri çevre dostu ve sürdürülebilir hale getirir.

Alüminyum ekstrüzyondaki zorluklar ve yenilikler

Alüminyum ekstrüzyon iyi kurulmuş bir süreç olsa da, endüstri zorluklarla karşılaşmaya ve yenilikleri yönlendirmeye devam ediyor:

1. Alaşım gelişimi

Araştırmacılar, havacılık uygulamaları için yüksek mukavemetli alaşımlar veya elektrik bileşenleri için oldukça iletken alaşımlar gibi çeşitli endüstrilerin zorlu gereksinimlerini karşılamak için sürekli olarak yeni alüminyum alaşımlar geliştiriyorlar.

2. Proses optimizasyonu

Simülasyon yazılımı ve proses kontrol sistemlerindeki gelişmeler, üreticilerin ekstrüzyon sürecini optimize etmelerine, ürün kalitesini iyileştirmeye ve atıkları azaltmasına yardımcı olmaktadır.

3. Yüzey kaplaması

Yüzey tedavisi teknolojilerindeki yenilikler, yeni anodizasyon teknikleri ve toz kaplama formülasyonları dahil olmak üzere ekstrüde alüminyumun estetik ve fonksiyonel olanaklarını genişletiyor.

Alüminyum ekstrüzyonun geleceği

Endüstriler daha hafif, daha güçlü ve daha sürdürülebilir malzemeler talep etmeye devam ettikçe, alüminyum ekstrüzyon endüstrisi büyüme ve yenilik için hazırlanmaktadır. Gelecekteki eğilimler şunları içerebilir:

1. Akıllı malzemelerin ve sensörlerin gelişmiş işlevsellik için ekstrüde edilmiş profillere entegrasyonu.

2. Son derece küçük ve hassas bileşenler üretmek için mikro-ekstrüzyon tekniklerinin geliştirilmesi.

3. Sürdürülebilirliği artırmak için ekstrüzyon işleminde geri dönüştürülmüş alüminyum kullanımı artan kullanımı.

4. Geleneksel ekstrüzyon süreçlerini tamamlamak için katkı üretim tekniklerinin benimsenmesi.

Çözüm

Alüminyum ekstrüzyon süreci, kuruluşundan bu yana uzun bir yol kat etti ve çok sayıda endüstride önemli bir rol oynayan sofistike bir üretim tekniğine dönüştü. Maliyet etkinliği ve sürdürülebilirlik ile birleştiğinde, mükemmel malzeme özelliklerine sahip karmaşık şekiller üretme yeteneği, ekstrüde edilmiş alüminyumun mühendisler ve tasarımcılar için gelecekte tercih edilen bir malzeme olmaya devam etmesini sağlar. Teknoloji ilerledikçe ve yeni zorluklar ortaya çıktıkça, alüminyum ekstrüzyon endüstrisi şüphesiz uyum sağlayacak ve yenilik yapacak, modern üretimin temel taşı olarak konumunu daha da güçlendirecek.

Sık sorulan sorular

S1: Doğrudan ve dolaylı ekstrüzyon arasındaki fark nedir?

A1: Doğrudan ekstrüzyon, alüminyum kütüklerin sabit bir kalıptan itilmesini içerirken, dolaylı ekstrüzyon kalıbı sabit bir kütüğe karşı hareket ettirir. Dolaylı ekstrüzyon tipik olarak daha az sürtünme ile sonuçlanır ve daha karmaşık şekillerin oluşturulmasına izin verir, ancak ekipman sınırlamaları nedeniyle daha az yaygındır.

S2: Tüm alüminyum alaşımları ekstrüde edilebilir mi?

A2: Birçok alüminyum alaşımı ekstrüde edilebilirken, hepsi işlem için uygun değildir. En sık ekstrüde edilmiş alaşımlar, mükemmel ekstrüde edilebilirlikleri ve iyi mekanik özellikleri nedeniyle 6000 serisinden (Al-Mg-Si alaşımları). 2000, 5000 ve 7000 serisinden bazı alaşımlar da ekstrüde edilebilir, ancak özel işleme koşulları gerektirebilir.

S3: Ekstrüzyon oranı işlemi nasıl etkiler?

A3: Ekstrüzyon oranı, ilk kütüğün kesit alanı ile son ekstrüde ürün arasındaki ilişkidir. Daha yüksek bir ekstrüzyon oranı genellikle daha fazla kuvvet gerektirir ve ekstrüde edilmiş profilin kalitesini etkileyebilir. Ekstrüzyon oranının diğer proses parametreleriyle dengelenmesi, boyutsal doğruluk, yüzey kaplaması ve mekanik özellikler açısından optimal sonuçların elde edilmesi için çok önemlidir.

S4: Ekstrüde alüminyum kullanmanın çevresel faydaları nelerdir?

A4: Ekstrüde alüminyum çeşitli çevresel faydalar sunar. İlk olarak, alüminyum kalite kaybı olmadan% 100 geri dönüştürülebilir ve birincil alüminyum üretimine olan ihtiyacı azaltır. İkincisi, alüminyum ekstrüzyonların hafif doğası, ulaşım uygulamalarında yakıt verimliliğine katkıda bulunur. Son olarak, alüminyum ürünlerin uzun ömürlülüğü ve korozyon direnci, sık sık değiştirme ihtiyacını azaltarak çevresel etkiyi daha da en aza indirir.

S5: Ekstrüzyon sonrası soğutma oranı nihai ürünü nasıl etkiler?

A5: Ekstrüzyondan sonraki soğutma hızı, nihai ürünün mikro yapısını ve özelliklerini önemli ölçüde etkiler. Hızlı soğutma daha yüksek mukavemetle sonuçlanabilir, ancak sünekliği azaltabilirken, daha yavaş soğutma daha iyi şekillendirilebilirliğe yol açabilir. Soğutma hızı, istenen özellik dengesini elde etmek için dikkatlice kontrol edilir ve bazı durumlarda, malzeme özelliklerini daha da optimize etmek için sonraki ısıl işlem kullanılır.