Menu de contenu

● Introduction à l'extrusion d'aluminium

● Le processus d'extrusion en aluminium: un guide étape par étape

>> 1. Préparation de billettes en aluminium

>> 2. Conception et préparation des matrices

>> 3. Extrusion

>> 4. refroidissement et étirement

>> 5. Couper et vieillissement

● Types de techniques d'extrusion en aluminium

>> 1. Extrusion directe

>> 2. Extrusion indirecte

>> 3. Extrusion hydrostatique

● Applications de l'aluminium extrudé

>> 1. Construction et architecture

>> 2. Transport

>> 3. Électronique et électrique

>> 4. Goods de consommation

● Avantages de l'extrusion d'aluminium

>> 1. Flexibilité de conception

>> 2. RETENDANT

>> 3. Ratio de force / poids

>> 4. Résistance à la corrosion

>> 5. Durabilité

● Défis et innovations dans l'extrusion d'aluminium

>> 1. Développement en alliage

>> 2. Optimisation du processus

>> 3. Finition de surface

● L'avenir de l'extrusion en aluminium

● Conclusion

● Questions fréquemment posées

>> Q1: Quelle est la différence entre l'extrusion directe et indirecte?

>> Q2: Tous les alliages d'aluminium peuvent-ils être extrudés?

>> Q3: Comment le rapport d'extrusion affecte-t-il le processus?

>> Q4: Quels sont les avantages environnementaux de l'utilisation de l'aluminium extrudé?

>> Q5: Comment le taux de refroidissement après extrusion affecte-t-il le produit final?

Introduction à l'extrusion d'aluminium

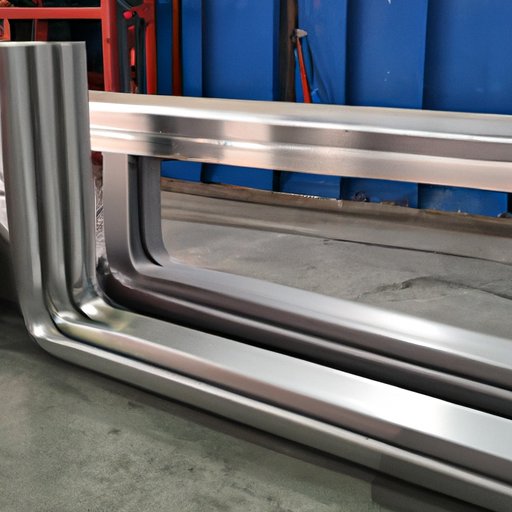

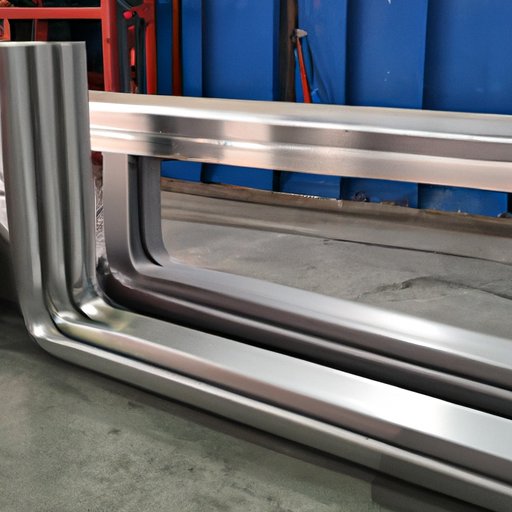

L'extrusion en aluminium est un processus de fabrication polyvalent qui a révolutionné diverses industries, de la construction à l'automobile et au-delà. Cette technique consiste à forcer l'alliage d'aluminium chauffé à travers une matrice spécialement conçue pour créer des profils avec des formes transversales spécifiques. Les produits en aluminium extrudés qui en résultent offrent une combinaison unique de résistance, de propriétés légères et de flexibilité de conception qui les rend indispensables dans la fabrication moderne.

Le processus d'extrusion en aluminium: un guide étape par étape

1. Préparation de billettes en aluminium

Le processus commence par la préparation d'une billette en aluminium, qui est un bloc cylindrique solide d'alliage d'aluminium. Le choix de l'alliage dépend des propriétés souhaitées du produit final, telles que la résistance, la résistance à la corrosion ou la conductivité. Ces billettes sont généralement chauffées à des températures comprises entre 800 ° F et 925 ° F (427 ° C à 496 ° C) pour les rendre suffisamment malléables pour l'extrusion.

2. Conception et préparation des matrices

L'un des aspects les plus critiques du processus d'extrusion en aluminium est la conception et la préparation de la matrice d'extrusion. Cet outil détermine la forme finale du profil extrudé et doit être soigneusement conçu pour assurer un flux métallique et une précision dimensionnels appropriés. Les matrices peuvent être conçues pour créer des formes simples comme les barres ou les tubes, ou des profils complexes avec des détails complexes.

3. Extrusion

Une fois la billette chauffée et que la matrice est en place, le processus d'extrusion commence. Un puissant RAM hydraulique force l'aluminium chauffé à travers le dé sous-pression. Alors que l'aluminium émerge de l'autre côté de la filière, il prend la forme de l'ouverture de la matrice. Ce processus peut être visualisé comme un dentifrice compressant dans un tube, mais avec des forces et une précision beaucoup plus élevées.

4. refroidissement et étirement

Alors que l'aluminium extrudé sort de la matrice, il est refroidi à l'aide d'air ou d'eau. Le taux de refroidissement est soigneusement contrôlé pour atteindre les propriétés métallurgiques souhaitées. Après refroidissement, les extrusions sont étirées pour les redresser et soulager les contraintes internes, assurant une stabilité dimensionnelle.

5. Couper et vieillissement

Les profils extrudés sont ensuite coupés aux longueurs requises. Selon l'alliage et les propriétés souhaitées, l'aluminium peut subir un processus de vieillissement. Cela peut être un vieillissement naturel à température ambiante ou un vieillissement artificiel dans un four, ce qui améliore la force et la dureté du matériau.

Types de techniques d'extrusion en aluminium

Il existe plusieurs types de techniques d'extrusion en aluminium, chacune adaptée à différentes applications:

1. Extrusion directe

Il s'agit de la méthode la plus courante, où le RAM pousse la billette directement à travers la filière. Il convient à un large éventail de profils et d'alliages.

2. Extrusion indirecte

Dans cette méthode, le dé semé par la billette stationnaire. Cela réduit la friction et permet l'extrusion de formes plus complexes.

3. Extrusion hydrostatique

Cette technique utilise un milieu fluide pour appliquer une pression sur la billette, permettant l'extrusion de matériaux difficiles à traiter en utilisant des méthodes conventionnelles.

Applications de l'aluminium extrudé

La polyvalence des extrusions en aluminium a conduit à leur utilisation généralisée dans de nombreuses industries:

1. Construction et architecture

L'aluminium extrudé est largement utilisé dans les façades de construction, les cadres de fenêtres, les systèmes de porte et les composants structurels. Sa nature légère, sa résistance à la corrosion et sa capacité à se former en formes complexes le rendent idéal pour les conceptions architecturales modernes.

2. Transport

Dans les industries automobiles et aérospatiales, les extrusions en aluminium jouent un rôle crucial dans la réduction du poids du véhicule, l'amélioration de l'efficacité énergétique et l'amélioration des performances. Ils sont utilisés dans les structures de carrosserie, les pare-chocs, les échangeurs de chaleur et les composants de fuselage des avions.

3. Électronique et électrique

L'excellente conductivité thermique et électrique de l'aluminium rend les profils extrudés parfaits pour les dissipateurs de chaleur dans les appareils électroniques et pour les conducteurs électriques dans les lignes de transmission de puissance.

4. Goods de consommation

Des meubles aux équipements sportifs, l'aluminium extrudé trouve son chemin dans de nombreux produits de consommation en raison de son attrait esthétique, de sa durabilité et de sa recyclabilité.

Avantages de l'extrusion d'aluminium

La popularité de l'extrusion en aluminium découle de plusieurs avantages clés:

1. Flexibilité de conception

L'extrusion permet la création de formes complexes qui seraient difficiles ou impossibles à réaliser avec d'autres méthodes de fabrication. Cette flexibilité permet aux concepteurs d'optimiser les performances et l'esthétique des produits.

2. RETENDANT

Pour la production de volume moyen à élevé, l'extrusion en aluminium est très rentable. Le processus nécessite des coûts d'outillage relativement faibles par rapport à d'autres méthodes de fabrication, et les vitesses de production élevées contribuent aux économies de coûts globales.

3. Ratio de force / poids

L'aluminium extrudé offre un excellent rapport force / poids, ce qui le rend idéal pour les applications où la réduction du poids est cruciale sans compromettre l'intégrité structurelle.

4. Résistance à la corrosion

L'aluminium forme naturellement une couche d'oxyde protectrice, offrant une excellente résistance à la corrosion. Cette propriété peut être encore améliorée par l'anodisation ou d'autres traitements de surface.

5. Durabilité

L'aluminium est 100% recyclable sans perte de qualité, ce qui rend les produits en aluminium extrudés respectueux de l'environnement et durables.

Défis et innovations dans l'extrusion d'aluminium

Bien que l'extrusion d'aluminium soit un processus bien établi, l'industrie continue de faire face à des défis et de stimuler les innovations:

1. Développement en alliage

Les chercheurs développent constamment de nouveaux alliages d'aluminium pour répondre aux exigences exigeantes de diverses industries, telles que les alliages à haute résistance pour les applications aérospatiales ou les alliages hautement conducteurs pour les composants électriques.

2. Optimisation du processus

Les progrès des logiciels de simulation et des systèmes de contrôle des processus aident les fabricants à optimiser le processus d'extrusion, à améliorer la qualité des produits et à réduire les déchets.

3. Finition de surface

Les innovations dans les technologies de traitement de surface élargissent les possibilités esthétiques et fonctionnelles de l'aluminium extrudé, y compris de nouvelles techniques d'anodisation et des formulations de revêtement en poudre.

L'avenir de l'extrusion en aluminium

Alors que les industries continuent d'exiger des matériaux plus légers, plus forts et plus durables, l'industrie de l'extrusion en aluminium est prête à la croissance et à l'innovation. Les tendances futures peuvent inclure:

1. Intégration des matériaux intelligents et des capteurs dans des profils extrudés pour une fonctionnalité améliorée.

2. Développement de techniques de micro-extrusion pour produire des composants extrêmement petits et précis.

3. Utilisation accrue de l'aluminium recyclé dans le processus d'extrusion pour améliorer la durabilité.

4. Adoption de techniques de fabrication additive pour compléter les processus d'extrusion traditionnels.

Conclusion

Le processus d'extrusion en aluminium a parcouru un long chemin depuis sa création, évoluant vers une technique de fabrication sophistiquée qui joue un rôle crucial dans de nombreuses industries. Sa capacité à produire des formes complexes avec d'excellentes propriétés des matériaux, combinées à la rentabilité et à la durabilité, garantit que l'aluminium extrudé continuera d'être un matériau de choix pour les ingénieurs et les concepteurs bien à l'avenir. À mesure que la technologie progresse et que de nouveaux défis surviennent, l'industrie de l'extrusion en aluminium s'adaptera et innovera sans aucun doute, cimentant davantage sa position de pierre angulaire de la fabrication moderne.

Questions fréquemment posées

Q1: Quelle est la différence entre l'extrusion directe et indirecte?

A1: L'extrusion directe implique de pousser la billette en aluminium à travers un dé à l'arrêt, tandis que l'extrusion indirecte déplace le dé contre une billette stationnaire. L'extrusion indirecte entraîne généralement moins de frottement et permet la création de formes plus complexes, mais elle est moins courante en raison des limitations de l'équipement.

Q2: Tous les alliages d'aluminium peuvent-ils être extrudés?

A2: Alors que de nombreux alliages d'aluminium peuvent être extrudés, tous ne conviennent pas au processus. Les alliages les plus couramment extrudés proviennent de la série 6000 (alliages al-MG-SI) en raison de leur excellente extrudabilité et de bonnes propriétés mécaniques. Certains alliages de la série 2000, 5000 et 7000 peuvent également être extrudés, mais ils peuvent nécessiter des conditions de traitement spéciales.

Q3: Comment le rapport d'extrusion affecte-t-il le processus?

A3: Le rapport d'extrusion est la relation entre la zone transversale de la billette initiale et le produit extrudé final. Un rapport d'extrusion plus élevé nécessite généralement plus de force et peut affecter la qualité du profil extrudé. Équilibrer le rapport d'extrusion avec d'autres paramètres de processus est crucial pour obtenir des résultats optimaux en termes de précision dimensionnelle, de finition de surface et de propriétés mécaniques.

Q4: Quels sont les avantages environnementaux de l'utilisation de l'aluminium extrudé?

A4: L'aluminium extrudé offre plusieurs avantages environnementaux. Premièrement, l'aluminium est 100% recyclable sans perte de qualité, ce qui réduit le besoin de production primaire en aluminium. Deuxièmement, la nature légère des extrusions en aluminium contribue à l'efficacité énergétique dans les applications de transport. Enfin, la longévité et la résistance à la corrosion des produits en aluminium réduisent le besoin de remplacements fréquents, minimisant davantage l'impact environnemental.

Q5: Comment le taux de refroidissement après extrusion affecte-t-il le produit final?

A5: Le taux de refroidissement après extrusion influence considérablement la microstructure et les propriétés du produit final. Un refroidissement rapide peut entraîner une résistance plus élevée mais peut réduire la ductilité, tandis que le refroidissement plus lent peut entraîner une meilleure formabilité. Le taux de refroidissement est soigneusement contrôlé pour atteindre l'équilibre des propriétés souhaité, et dans certains cas, un traitement thermique ultérieur est utilisé pour optimiser davantage les caractéristiques du matériau.