ترك رسالة

قائمة المحتوى

● عملية بثق الألمنيوم: دليل خطوة بخطوة

>> 3. البثق

>> 1. البناء والهندسة المعمارية

>> 2. النقل

>> 5. الاستدامة

● التحديات والابتكارات في بثق الألومنيوم

● خاتمة

>> س 1: ما هو الفرق بين البثق المباشر وغير المباشر؟

>> س 2: هل يمكن أن يتم بثق جميع سبائك الألومنيوم؟

>> س 3: كيف تؤثر نسبة البثق على العملية؟

>> س 4: ما هي الفوائد البيئية لاستخدام الألمنيوم البثر؟

>> س 5: كيف يؤثر معدل التبريد بعد البثق على المنتج النهائي؟

استنفاد الألومنيوم هو عملية تصنيع متعددة الاستخدامات أحدثت ثورة في العديد من الصناعات ، من البناء إلى السيارات وخارجها. تتضمن هذه التقنية إجبار سبيكة الألومنيوم الساخنة من خلال موت مصمم خصيصًا لإنشاء ملفات تعريف ذات أشكال مستعرضة محددة. توفر منتجات الألمنيوم المقذوف الناتجة مجموعة فريدة من القوة وخصائص خفيفة الوزن ومرونة في التصميم التي تجعلها لا غنى عنها في التصنيع الحديث.

تبدأ العملية بإعداد البليت الألمنيوم ، وهو كتلة أسطواني صلبة من سبيكة الألمنيوم. يعتمد اختيار السبائك على الخصائص المطلوبة للمنتج النهائي ، مثل القوة أو مقاومة التآكل أو الموصلية. عادةً ما يتم تسخين هذه المليارات إلى درجات حرارة تتراوح بين 800 درجة فهرنهايت و 925 درجة فهرنهايت (427 درجة مئوية إلى 496 درجة مئوية) لجعلها مرنة بدرجة كافية للبثق.

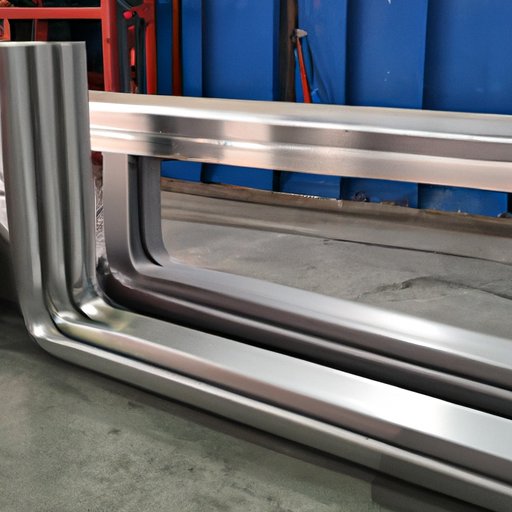

أحد الجوانب الأكثر أهمية لعملية بثق الألمنيوم هو تصميم وإعداد البثق يموت. تحدد هذه الأداة الشكل النهائي لملف التعريف المقنع ويجب تصميمه بعناية لضمان التدفق المعدني المناسب ودقة الأبعاد. يمكن تصميم الموت لإنشاء أشكال بسيطة مثل القضبان أو الأنابيب ، أو ملفات تعريف معقدة ذات تفاصيل معقدة.

بمجرد أن يتم تسخين البليت ويتم الموت في مكانه ، تبدأ عملية البثق. يجبر كبش هيدروليكي قوي الألومنيوم الساخن من خلال الموت تحت الضغط العالي. مع ظهور الألمنيوم من الجانب الآخر من الموت ، يأخذ شكل فتحة الموت. يمكن تصور هذه العملية على أنها معجون أسنان الضغط من أنبوب ، ولكن مع قوى ودقة أعلى بكثير.

عندما يخرج الألمنيوم المقذوف من الموت ، يتم تبريده باستخدام الهواء أو الماء. يتم التحكم في معدل التبريد بعناية لتحقيق الخصائص المعدنية المطلوبة. بعد التبريد ، يتم تمديد عمليات السحب لتصويبها وتخفيف الضغوط الداخلية ، مما يضمن الاستقرار الأبعاد.

ثم يتم قطع الملفات الشخصية المقذوف إلى الأطوال المطلوبة. اعتمادًا على السبائك والخصائص المطلوبة ، قد يخضع الألمنيوم لعملية شيخوخة. يمكن أن يكون هذا إما شيخوخة طبيعية في درجة حرارة الغرفة أو الشيخوخة الاصطناعية في الفرن ، مما يعزز قوة المادة وصلابةها.

هناك عدة أنواع من تقنيات بثق الألومنيوم ، كل منها مناسب لتطبيقات مختلفة:

هذه هي الطريقة الأكثر شيوعًا ، حيث يدفع الكبش إلى البليت مباشرة من خلال الموت. إنه مناسب لمجموعة واسعة من الملفات الشخصية والسبائك.

في هذه الطريقة ، يتحرك الموت ضد البليت الثابت. هذا يقلل من الاحتكاك ويسمح ببثق الأشكال الأكثر تعقيدًا.

تستخدم هذه التقنية وسيلة سائلة لدفع الضغط على البليت ، مما يسمح بتقاط المواد التي يصعب معالجتها باستخدام الطرق التقليدية.

أدى براعة عمليات سقوط الألومنيوم إلى استخدامها على نطاق واسع عبر العديد من الصناعات:

يستخدم الألمنيوم المقذوف على نطاق واسع في واجهات البناء ، وإطارات النوافذ ، وأنظمة الأبواب ، والمكونات الهيكلية. إن طبيعتها الخفيفة الوزن ، ومقاومة التآكل ، والقدرة على أن تتشكل في أشكال معقدة تجعلها مثالية للتصاميم المعمارية الحديثة.

في صناعات السيارات والفضاء ، تلعب عمليات سقوط الألومنيوم دورًا مهمًا في تقليل وزن المركبات ، وتحسين كفاءة استهلاك الوقود ، وتعزيز الأداء. يتم استخدامها في هياكل جسم السيارات ، والمصدات ، والمبادلات الحرارية ، ومكونات جسم الطائرة.

إن التوصيل الحراري والكهربائي الممتاز للألمنيوم يجعل ملفات تعريف مقدمة مثالية للمصارف الحرارية في الأجهزة الإلكترونية والموصلات الكهربائية في خطوط نقل الطاقة.

من الأثاث إلى المعدات الرياضية ، يجد الألومنيوم المقذوف طريقه إلى العديد من المنتجات الاستهلاكية بسبب جاذبيته الجمالية والمتانة وإعادة التدوير.

تنبع شعبية بثق الألمنيوم من العديد من المزايا الرئيسية:

يسمح البثق بإنشاء أشكال معقدة من الصعب أو المستحيل تحقيقها مع طرق التصنيع الأخرى. تمكن هذه المرونة المصممين من تحسين أداء المنتج وعلم الجمال.

بالنسبة للإنتاج المتوسط إلى الأعلى ، فإن بثق الألمنيوم فعال للغاية من حيث التكلفة. تتطلب العملية تكاليف أدوات منخفضة نسبيًا مقارنة بطرق التصنيع الأخرى ، وتساهم سرعات الإنتاج المرتفعة في توفير التكلفة الإجمالية.

يوفر الألمنيوم المقذوف نسبة ممتازة قوة إلى وزن ، مما يجعلها مثالية للتطبيقات التي يكون فيها الحد من الوزن أمرًا بالغ الأهمية دون المساس بالسلامة الهيكلية.

يشكل الألومنيوم بشكل طبيعي طبقة أكسيد واقية ، مما يوفر مقاومة تآكل ممتازة. يمكن تعزيز هذه الخاصية من خلال التذوق أو غيرها من العلاجات السطحية.

يمكن إعادة تدوير الألومنيوم بنسبة 100 ٪ دون فقدان الجودة ، مما يجعل منتجات الألومنيوم المقذوف صديقة للبيئة ومستدامة.

في حين أن بثق الألمنيوم هو عملية راسخة ، تواصل الصناعة مواجهة التحديات ودفع الابتكارات:

يقوم الباحثون باستمرار بتطوير سبائك الألومنيوم الجديدة لتلبية المتطلبات الصعبة لمختلف الصناعات ، مثل السبائك ذات القوة العالية لتطبيقات الفضاء أو السبائك الموصلة للغاية للمكونات الكهربائية.

تساعد التقدم في برامج المحاكاة وأنظمة التحكم في العمليات الشركات المصنعة على تحسين عملية البثق ، وتحسين جودة المنتج وتقليل النفايات.

تعمل الابتكارات في تقنيات المعالجة السطحية على توسيع الاحتمالات الجمالية والوظيفية للألمنيوم المقذوف ، بما في ذلك تقنيات الأنود الجديدة وتركيبات طلاء المسحوق.

مع استمرار الصناعات في طلب مواد أخف وأقوى وأكثر استدامة ، تستعد صناعة بثق الألومنيوم للنمو والابتكار. قد تشمل الاتجاهات المستقبلية:

1. تكامل المواد الذكية وأجهزة الاستشعار في ملفات تعريف مقدمة للوظائف المحسنة.

2. تطوير تقنيات التحقيق الدقيقة لإنتاج مكونات صغيرة ودقيقة للغاية.

3. زيادة استخدام الألمنيوم المعاد تدويره في عملية البثق لتحسين الاستدامة.

4. اعتماد تقنيات التصنيع المضافة لتكملة عمليات البثق التقليدية.

لقد قطعت عملية بثق الألومنيوم شوطًا طويلاً منذ إنشائها ، حيث تتطور إلى تقنية تصنيع متطورة تلعب دورًا مهمًا في العديد من الصناعات. إن قدرتها على إنتاج أشكال معقدة ذات خصائص مادية ممتازة ، جنبًا إلى جنب مع فعالية التكلفة والاستدامة ، تضمن أن الألمنيوم المقذوف سيظل مادة مفضلة للمهندسين والمصممين في المستقبل. مع ظهور التقدم التكنولوجي والتحديات الجديدة ، ستتكيف صناعة بثق الألومنيوم بلا شك وابتكارها ، مما يعزز موقعها كحجر صناعي للتصنيع الحديث.

A1: ينطوي البثق المباشر على دفع البليت الألمنيوم من خلال موت ثابت ، في حين أن البثق غير المباشر يحرك الموت ضد البليت الثابت. يؤدي البثق غير المباشر عادةً إلى احتكاك أقل ويسمح بإنشاء أشكال أكثر تعقيدًا ، ولكنه أقل شيوعًا بسبب قيود المعدات.

A2: على الرغم من أن العديد من سبائك الألومنيوم يمكن أن يتم بثقها ، فليس كلها مناسبة لهذه العملية. السبائك الأكثر شيوعًا هي من سلسلة 6000 (سبائك Al-MG-Si) بسبب قابلية البثق الممتازة وخصائصها الميكانيكية الجيدة. يمكن أيضًا مقدمة بعض السبائك من سلسلة 2000 و 5000 و 7000 ، لكنها قد تتطلب شروط معالجة خاصة.

A3: نسبة البثق هي العلاقة بين المنطقة المستعرضة للبليت الأولي والمنتج المقذوف النهائي. تتطلب نسبة البثق الأعلى عمومًا المزيد من القوة ويمكن أن تؤثر على جودة الملف الشخصي المقذوف. يعد الموازنة بين نسبة البثق مع معلمات العملية الأخرى أمرًا بالغ الأهمية لتحقيق النتائج المثلى من حيث الدقة الأبعاد ، والتشطيب السطحي ، والخصائص الميكانيكية.

A4: يقدم الألمنيوم المقذوف العديد من الفوائد البيئية. أولاً ، يمكن إعادة تدوير الألومنيوم بنسبة 100 ٪ دون فقدان الجودة ، مما يقلل من الحاجة إلى إنتاج الألمنيوم الأولي. ثانياً ، تساهم الطبيعة الخفيفة لوسوت الألومنيوم في كفاءة استهلاك الوقود في تطبيقات النقل. أخيرًا ، تقلل طول طول طول منتجات الألمنيوم وتآكله من الحاجة إلى بدائل متكررة ، مما يزيد من التأثير البيئي.

A5: يؤثر معدل التبريد بعد البثق بشكل كبير على البنية المجهرية وخصائص المنتج النهائي. يمكن أن يؤدي التبريد السريع إلى ارتفاع قوة ولكن قد يقلل من ليونة ، في حين أن التبريد الأبطأ يمكن أن يؤدي إلى تحسين تشكيل. يتم التحكم في معدل التبريد بعناية لتحقيق التوازن المطلوب للخصائص ، وفي بعض الحالات ، يتم استخدام المعالجة الحرارية اللاحقة لتحسين خصائص المواد.