Контент меню

● Введение в экструзию алюминия

● Процесс экструзии алюминия: пошаговое руководство

>> 1. Подготовка алюминиевой заготовки

>> 2. Die Design and Preparation

>> 3. Экструзия

>> 4. Охлаждение и растяжение

>> 5. Резка и старение

● Типы методов экструзии алюминия

>> 1. Прямая экструзия

>> 2. Косвенная экструзия

>> 3. Гидростатическая экструзия

● Применение экструдированного алюминия

>> 1. Строительство и архитектура

>> 2. Транспорт

>> 3. Электроника и электрическая

>> 4. потребительские товары

● Преимущества экструзии алюминия

>> 1. Гибкость проектирования

>> 2. Экономическая эффективность

>> 3. Соотношение силы к весу

>> 4. Коррозионная стойкость

>> 5. Устойчивость

● Проблемы и инновации в экструзии алюминия

>> 1. Развитие сплава

>> 2. Оптимизация процесса

>> 3. Поверхностная отделка

● Будущее алюминиевой экструзии

● Заключение

● Часто задаваемые вопросы

>> Q1: В чем разница между прямой и косвенной экструзией?

>> Q2: Могут ли все алюминиевые сплавы быть экструдированы?

>> Q3: Как коэффициент экструзии влияет на процесс?

>> Q4: Каковы экологические преимущества использования экструдированного алюминия?

>> Q5: Как скорость охлаждения после экструзии влияет на конечный продукт?

Введение в экструзию алюминия

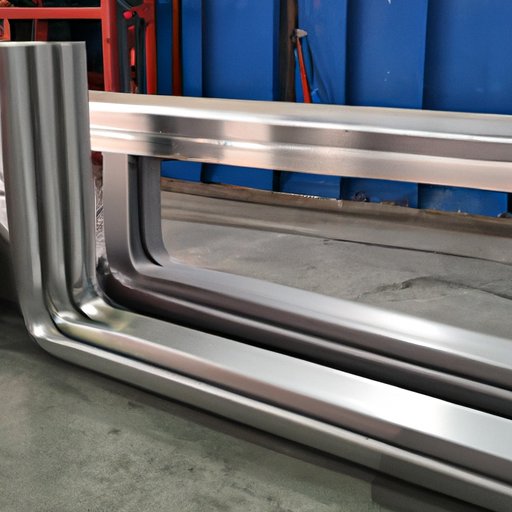

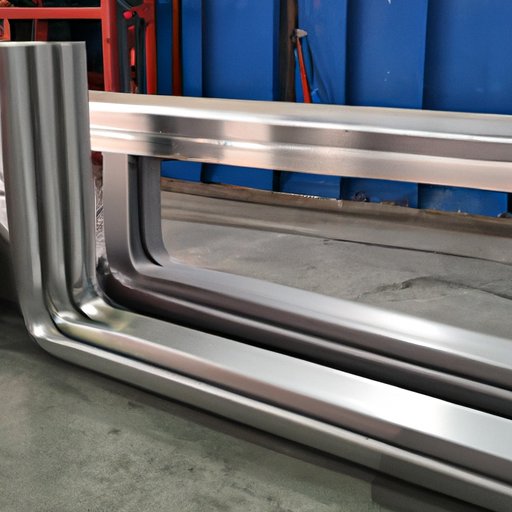

Алюминиевая экструзия - это универсальный производственный процесс, который произвел революцию в различных отраслях, от строительства до автомобилей и за ее пределами. Этот метод включает в себя применение нагретого алюминиевого сплава через специально разработанную матрицу для создания профилей с определенными формами поперечного сечения. Полученные экструдированные алюминиевые продукты предлагают уникальное сочетание прочности, легких свойств и гибкости дизайна, которые делают их незаменимыми в современном производстве.

Процесс экструзии алюминия: пошаговое руководство

1. Подготовка алюминиевой заготовки

Процесс начинается с приготовления алюминиевой заготовки, которая представляет собой твердый цилиндрический блок алюминиевого сплава. Выбор сплава зависит от желаемых свойств конечного продукта, таких как прочность, коррозионная стойкость или проводимость. Эти заготовки обычно нагревают до температуры от 800 ° F и 925 ° F (от 427 ° C до 496 ° C), чтобы сделать их достаточно податливыми для экструзии.

2. Die Design and Preparation

Одним из наиболее важных аспектов процесса экструзии алюминия является дизайн и подготовка экструзии. Этот инструмент определяет окончательную форму экструдированного профиля и должен быть тщательно спроектирован, чтобы обеспечить правильный металлический поток и точность размеров. Умирания могут быть разработаны для создания простых форм, таких как стержни или трубки, или сложные профили со сложными деталями.

3. Экструзия

После того, как заготовка нагревается, и умирает на месте, начинается процесс экструзии. Мощный гидравлический ОЗУ заставляет нагретый алюминий через матрицу под высоким давлением. Когда алюминий появляется с другой стороны кубика, он принимает форму отверстия матрица. Этот процесс может быть визуализирован как вытягивающий зубную пасту из трубки, но с гораздо более высокими силами и точностью.

4. Охлаждение и растяжение

Когда экструдированный алюминий выходит из матрицы, он охлаждается с помощью воздуха или воды. Скорость охлаждения тщательно контролируется для достижения желаемых металлургических свойств. После охлаждения вытягивания растягиваются, чтобы выпрямить их и снять внутренние напряжения, обеспечивая стабильность размеров.

5. Резка и старение

Затем экструдированные профили разрезаны до требуемой длины. В зависимости от сплава и желаемых свойств алюминий может подвергаться процессу старения. Это может быть либо естественное старение при комнатной температуре, либо искусственное старение в духовке, что усиливает прочность и твердость материала.

Типы методов экструзии алюминия

Существует несколько типов методов экструзии алюминия, каждый из которых подходит для различных приложений:

1. Прямая экструзия

Это самый распространенный метод, когда оперативная память проталкивает заготовку прямо через кубик. Это подходит для широкого спектра профилей и сплавов.

2. Косвенная экструзия

В этом методе суть движется против стационарной заготовки. Это уменьшает трение и допускает экструзию более сложных форм.

3. Гидростатическая экструзия

Этот метод использует среду жидкости для применения давления на заготовку, что позволяет экструзию материалов, которые трудно обрабатывать, используя традиционные методы.

Применение экструдированного алюминия

Универсальность алюминиевых экстраогин привела к их широкому использованию в многочисленных отраслях:

1. Строительство и архитектура

Экструдированный алюминий широко используется в фасадах здания, оконных рамках, дверных системах и структурных компонентах. Его легкая природа, коррозионная стойкость и способность быть образованной в сложные формы делают его идеальным для современных архитектурных дизайнов.

2. Транспорт

В автомобильной и аэрокосмической промышленности алюминиевые экструзии играют решающую роль в снижении веса автомобиля, повышении эффективности использования топлива и повышении производительности. Они используются в конструкциях автомобильных корпусов, бамперов, теплообменниках и компонентах фюзеляжа самолетов.

3. Электроника и электрическая

Превосходная тепловая и электрическая проводимость алюминия делает экструдированные профили идеально подходит для радиаторов в электронных устройствах и для электрических проводников в линиях передачи мощности.

4. потребительские товары

От мебели до спортивного оборудования, экструдированный алюминий попадает во многие потребительские товары из -за его эстетической привлекательности, долговечности и переработки.

Преимущества экструзии алюминия

Популярность алюминиевой экструзии проистекает из нескольких ключевых преимуществ:

1. Гибкость проектирования

Экструзия позволяет создавать сложные формы, которые было бы трудно или невозможно достичь с помощью других методов производства. Эта гибкость позволяет дизайнерам оптимизировать производительность продукта и эстетику.

2. Экономическая эффективность

Для производства среднего до большого объема алюминиевая экструзия является высокой экономичной. Процесс требует относительно низких затрат на инструментирование по сравнению с другими методами производства, а высокие скорости производства способствуют общей экономии затрат.

3. Соотношение силы к весу

Экструдированный алюминий предлагает отличное соотношение прочности к весу, что делает его идеальным для применений, где снижение веса имеет решающее значение без ущерба для структурной целостности.

4. Коррозионная стойкость

Алюминий естественным образом образует защитный оксидный слой, обеспечивающий превосходную коррозионную стойкость. Это свойство может быть дополнительно улучшено за счет анодирования или других поверхностных обработок.

5. Устойчивость

Алюминий на 100% пригодна для переработки без потери качества, делая экструдированные алюминиевые продукты экологически чистыми и устойчивыми.

Проблемы и инновации в экструзии алюминия

В то время как экструзия алюминия является устоявшимся процессом, отрасль продолжает сталкиваться с проблемами и стимулирует инновации:

1. Развитие сплава

Исследователи постоянно разрабатывают новые алюминиевые сплавы для удовлетворения требовательных требований различных отраслей, таких как высокопрочные сплавы для аэрокосмических применений или высокопрофессиональные сплавы для электрических компонентов.

2. Оптимизация процесса

Достижения в области моделирования программного обеспечения и систем управления процессами помогают производителям оптимизировать процесс экструзии, улучшая качество продукции и уменьшая отходы.

3. Поверхностная отделка

Инновации в технологиях обработки поверхности расширяют эстетические и функциональные возможности экструдированного алюминия, включая новые методы анодирования и составы порошкового покрытия.

Будущее алюминиевой экструзии

Поскольку отрасли промышленности продолжают требовать более легких, более сильных и более устойчивых материалов, алюминиевая индустрия экструзии готова к росту и инновациям. Будущие тенденции могут включать в себя:

1. Интеграция интеллектуальных материалов и датчиков в экструдированные профили для расширенных функциональности.

2. Разработка методов микроэкстразии для производства чрезвычайно малых и точных компонентов.

3. Повышенное использование переработанного алюминия в процессе экструзии для повышения устойчивости.

4. Принятие методов аддитивного производства для дополнения традиционных процессов экструзии.

Заключение

Процесс экструзии алюминия прошел долгий путь с момента его создания, превращаясь в сложную технику производства, которая играет решающую роль в многочисленных отраслях промышленности. Его способность производить сложные формы с превосходными свойствами материала в сочетании с экономической эффективностью и устойчивости гарантирует, что экструдированный алюминий будет оставаться материалом для инженеров и дизайнеров в будущем. По мере возникновения технологий и новых проблем алюминиевая индустрия экструзии, несомненно, будет адаптироваться и инновация, еще больше укрепляя свои позиции в качестве краеугольного камня современного производства.

Часто задаваемые вопросы

Q1: В чем разница между прямой и косвенной экструзией?

A1: Прямая экструзия включает в себя толкание алюминиевой заготовки через стационарную матрицу, в то время как косвенная экструзия перемещает матрицу против стационарной заготовки. Косвенная экструзия обычно приводит к меньшему трение и позволяет создавать более сложные формы, но это реже из -за ограничений оборудования.

Q2: Могут ли все алюминиевые сплавы быть экструдированы?

A2: Хотя многие алюминиевые сплавы могут быть экструдированы, не все подходят для процесса. Наиболее часто экструдированные сплавы взяты из серии 6000 (Al-Mg-Si сплавов) из-за их превосходной экструдируемости и хороших механических свойств. Некоторые сплавы из серии 2000, 5000 и 7000 также могут быть экструдированы, но им могут потребоваться специальные условия обработки.

Q3: Как коэффициент экструзии влияет на процесс?

A3: Коэффициент экструзии-это взаимосвязь между площадью поперечного сечения начальной заготовки и окончательным экструдированным продуктом. Более высокий коэффициент экструзии обычно требует большей силы и может влиять на качество экструдированного профиля. Балансирование коэффициента экструзии с другими параметрами процесса имеет решающее значение для достижения оптимальных результатов с точки зрения точности, поверхностной отделки и механических свойств.

Q4: Каковы экологические преимущества использования экструдированного алюминия?

A4: экструдированный алюминий предлагает несколько экологических преимуществ. Во -первых, алюминий на 100% пригодна для переработки без потери качества, что снижает необходимость в первичном производстве алюминия. Во -вторых, легкий характер алюминиевых экстраогин способствует эффективности использования топлива в транспортных применениях. Наконец, долговечность и коррозионная устойчивость алюминиевых продуктов снижают необходимость частых замены, что еще больше минимизирует воздействие на окружающую среду.

Q5: Как скорость охлаждения после экструзии влияет на конечный продукт?

A5: скорость охлаждения после экструзии значительно влияет на микроструктуру и свойства конечного продукта. Быстрое охлаждение может привести к более высокой прочности, но может снизить пластичность, в то время как более медленное охлаждение может привести к лучшей формируемости. Скорость охлаждения тщательно контролируется для достижения желаемого баланса свойств, а в некоторых случаях последующая термическая обработка используется для дальнейшей оптимизации характеристик материала.