Menú de contenido

● Comprensión de la extrusión de aluminio

● La importancia del tamaño de la prensa

● Innovaciones que influyen en los tamaños de prensa

>> Materiales avanzados

>> Automatización y tecnología inteligente

>> Eficiencia energética

>> Diseños de prensa modular

>> Tecnología mejorada de die

>> Software de simulación y modelado

>> Tendencias de peso ligero

>> Iniciativas de sostenibilidad

>> Sistemas de enfriamiento mejorados

>> Integración de la industria 4.0

● Conclusión

● Preguntas frecuentes

>> 1. ¿Qué es la extrusión de aluminio?

>> 2. ¿Cómo afecta el tamaño de la prensa la producción?

>> 3. ¿Cuáles son los beneficios de la automatización en las prensas de extrusión?

>> 4. ¿Cómo influyen los materiales avanzados en extrusión?

>> 5. ¿Qué papel juega la sostenibilidad en la extrusión de aluminio?

Comprensión de la extrusión de aluminio

La extrusión de aluminio es un proceso de fabricación vital que da forma a los perfiles deseados al forzarlo a través de un dado. Este proceso se utiliza ampliamente en diversas industrias, incluidos los bienes automotrices, aeroespaciales, de construcción y de consumo. A medida que avanza la tecnología, la industria de extrusión de aluminio está presenciando innovaciones significativas que influyen en los tamaños y capacidades de las prensas de extrusión. Este artículo explora estas innovaciones, sus implicaciones para la industria y cómo están dando forma al futuro de la extrusión de aluminio.

El proceso comienza con calefacción de palanquillas de aluminio a un estado maleable. El aluminio calentado se forja a través de un dado usando una prensa hidráulica, creando un perfil continuo que se puede cortar a longitud. Las extrusiones resultantes se pueden procesar aún más a través del mecanizado, el tratamiento de la superficie y el ensamblaje. La versatilidad del aluminio lo convierte en un material ideal para una amplia gama de aplicaciones, desde componentes estructurales hasta diseños intrincados.

La importancia del tamaño de la prensa

El tamaño de una prensa de extrusión de aluminio es crucial ya que determina el tamaño máximo de los perfiles que se pueden producir. Las prensas más grandes pueden acomodar palanquillas más grandes y producir perfiles más grandes, lo cual es esencial para las industrias que requieren componentes estructurales sustanciales. Sin embargo, el tamaño de la prensa también afecta el consumo de energía, la velocidad de producción y la eficiencia general del proceso de extrusión.

En los últimos años, la demanda de perfiles más grandes y más complejos ha aumentado, lo que lleva a los fabricantes a invertir en prensas más grandes. Sin embargo, esta tendencia se ve equilibrada por la necesidad de eficiencia energética y rentabilidad, lo que lleva a innovaciones que permiten la producción de perfiles más grandes sin aumentar el tamaño de la prensa necesariamente.

Innovaciones que influyen en los tamaños de prensa

Materiales avanzados

Una de las innovaciones más significativas en la industria de extrusión de aluminio es el desarrollo de materiales avanzados. Las nuevas aleaciones de aluminio con propiedades mejoradas, como una mayor resistencia y resistencia a la corrosión, permiten a los fabricantes producir perfiles más grandes y más complejos sin comprometer la calidad. Estos materiales permiten el uso de prensas más pequeñas para aplicaciones que previamente requerían equipos más grandes, optimizando así los costos y el espacio de producción.

La introducción de aleaciones de aluminio de alta resistencia ha abierto nuevas vías para el diseño y la aplicación. Por ejemplo, en la industria automotriz, los materiales livianos son esenciales para mejorar la eficiencia del combustible. Las aleaciones avanzadas pueden lograr la fuerza necesaria al tiempo que reducen el peso, lo que las hace ideales para componentes estructurales en los vehículos.

Automatización y tecnología inteligente

La integración de la automatización y la tecnología inteligente en las prensas de extrusión de aluminio ha revolucionado la industria. Las prensas modernas están equipadas con sensores y sistemas de control que monitorean varios parámetros en tiempo real, como temperatura, presión y velocidad. Estos datos permiten ajustes precisos durante el proceso de extrusión, lo que lleva a mejorar la calidad del producto y reducir los desechos.

La automatización no solo mejora la precisión sino que también aumenta la velocidad de producción. Con los sistemas automatizados, los fabricantes pueden lograr un mayor rendimiento, lo que les permite satisfacer las crecientes demandas del mercado sin comprometer la calidad. Además, la tecnología inteligente permite el mantenimiento predictivo, reduciendo el tiempo de inactividad y los costos de mantenimiento.

Eficiencia energética

La eficiencia energética es una preocupación creciente en la fabricación, y la industria de extrusión de aluminio no es una excepción. Las innovaciones en sistemas hidráulicos y unidades eléctricas han llevado al desarrollo de prensas de eficiencia energética. Estos sistemas consumen menos energía mientras mantienen un alto rendimiento, lo que permite a los fabricantes reducir los costos operativos y minimizar su impacto ambiental.

El cambio hacia las tecnologías de eficiencia energética está impulsado tanto por los requisitos regulatorios como por los objetivos de sostenibilidad corporativa. Los fabricantes están adoptando cada vez más prácticas que reducen su huella de carbono, y las prensas de eficiencia energética juegan un papel crucial en el logro de estos objetivos.

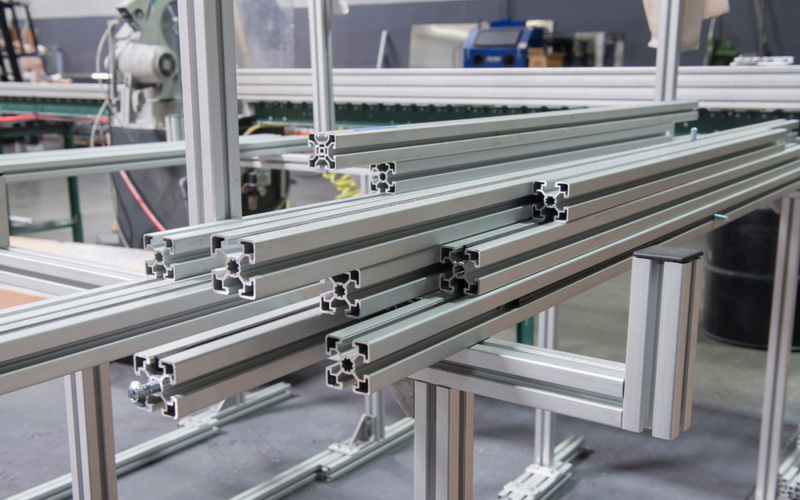

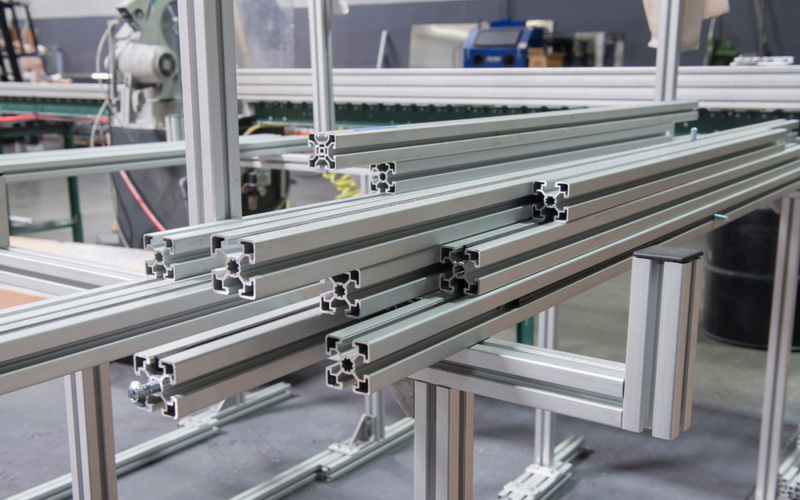

Diseños de prensa modular

Los diseños de prensa modular están ganando popularidad a medida que ofrecen flexibilidad y escalabilidad. Los fabricantes pueden configurar sus prensas para satisfacer las necesidades de producción específicas agregando o eliminando módulos. Esta adaptabilidad permite a las empresas responder rápidamente a las demandas del mercado sin invertir en equipos completamente nuevos. Los diseños modulares también facilitan el mantenimiento y las actualizaciones, extendiendo la vida útil de las prensas.

La capacidad de personalizar las configuraciones de prensa significa que los fabricantes pueden optimizar sus líneas de producción para diferentes productos. Esta flexibilidad es particularmente valiosa en las industrias donde las especificaciones del producto cambian con frecuencia, lo que permite ajustes rápidos sin un tiempo de inactividad significativo.

Tecnología mejorada de die

El Die es un componente crítico en el proceso de extrusión, y los avances en la tecnología Die han influido significativamente en los tamaños de prensa. Los nuevos diseños y materiales de die permiten que se produzcan perfiles más complejos con mayor precisión. Además, las innovaciones como los sistemas de cambio de matriz rápido permiten a los fabricantes cambiar entre diferentes perfiles rápidamente, reduciendo el tiempo de inactividad y aumentando la productividad.

La tecnología mejorada de die también contribuye a mejores acabados superficiales y precisión dimensional. A medida que los fabricantes se esfuerzan por estándares de calidad más altos, la capacidad de producir formas complejas con defectos mínimos se vuelve cada vez más importante.

Software de simulación y modelado

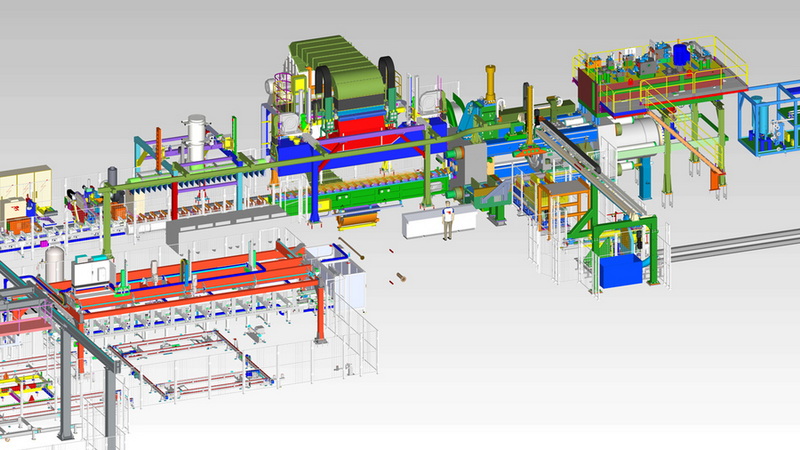

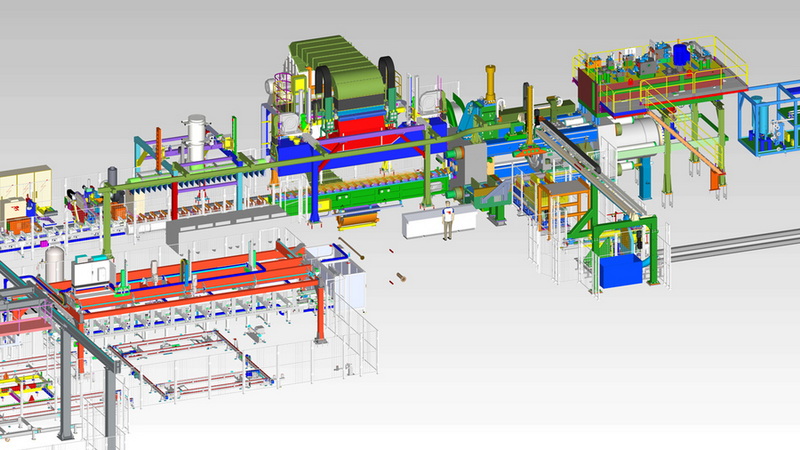

El uso del software de simulación y modelado en la fase de diseño de la extrusión de aluminio ha transformado la forma en que los fabricantes se acercan a los tamaños de prensa. Estas herramientas permiten a los ingenieros simular el proceso de extrusión, optimizar los diseños de troqueles y presionar las configuraciones antes de que comience la producción física. Esta capacidad reduce la prueba y el error, lo que lleva a un uso más eficiente de los recursos y un tiempo de comercialización más rápido para nuevos productos.

El software de simulación también puede ayudar a identificar posibles problemas en el proceso de extrusión, lo que permite a los fabricantes abordarlos antes de convertirse en problemas costosos. Al optimizar los diseños en un entorno virtual, las empresas pueden ahorrar tiempo y dinero al tiempo que mejoran la calidad del producto.

Tendencias de peso ligero

La tendencia hacia el peso ligero en diversas industrias, particularmente automotrices y aeroespaciales, está impulsando las innovaciones en la extrusión de aluminio. Los fabricantes buscan cada vez más producir componentes más ligeros sin sacrificar la resistencia. Esta demanda ha llevado al desarrollo de prensas más pequeñas y más eficientes capaces de producir perfiles livianos que cumplan con los estrictos estándares de la industria.

El peso ligero no solo es beneficioso para el rendimiento sino también para la sostenibilidad. Los componentes más ligeros contribuyen a un menor consumo de combustible en los vehículos y reducen el uso de energía en el transporte, alineándose con los esfuerzos globales para reducir las emisiones de gases de efecto invernadero.

Iniciativas de sostenibilidad

La sostenibilidad es un enfoque clave para muchos fabricantes hoy. Las innovaciones destinadas a reducir los desechos y mejorar los procesos de reciclaje están influyendo en el diseño y la operación de las prensas de extrusión de aluminio. Por ejemplo, los sistemas de circuito cerrado que reciclan aluminio de chatarra durante la producción ayudan a minimizar los desechos del material y a los costos más bajos. Además, las prensas diseñadas para un fácil desmontaje y reciclaje contribuyen a un proceso de fabricación más sostenible.

La industria del aluminio también está explorando el uso de fuentes de energía renovables en los procesos de producción. Al integrar la energía solar, el viento u otras tecnologías de energía renovable, los fabricantes pueden reducir aún más su impacto ambiental y mejorar sus credenciales de sostenibilidad.

Sistemas de enfriamiento mejorados

Los sistemas de enfriamiento juegan un papel vital en el proceso de extrusión, afectando la calidad y la precisión dimensional de los perfiles producidos. Las innovaciones en tecnología de enfriamiento, como sistemas avanzados de enfriamiento de agua y técnicas de enfriamiento de aire, han mejorado la eficiencia del proceso de extrusión. Estos sistemas ayudan a mantener temperaturas óptimas, reduciendo el riesgo de defectos y garantizando una calidad constante del producto.

El enfriamiento efectivo es esencial para mantener la integridad del aluminio durante la extrusión. Al controlar la velocidad de enfriamiento, los fabricantes pueden influir en las propiedades mecánicas de los perfiles extruidos, asegurando que cumplan con las especificaciones requeridas.

Integración de la industria 4.0

El concepto de industria 4.0, caracterizado por la integración de las tecnologías digitales en la fabricación, está remodelando la industria de la extrusión de aluminio. Las fábricas inteligentes equipadas con dispositivos IoT, análisis de big data y algoritmos de aprendizaje automático permiten a los fabricantes optimizar sus operaciones. Esta integración permite el monitoreo en tiempo real del rendimiento de la prensa, el mantenimiento predictivo y la toma de decisiones mejorada, en última instancia, influyendo en los tamaños y configuraciones de la prensa.

Las tecnologías de la industria 4.0 facilitan un entorno de fabricación más conectado y eficiente. Al aprovechar los datos de varias fuentes, los fabricantes pueden tomar decisiones informadas que mejoren la productividad y reducen los costos.

Conclusión

La industria de extrusión de aluminio está experimentando una transformación impulsada por varias innovaciones que influyen en los tamaños y capacidades de prensa. Desde materiales avanzados y automatización hasta iniciativas de sostenibilidad e integración de la industria 4.0, estos desarrollos están dando forma al futuro de la extrusión de aluminio. A medida que los fabricantes continúan adaptándose a las demandas cambiantes del mercado, la evolución de las prensas de extrusión desempeñará un papel crucial en la mejora de la productividad, la eficiencia y la calidad del producto.

Preguntas frecuentes

1. ¿Qué es la extrusión de aluminio?

La extrusión de aluminio es un proceso de fabricación que da forma al aluminio al forzarlo a través de un dado para crear perfiles continuos.

2. ¿Cómo afecta el tamaño de la prensa la producción?

El tamaño de una prensa de extrusión de aluminio determina el tamaño máximo de los perfiles que se pueden producir, afectando la eficiencia de producción y el consumo de energía.

3. ¿Cuáles son los beneficios de la automatización en las prensas de extrusión?

La automatización mejora la precisión, reduce los desechos y mejora la eficiencia de producción general al permitir el monitoreo y los ajustes en tiempo real durante el proceso de extrusión.

4. ¿Cómo influyen los materiales avanzados en extrusión?

Las aleaciones de aluminio avanzadas permiten la producción de perfiles más grandes y más complejos, lo que permite utilizar prensas más pequeñas para aplicaciones que anteriormente requerían equipos más grandes.

5. ¿Qué papel juega la sostenibilidad en la extrusión de aluminio?

Las iniciativas de sostenibilidad se centran en reducir los desechos y mejorar los procesos de reciclaje, influyendo en el diseño y la operación de las prensas de extrusión de aluminio para minimizar el impacto ambiental.