Контент меню

● Понимание экструзии алюминия

● Важность размера прессы

● Инновации, влияющие на размеры прессы

>> Продвинутые материалы

>> Автоматизация и интеллектуальные технологии

>> Энергоэффективность

>> Модульные проекты прессы

>> Улучшенная технология Die

>> Программное обеспечение для моделирования и моделирования

>> Легкие тенденции

>> Инициативы по устойчивому развитию

>> Усовершенствованные системы охлаждения

>> Индустрия 4.0 Интеграция

● Заключение

● Часто задаваемые вопросы

>> 1. Что такое алюминиевая экструзия?

>> 2. Как размер прессы влияет на производство?

>> 3. Каковы преимущества автоматизации в экструзионных прессах?

>> 4. Как передовые материалы влияют на экструзию?

>> 5. Какую роль играет устойчивость в алюминиевой экструзии?

Понимание экструзии алюминия

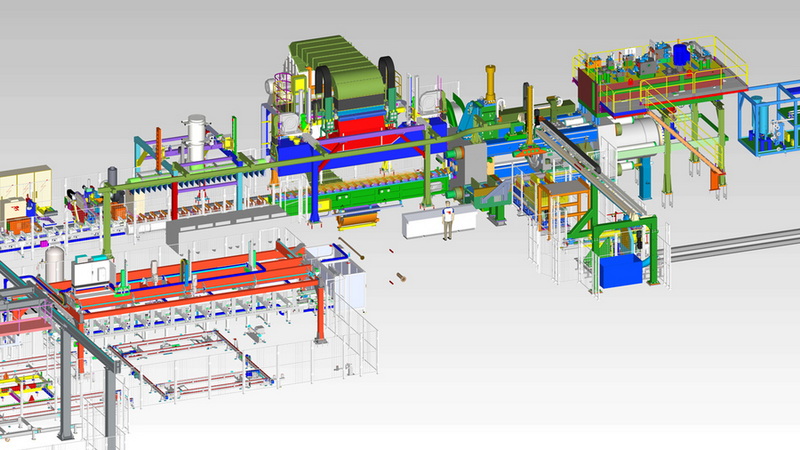

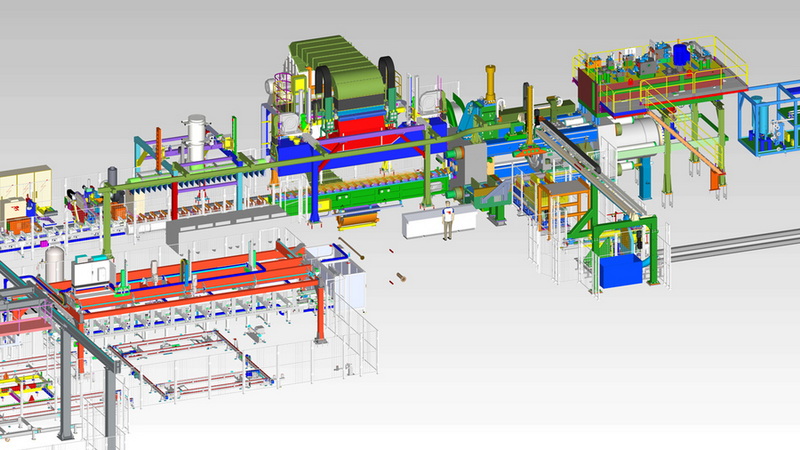

Алюминиевая экструзия является жизненно важным производственным процессом, который превращает алюминий в желаемые профили, вынуждая его через кубик. Этот процесс широко используется в различных отраслях, включая автомобильную, аэрокосмическую, строительство и потребительские товары. По мере развития технологий, алюминиевая индустрия экструзии свидетельствует о значительных инновациях, которые влияют на размеры и возможности экструзионных прессов. В этой статье рассматриваются эти инновации, их последствия для отрасли и то, как они формируют будущее алюминиевой экструзии.

Процесс начинается с нагрева алюминиевых заготовков в податливое состояние. Затем нагретый алюминий проникают через матрицу с использованием гидравлического пресса, создавая непрерывный профиль, который можно разрезать по длине. Полученные вытяжения могут быть дополнительно обработаны посредством обработки, обработки поверхности и сборки. Универсальность алюминия делает его идеальным материалом для широкого спектра применений, от структурных компонентов до сложных конструкций.

Важность размера прессы

Размер алюминиевого экструзионного пресса имеет решающее значение, поскольку он определяет максимальный размер профилей, которые могут быть получены. Большие прессы могут вместить большие заготовки и производить более крупные профили, что важно для отраслей, которые требуют существенных структурных компонентов. Однако размер прессы также влияет на потребление энергии, скорость производства и общую эффективность процесса экструзии.

В последние годы спрос на более крупные и более сложные профили увеличился, что побудило производителей инвестировать в более крупные прессы. Тем не менее, эта тенденция уравновешивается необходимостью энергоэффективности и экономической эффективности, что приводит к инновациям, которые позволяют производить более крупные профили без обязательного увеличения размера прессы.

Инновации, влияющие на размеры прессы

Продвинутые материалы

Одним из наиболее значительных инноваций в алюминиевой экструзионной промышленности является разработка передовых материалов. Новые алюминиевые сплавы с улучшенными свойствами, такими как повышенная прочность и коррозионная стойкость, позволяют производителям производить более крупные и более сложные профили без качества. Эти материалы позволяют использовать более мелкие прессы для применений, которые ранее требовали более крупного оборудования, таким образом оптимизируя производственные затраты и пространство.

Внедрение высокопрочных алюминиевых сплавов открыло новые возможности для дизайна и применения. Например, в автомобильной промышленности легкие материалы необходимы для повышения эффективности использования топлива. Усовершенствованные сплавы могут достичь необходимой прочности при одновременном снижении веса, что делает их идеальными для структурных компонентов в транспортных средствах.

Автоматизация и интеллектуальные технологии

Интеграция автоматизации и интеллектуальных технологий в алюминиевые экструзионные прессы произвели революцию в отрасли. Современные прессы оснащены датчиками и системами управления, которые контролируют различные параметры в режиме реального времени, такие как температура, давление и скорость. Эти данные допускают точные корректировки во время процесса экструзии, что приводит к улучшению качества продукции и уменьшению отходов.

Автоматизация не только повышает точность, но и увеличивает скорость производства. С помощью автоматизированных систем производители могут достичь более высокой пропускной способности, позволяя им удовлетворить растущие рыночные потребности без ущерба для качества. Кроме того, интеллектуальная технология обеспечивает прогнозное обслуживание, сокращение времени простоя и технического обслуживания.

Энергоэффективность

Энергетическая эффективность является растущей проблемой в производстве, а алюминиевая индустрия экструзии не является исключением. Инновации в гидравлических системах и электрических дисках привели к разработке энергоэффективных прессов. Эти системы потребляют меньше энергии, сохраняя при этом высокую производительность, позволяя производителям снизить эксплуатационные расходы и минимизировать их воздействие на окружающую среду.

Сдвиг в сторону энергоэффективных технологий обусловлен как регулирующими требованиями, так и целями корпоративного устойчивости. Производители все чаще применяют практики, которые уменьшают их углеродный след, а энергоэффективные прессы играют решающую роль в достижении этих целей.

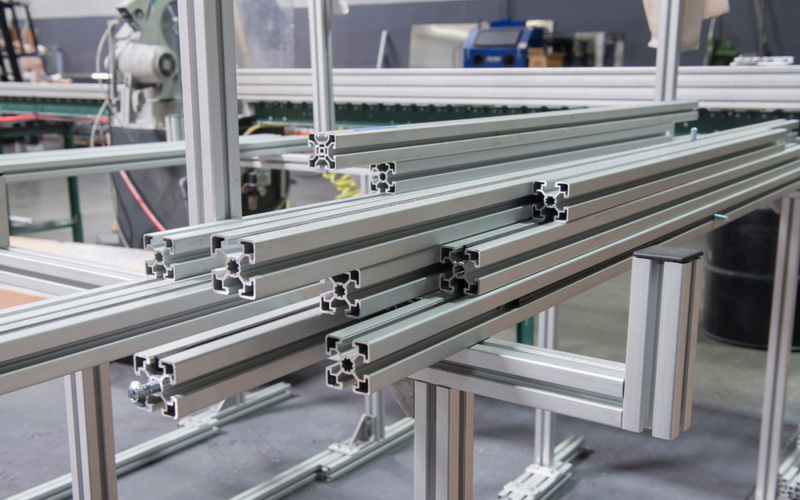

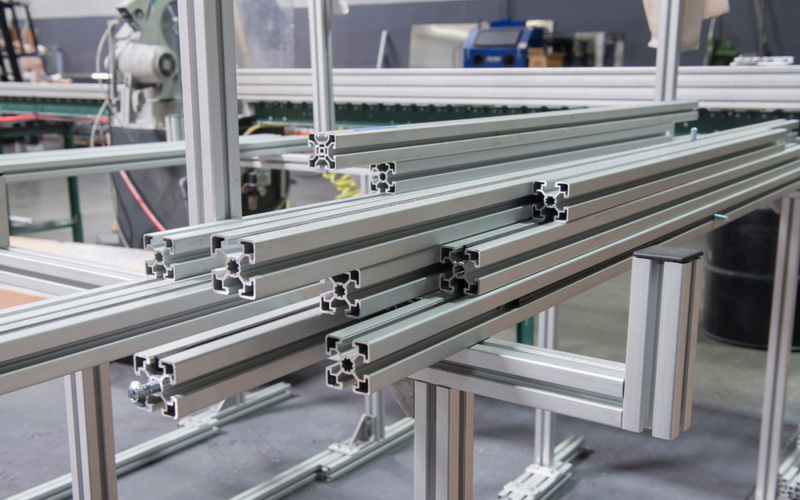

Модульные проекты прессы

Модульные проекты прессы набирают популярность, поскольку они предлагают гибкость и масштабируемость. Производители могут настроить свои прессы для удовлетворения конкретных производственных потребностей, добавляя или удаляя модули. Эта адаптивность позволяет компаниям быстро реагировать на рыночные требования, не инвестируя в совершенно новое оборудование. Модульные конструкции также облегчают обслуживание и обновления, продлевая срок службы прессов.

Возможность настройки конфигураций прессы означает, что производители могут оптимизировать свои производственные линии для различных продуктов. Эта гибкость особенно ценна в отраслях, где характеристики продукта часто меняются, что позволяет быстро корректировку без значительных простоя.

Улучшенная технология Die

Убийство является критически важным компонентом в процессе экструзии, и достижения в области технологий матрицы значительно повлияли на размеры прессы. Новые конструкции и материалы позволяют производить более сложные профили с большей точностью. Кроме того, инновации, такие как системы быстрого изменения матрицы, позволяют производителям быстро переключаться между различными профилями, сокращая время простоя и повышение производительности.

Улучшенная технология матрица также способствует лучшей поверхности и точности размеров. Поскольку производители стремятся к более высоким стандартам качества, способность производить сложные формы с минимальными дефектами становится все более важной.

Программное обеспечение для моделирования и моделирования

Использование программного обеспечения для моделирования и моделирования в фазе проектирования алюминиевой экструзии изменило то, как производители приближаются к размерам прессы. Эти инструменты позволяют инженерам моделировать процесс экструзии, оптимизировать конструкции матрицы и нажимать конфигурации до начала физического производства. Эта возможность снижает пробную и ошибку, что приводит к более эффективному использованию ресурсов и более быстрому выходу на рынок для новых продуктов.

Программное обеспечение для моделирования также может помочь определить потенциальные проблемы в процессе экструзии, что позволяет производителям решать их до того, как они станут дорогостоящими проблемами. Оптимизируя проекты в виртуальной среде, компании могут сэкономить время и деньги, улучшая качество продукции.

Легкие тенденции

Тенденция к легким в различных отраслях, в частности, автомобильной и аэрокосмической промышленности, ведут инновации в алюминиевой экструзии. Производители все чаще стремятся производить более легкие компоненты, не жертвуя прочностью. Этот спрос привел к разработке более мелких и более эффективных прессов, способных производить легкие профили, которые соответствуют строгим отраслевым стандартам.

Легкий вес полезен не только для производительности, но и для устойчивости. Более легкие компоненты способствуют снижению потребления топлива в транспортных средствах и снижению потребления энергии при транспортировке, что согласуется с глобальными усилиями по сокращению выбросов парниковых газов.

Инициативы по устойчивому развитию

Устойчивость является ключевым направлением для многих производителей сегодня. Инновации, направленные на сокращение отходов и улучшение процессов переработки, влияют на проектирование и работу алюминиевых экструзионных прессов. Например, системы с замкнутым контуром, которые перерабатывают алюминий лома во время производства, помогают минимизировать материальные отходы и снизить затраты. Кроме того, прессы, предназначенные для легкой разборки и переработки, способствуют более устойчивому производству.

Алюминиевая промышленность также изучает использование возобновляемых источников энергии в производственных процессах. Интегрируя солнечные, ветровые или другие технологии возобновляемых источников энергии, производители могут дополнительно снизить свое воздействие на окружающую среду и улучшить свои полномочия по устойчивости.

Усовершенствованные системы охлаждения

Системы охлаждения играют жизненно важную роль в процессе экструзии, влияя на качество и точность размеров производимых профилей. Инновации в технологии охлаждения, такие как передовые системы водяного охлаждения и методы воздушного охлаждения, повысили эффективность процесса экструзии. Эти системы помогают поддерживать оптимальные температуры, снижая риск дефектов и обеспечивая постоянное качество продукции.

Эффективное охлаждение необходимо для поддержания целостности алюминия во время экструзии. Управляя скоростью охлаждения, производители могут влиять на механические свойства экструдированных профилей, обеспечивая их соответствие необходимым спецификациям.

Индустрия 4.0 Интеграция

Концепция промышленности 4.0, характеризующаяся интеграцией цифровых технологий в производство, переработает алюминиевую экструзионную отрасль. Умные заводы, оснащенные устройствами IoT, аналитикой больших данных и алгоритмами машинного обучения, позволяют производителям оптимизировать свои операции. Эта интеграция позволяет контролировать производительность прессы, прогнозирующее обслуживание и улучшенное принятие решений, что в конечном итоге влияет на размеры прессы и конфигурации.

Технологии промышленности 4.0 облегчают более связанную и эффективную производственную среду. Используя данные из различных источников, производители могут принимать обоснованные решения, которые повышают производительность и снижают затраты.

Заключение

Алюминиевая индустрия экструзии проходит трансформацию, обусловленную различными инновациями, которые влияют на размеры и возможности прессы. От передовых материалов и автоматизации до инициатив по устойчивому развитию и интеграции отрасли 4.0, эти разработки формируют будущее алюминиевой экструзии. Поскольку производители продолжают адаптироваться к изменяющимся рыночным требованиям, эволюция экструзионных прессов будет играть решающую роль в повышении производительности, эффективности и качества продукции.

Часто задаваемые вопросы

1. Что такое алюминиевая экструзия?

Алюминиевая экструзия - это производственный процесс, который формирует алюминий, заставляя его через матрицу создавать непрерывные профили.

2. Как размер прессы влияет на производство?

Размер алюминиевой экструзионной прессы определяет максимальный размер профилей, которые могут быть произведены, влияющие на эффективность производства и потребление энергии.

3. Каковы преимущества автоматизации в экструзионных прессах?

Автоматизация повышает точность, уменьшает отходы и повышает общую эффективность производства, позволяя мониторингу и корректировке в реальном времени во время процесса экструзии.

4. Как передовые материалы влияют на экструзию?

Усовершенствованные алюминиевые сплавы обеспечивают производство более крупных и более сложных профилей, что позволяет использовать более мелкие прессы для применений, которые ранее требовали более крупного оборудования.

5. Какую роль играет устойчивость в алюминиевой экструзии?

Инициативы по устойчивому развитию сосредоточены на сокращении отходов и улучшении процессов переработки, влияя на проектирование и работу алюминиевых экструзионных прессов для минимизации воздействия на окружающую среду.