Menu de contenu

● Comprendre l'extrusion d'aluminium

● L'importance de la taille de la presse

● Innovations influençant la taille de la presse

>> Matériaux avancés

>> Automatisation et technologie intelligente

>> Efficacité énergétique

>> Designs de presse modulaire

>> Amélioration de la technologie de la matrice

>> Logiciel de simulation et de modélisation

>> Tendances légères

>> Initiatives de durabilité

>> Systèmes de refroidissement améliorés

>> Intégration de l'industrie 4.0

● Conclusion

● Questions fréquemment posées

>> 1. Qu'est-ce que l'extrusion en aluminium?

>> 2. Comment la taille de la presse affecte-t-elle la production?

>> 3. Quels sont les avantages de l'automatisation dans les presses d'extrusion?

>> 4. Comment les matériaux avancés influencent-ils l'extrusion?

>> 5. Quel rôle la durabilité joue-t-elle dans l'extrusion en aluminium?

Comprendre l'extrusion d'aluminium

L'extrusion en aluminium est un processus de fabrication essentiel qui façonne l'aluminium dans les profils souhaités en le forçant à travers une matrice. Ce processus est largement utilisé dans diverses industries, notamment l'automobile, l'aérospatiale, la construction et les biens de consommation. À mesure que la technologie progresse, l'industrie de l'extrusion en aluminium est témoin d'innovations importantes qui influencent les tailles et les capacités des presses d'extrusion. Cet article explore ces innovations, leurs implications pour l'industrie et comment elles façonnent l'avenir de l'extrusion d'aluminium.

Le processus commence par chauffer des billettes en aluminium à un état malléable. L'aluminium chauffé est ensuite forcé à travers un dé à l'aide d'une presse hydraulique, créant un profil continu qui peut être coupé sur la longueur. Les extrusions résultantes peuvent être traitées davantage par l'usinage, le traitement de surface et l'assemblage. La polyvalence de l'aluminium en fait un matériau idéal pour un large éventail d'applications, des composants structurels aux conceptions complexes.

L'importance de la taille de la presse

La taille d'une presse d'extrusion en aluminium est cruciale car elle détermine la taille maximale des profils qui peuvent être produits. Des presses plus grandes peuvent accueillir des billettes plus importantes et produire des profils plus importants, ce qui est essentiel pour les industries qui nécessitent des composants structurels substantiels. Cependant, la taille de la presse a également un impact sur la consommation d'énergie, la vitesse de production et l'efficacité globale du processus d'extrusion.

Ces dernières années, la demande de profils plus importantes et plus complexes a augmenté, ce qui a incité les fabricants à investir dans des presses plus grandes. Cependant, cette tendance est équilibrée par la nécessité d'efficacité énergétique et de rentabilité, conduisant à des innovations qui permettent la production de profils plus importants sans nécessairement augmenter la taille de la presse.

Innovations influençant la taille de la presse

Matériaux avancés

L'une des innovations les plus importantes de l'industrie de l'extrusion en aluminium est le développement de matériaux avancés. De nouveaux alliages en aluminium avec des propriétés améliorées, telles que l'augmentation de la résistance et de la résistance à la corrosion, permettent aux fabricants de produire des profils plus grands et plus complexes sans compromettre la qualité. Ces matériaux permettent d'utiliser des pressions plus petites pour des applications qui nécessitaient auparavant un équipement plus grand, optimisant ainsi les coûts de production et l'espace.

L'introduction d'alliages en aluminium haute résistance a ouvert de nouvelles voies pour la conception et l'application. Par exemple, dans l'industrie automobile, les matériaux légers sont essentiels pour améliorer l'efficacité énergétique. Les alliages avancés peuvent atteindre la résistance nécessaire tout en réduisant le poids, ce qui les rend idéales pour les composants structurels dans les véhicules.

Automatisation et technologie intelligente

L'intégration de l'automatisation et de la technologie intelligente dans les presses d'extrusion en aluminium a révolutionné l'industrie. Les presses modernes sont équipées de capteurs et de systèmes de contrôle qui surveillent divers paramètres en temps réel, tels que la température, la pression et la vitesse. Ces données permettent des ajustements précis pendant le processus d'extrusion, conduisant à une meilleure qualité du produit et à des déchets réduits.

L'automatisation améliore non seulement la précision, mais augmente également la vitesse de production. Avec les systèmes automatisés, les fabricants peuvent atteindre un débit plus élevé, ce qui leur permet de répondre aux demandes croissantes du marché sans compromettre la qualité. De plus, Smart Technology permet la maintenance prédictive, la réduction des coûts d'arrêt et de maintenance.

Efficacité énergétique

L'efficacité énergétique est une préoccupation croissante dans la fabrication, et l'industrie de l'extrusion en aluminium ne fait pas exception. Les innovations dans les systèmes hydrauliques et les disques électriques ont conduit au développement de presses économes en énergie. Ces systèmes consomment moins d'énergie tout en conservant des performances élevées, permettant aux fabricants de réduire les coûts opérationnels et de minimiser leur impact environnemental.

Le passage vers les technologies économes en énergie est motivé à la fois par les exigences réglementaires et les objectifs de durabilité des entreprises. Les fabricants adoptent de plus en plus des pratiques qui réduisent leur empreinte carbone, et les presses économes en énergie jouent un rôle crucial dans la réalisation de ces objectifs.

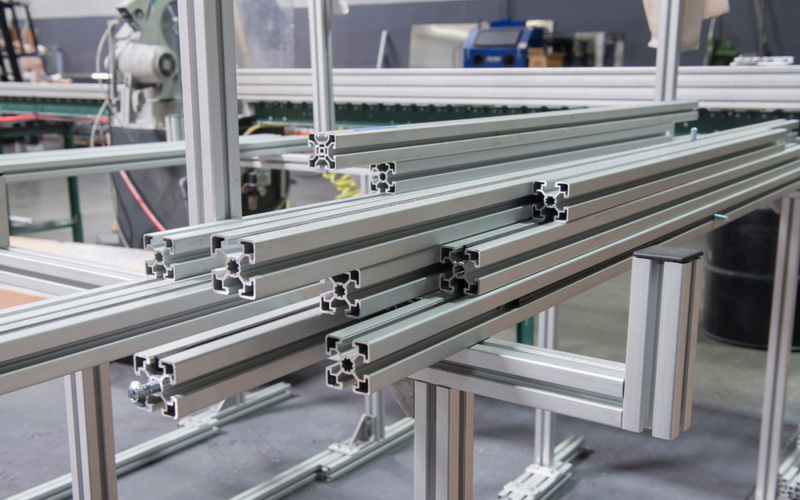

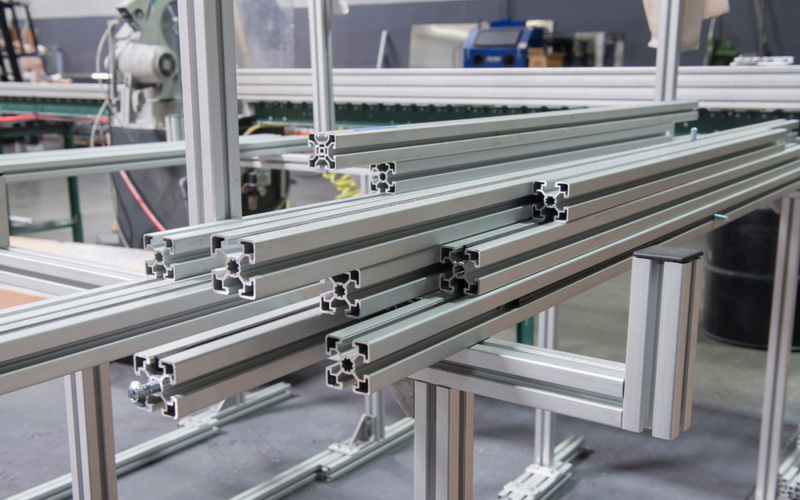

Designs de presse modulaire

Les conceptions de presse modulaires gagnent en popularité car elles offrent de la flexibilité et de l'évolutivité. Les fabricants peuvent configurer leurs presses pour répondre aux besoins de production spécifiques en ajoutant ou en supprimant les modules. Cette adaptabilité permet aux entreprises de répondre rapidement aux demandes du marché sans investir dans des équipements entièrement nouveaux. Les conceptions modulaires facilitent également la maintenance et les mises à niveau, prolongeant la durée de vie des presses.

La possibilité de personnaliser les configurations de presse signifie que les fabricants peuvent optimiser leurs lignes de production pour différents produits. Cette flexibilité est particulièrement précieuse dans les industries où les spécifications du produit changent fréquemment, permettant des ajustements rapides sans temps d'arrêt significatif.

Amélioration de la technologie de la matrice

Le DI est un composant critique du processus d'extrusion, et les progrès de la technologie DIS ont considérablement influencé la taille de la presse. De nouvelles conceptions et matériaux de matrice permettent de produire des profils plus complexes avec une plus grande précision. De plus, des innovations telles que les systèmes de changement de matrice rapide permettent aux fabricants de basculer rapidement entre les différents profils, ce qui réduit les temps d'arrêt et l'augmentation de la productivité.

L'amélioration de la technologie de la matrice contribue également à de meilleures finitions de surface et à une précision dimensionnelle. Alors que les fabricants visent des normes de qualité supérieure, la capacité de produire des formes complexes avec un minimum de défauts devient de plus en plus importante.

Logiciel de simulation et de modélisation

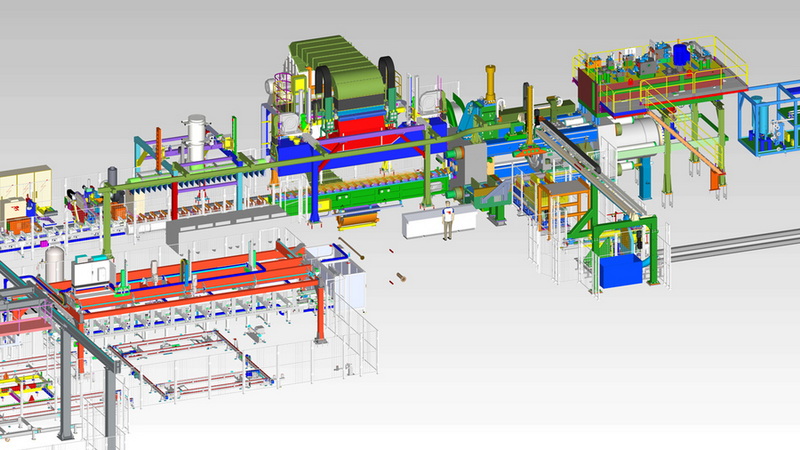

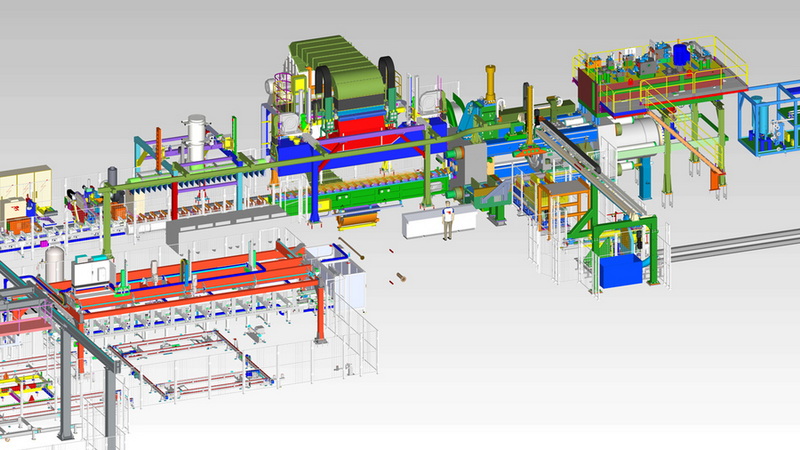

L'utilisation de logiciels de simulation et de modélisation dans la phase de conception de l'extrusion en aluminium a transformé la façon dont les fabricants abordent les tailles de presse. Ces outils permettent aux ingénieurs de simuler le processus d'extrusion, d'optimiser les conceptions de matrice et d'appuyer sur les configurations avant le début de la production physique. Cette capacité réduit les essais et les erreurs, conduisant à une utilisation plus efficace des ressources et à un délai de marché plus rapide pour les nouveaux produits.

Le logiciel de simulation peut également aider à identifier les problèmes potentiels dans le processus d'extrusion, permettant aux fabricants de les résoudre avant de devenir des problèmes coûteux. En optimisant les conceptions dans un environnement virtuel, les entreprises peuvent économiser du temps et de l'argent tout en améliorant la qualité des produits.

Tendances légères

La tendance à la légèreté dans diverses industries, en particulier l'automobile et l'aérospatiale, stimule les innovations dans l'extrusion d'aluminium. Les fabricants cherchent de plus en plus à produire des composants plus légers sans sacrifier la résistance. Cette demande a conduit au développement de presses plus petites et plus efficaces capables de produire des profils légers qui répondent aux normes strictes de l'industrie.

La légèreté est non seulement bénéfique pour la performance mais aussi pour la durabilité. Les composants plus légers contribuent à la baisse de la consommation de carburant dans les véhicules et à la réduction de la consommation d'énergie dans le transport, s'alignant sur les efforts mondiaux pour réduire les émissions de gaz à effet de serre.

Initiatives de durabilité

La durabilité est un objectif clé pour de nombreux fabricants aujourd'hui. Les innovations visant à réduire les déchets et à améliorer les processus de recyclage influencent la conception et le fonctionnement des presses d'extrusion en aluminium. Par exemple, les systèmes en boucle fermée qui recyclent la ferraille en aluminium pendant la production aident à minimiser les déchets matériels et à réduire les coûts. De plus, les presses conçues pour un démontage facile et le recyclage contribuent à un processus de fabrication plus durable.

L'industrie de l'aluminium explore également l'utilisation de sources d'énergie renouvelables dans les processus de production. En intégrant les technologies solaires, éoliennes ou autres énergies renouvelables, les fabricants peuvent réduire davantage leur impact environnemental et améliorer leurs références de durabilité.

Systèmes de refroidissement améliorés

Les systèmes de refroidissement jouent un rôle essentiel dans le processus d'extrusion, affectant la qualité et la précision dimensionnelle des profils produits. Les innovations dans la technologie de refroidissement, telles que les systèmes avancés de refroidissement par eau et les techniques de refroidissement de l'air, ont amélioré l'efficacité du processus d'extrusion. Ces systèmes aident à maintenir des températures optimales, en réduisant le risque de défauts et en garantissant une qualité de produit cohérente.

Un refroidissement efficace est essentiel pour maintenir l'intégrité de l'aluminium pendant l'extrusion. En contrôlant le taux de refroidissement, les fabricants peuvent influencer les propriétés mécaniques des profils extrudés, garantissant qu'ils respectent les spécifications requises.

Intégration de l'industrie 4.0

Le concept de l'industrie 4.0, caractérisé par l'intégration des technologies numériques dans la fabrication, remodèle l'industrie de l'extrusion en aluminium. Les usines intelligentes équipées de dispositifs IoT, d'analyse de Big Data et d'algorithmes d'apprentissage automatique permettent aux fabricants d'optimiser leurs opérations. Cette intégration permet la surveillance en temps réel des performances de la presse, la maintenance prédictive et la prise de décision améliorée, influençant finalement la taille et les configurations de la presse.

Les technologies de l'industrie 4.0 facilitent un environnement de fabrication plus connecté et plus efficace. En tirant parti des données provenant de diverses sources, les fabricants peuvent prendre des décisions éclairées qui améliorent la productivité et réduisent les coûts.

Conclusion

L'industrie de l'extrusion en aluminium subit une transformation dirigée par diverses innovations qui influencent la taille et les capacités de la presse. Des matériaux avancés et de l'automatisation aux initiatives de durabilité et à l'intégration de l'industrie 4.0, ces développements façonnent l'avenir de l'extrusion d'aluminium. Alors que les fabricants continuent de s'adapter à l'évolution des demandes du marché, l'évolution des presses d'extrusion jouera un rôle crucial dans l'amélioration de la productivité, de l'efficacité et de la qualité des produits.

Questions fréquemment posées

1. Qu'est-ce que l'extrusion en aluminium?

L'extrusion en aluminium est un processus de fabrication qui façonne l'aluminium en le forçant à travers une matrice pour créer des profils continus.

2. Comment la taille de la presse affecte-t-elle la production?

La taille d'une presse d'extrusion en aluminium détermine la taille maximale des profils qui peuvent être produits, ce qui a un impact sur l'efficacité de la production et la consommation d'énergie.

3. Quels sont les avantages de l'automatisation dans les presses d'extrusion?

L'automatisation améliore la précision, réduit les déchets et améliore l'efficacité globale de production en permettant une surveillance et des ajustements en temps réel pendant le processus d'extrusion.

4. Comment les matériaux avancés influencent-ils l'extrusion?

Les alliages d'aluminium avancés permettent la production de profils plus grands et plus complexes, ce qui permet d'utiliser des presses plus petites pour des applications qui nécessitaient auparavant un équipement plus grand.

5. Quel rôle la durabilité joue-t-elle dans l'extrusion en aluminium?

Les initiatives de durabilité se concentrent sur la réduction des déchets et l'amélioration des processus de recyclage, influençant la conception et le fonctionnement des presses d'extrusion en aluminium pour minimiser l'impact environnemental.