Inhaltsmenü

● Aluminium -Extrusion verstehen

● Die Bedeutung der Pressegröße

● Innovationen, die Pressegrößen beeinflussen

>> Fortgeschrittene Materialien

>> Automatisierung und intelligente Technologie

>> Energieeffizienz

>> Modulare Pressekonstruktionen

>> Verbesserte Diestechnologie

>> Simulations- und Modellierungssoftware

>> Leichte Trends

>> Nachhaltigkeitsinitiativen

>> Verbesserte Kühlsysteme

>> Branche 4.0 Integration

● Abschluss

● Häufig gestellte Fragen

>> 1. Was ist Aluminium -Extrusion?

>> 2. Wie wirkt sich die Pressegröße auf die Produktion aus?

>> 3. Was sind die Vorteile der Automatisierung in Extrusionspressen?

>> 4. Wie beeinflussen fortschrittliche Materialien die Extrusion?

>> 5. Welche Rolle spielt Nachhaltigkeit bei der Aluminium -Extrusion?

Aluminium -Extrusion verstehen

Die Aluminium -Extrusion ist ein wichtiger Herstellungsprozess, der Aluminium in gewünschte Profile unterbrochen, indem es durch einen Würfel gezwungen wird. Dieser Prozess wird in verschiedenen Branchen häufig verwendet, einschließlich Automobil-, Luft- und Raumfahrt-, Bau- und Konsumgüter. Mit dem Fortschritt der Technologie erlebt die Aluminium -Extrusionsbranche erhebliche Innovationen, die die Größen und Fähigkeiten von Extrusionspressen beeinflussen. Dieser Artikel untersucht diese Innovationen, ihre Auswirkungen auf die Branche und wie sie die Zukunft der Aluminium -Extrusion prägen.

Der Prozess beginnt mit Heizung von Aluminium -Börsen in einen formbaren Staat. Das erhitzte Aluminium wird dann unter Verwendung einer hydraulischen Presse durch einen Würfel gedrückt, wodurch ein kontinuierliches Profil erzeugt wird, das auf Länge geschnitten werden kann. Die resultierenden Extrusionen können durch Bearbeitung, Oberflächenbehandlung und Montage weiter verarbeitet werden. Die Vielseitigkeit von Aluminium macht es zu einem idealen Material für eine Vielzahl von Anwendungen, von strukturellen Komponenten bis hin zu komplizierten Designs.

Die Bedeutung der Pressegröße

Die Größe einer Aluminium -Extrusionspresse ist entscheidend, da sie die maximale Größe der produzierten Profile bestimmt. Größere Pressen können größere Rechnungen aufnehmen und größere Profile erzeugen, was für Branchen, die erhebliche strukturelle Komponenten erfordern, unerlässlich sind. Die Größe der Presse wirkt sich jedoch auch auf den Energieverbrauch, die Produktionsgeschwindigkeit und die Gesamteffizienz des Extrusionsprozesses aus.

In den letzten Jahren hat die Nachfrage nach größeren und komplexeren Profilen zugenommen und die Hersteller dazu veranlasst, in größere Pressen zu investieren. Dieser Trend wird jedoch durch den Bedarf an Energieeffizienz und Kosteneffizienz ausgeglichen, was zu Innovationen führt, die die Produktion größerer Profile ermöglichen, ohne unbedingt die Pressegröße zu erhöhen.

Innovationen, die Pressegrößen beeinflussen

Fortgeschrittene Materialien

Eine der bedeutendsten Innovationen in der Aluminium -Extrusionsbranche ist die Entwicklung fortschrittlicher Materialien. Neue Aluminiumlegierungen mit verbesserten Eigenschaften wie erhöhte Festigkeit und Korrosionsbeständigkeit ermöglichen es den Herstellern, größere und komplexere Profile ohne Kompromisse zu produzieren. Diese Materialien ermöglichen die Verwendung kleinerer Pressen für Anwendungen, die zuvor größere Geräte benötigten, wodurch die Produktionskosten und der Platz optimiert werden.

Die Einführung von hochfesten Aluminiumlegierungen hat neue Wege für Design und Anwendung eröffnet. In der Automobilindustrie sind beispielsweise leichte Materialien für die Verbesserung der Kraftstoffeffizienz von wesentlicher Bedeutung. Fortgeschrittene Legierungen können die notwendige Festigkeit erreichen und gleichzeitig das Gewicht verringern und sie ideal für strukturelle Komponenten in Fahrzeugen machen.

Automatisierung und intelligente Technologie

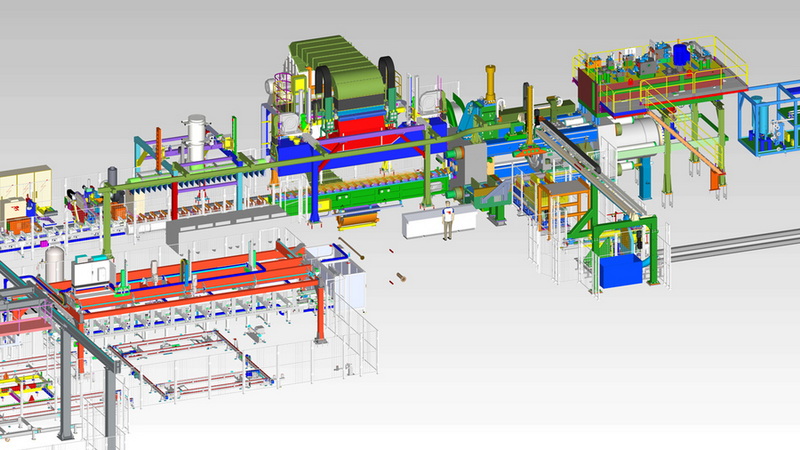

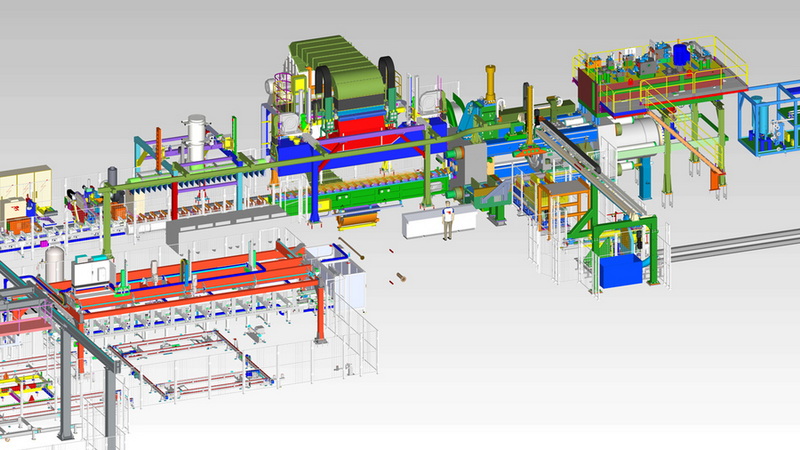

Die Integration von Automatisierung und intelligenter Technologie in Aluminium -Extrusionspressen hat die Branche revolutioniert. Moderne Pressen sind mit Sensoren und Steuerungssystemen ausgestattet, die verschiedene Parameter in Echtzeit überwachen, wie z. B. Temperatur, Druck und Geschwindigkeit. Diese Daten ermöglichen präzise Anpassungen während des Extrusionsprozesses, was zu einer verbesserten Produktqualität und einem verringerten Abfall führt.

Die Automatisierung verbessert nicht nur die Präzision, sondern erhöht auch die Produktionsgeschwindigkeit. Mit automatisierten Systemen können Hersteller einen höheren Durchsatz erzielen, sodass sie wachsende Marktanforderungen ohne Kompromisse der Qualität erfüllen können. Darüber hinaus ermöglicht die Smart -Technologie die Vorhersagewartung und senkte Ausfallzeit- und Wartungskosten.

Energieeffizienz

Energieeffizienz ist ein wachsendes Problem bei der Herstellung, und die Aluminium -Extrusionsbranche ist keine Ausnahme. Innovationen in Hydrauliksystemen und elektrischen Laufwerken haben zur Entwicklung energieeffizienter Pressen geführt. Diese Systeme verbrauchen weniger Strom und ermöglichen es den Herstellern, die Betriebskosten zu senken und ihre Umweltauswirkungen zu minimieren.

Die Verschiebung in Richtung energieeffizienter Technologien wird sowohl auf die regulatorischen Anforderungen als auch auf die Nachhaltigkeitsziele der Unternehmensdauer zurückzuführen. Die Hersteller nehmen zunehmend Praktiken ein, die ihren CO2-Fußabdruck reduzieren, und energieeffiziente Pressen spielen eine entscheidende Rolle bei der Erreichung dieser Ziele.

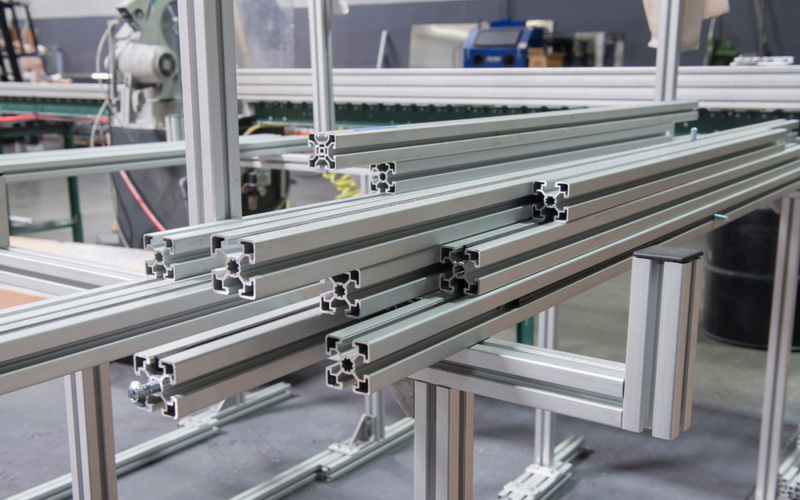

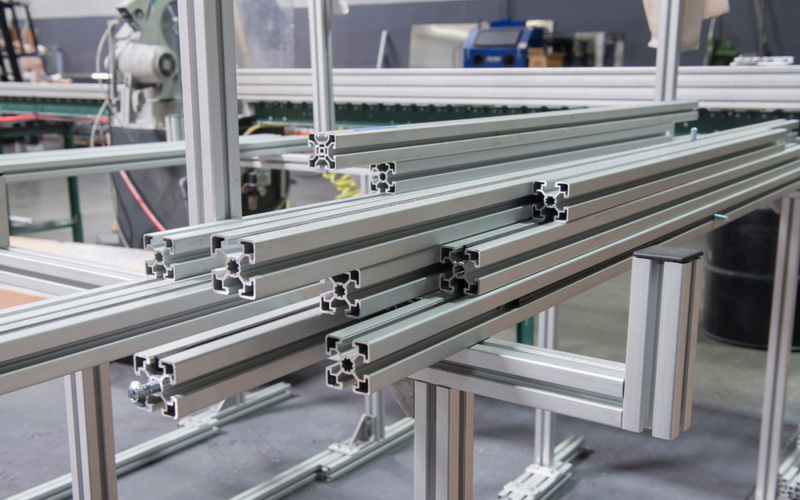

Modulare Pressekonstruktionen

Modulare Pressekonstruktionen werden an Popularität gewonnen, da sie Flexibilität und Skalierbarkeit bieten. Hersteller können ihre Pressen so konfigurieren, dass sie bestimmte Produktionsanforderungen erfüllen, indem sie Module hinzufügen oder entfernen. Diese Anpassungsfähigkeit ermöglicht es Unternehmen, schnell auf Marktanforderungen zu reagieren, ohne in völlig neue Geräte zu investieren. Modulare Konstruktionen erleichtern auch die Wartung und Upgrades und verlängern die Lebensdauer der Pressen.

Die Möglichkeit, Pressekonfigurationen anzupassen, bedeutet, dass Hersteller ihre Produktionslinien für verschiedene Produkte optimieren können. Diese Flexibilität ist besonders wertvoll in Branchen, in denen sich die Produktspezifikationen häufig ändern, und ermöglicht schnelle Anpassungen ohne signifikante Ausfallzeiten.

Verbesserte Diestechnologie

Der Würfel ist eine kritische Komponente im Extrusionsprozess, und die Fortschritte in der Die -Technologie haben die Pressegrößen erheblich beeinflusst. Neue Stempeldesigns und -materialien ermöglichen kompliziertere Profile mit größerer Präzision. Darüber hinaus ermöglichen Innovationen wie Rapid Die Change -Systeme den Herstellern, schnell zwischen verschiedenen Profilen zu wechseln, Ausfallzeiten zu verringern und die Produktivität zu steigern.

Eine verbesserte Die Technologie trägt auch zu besseren Oberflächen und einer dimensionalen Genauigkeit bei. Wenn die Hersteller nach Standards von höherer Qualität streben, wird die Fähigkeit, komplexe Formen mit minimalen Defekten zu erzeugen, immer wichtiger.

Simulations- und Modellierungssoftware

Die Verwendung von Simulations- und Modellierungssoftware in der Entwurfsphase der Aluminium -Extrusion hat die Annäherung an die Größe der Hersteller verändert. Mit diesen Tools können Ingenieure den Extrusionsprozess simulieren, die Stempeldesigns optimieren und Konfigurationen drücken, bevor die physische Produktion beginnt. Diese Fähigkeit reduziert Versuch und Irrtum, was zu einer effizienteren Nutzung von Ressourcen und einer schnelleren Marktzeit für neue Produkte führt.

Simulationssoftware kann auch dazu beitragen, potenzielle Probleme im Extrusionsprozess zu identifizieren, sodass die Hersteller sie angehen können, bevor sie zu kostspieligen Problemen werden. Durch die Optimierung von Designs in einer virtuellen Umgebung können Unternehmen Zeit und Geld sparen und gleichzeitig die Produktqualität verbessern.

Leichte Trends

Der Trend zur leichten Leichtigkeit in verschiedenen Branchen, insbesondere in der Luft- und Raumfahrt, führt dazu, Innovationen in der Aluminium -Extrusion voranzutreiben. Hersteller versuchen zunehmend, leichtere Komponenten zu produzieren, ohne die Stärke zu beeinträchtigen. Diese Nachfrage hat zur Entwicklung kleinerer, effizienterer Pressen geführt, die leichte Profile erzeugen können, die strenge Branchenstandards entsprechen.

Leichtgewicht ist nicht nur für die Leistung, sondern auch für Nachhaltigkeit von Vorteil. Leichtere Komponenten tragen zum geringeren Kraftstoffverbrauch in Fahrzeugen und verringern den Energieverbrauch im Transport bei, wobei die globalen Bemühungen zur Reduzierung der Treibhausgasemissionen in Einklang stehen.

Nachhaltigkeitsinitiativen

Nachhaltigkeit ist für viele Hersteller heute ein wichtiger Schwerpunkt. Innovationen, die darauf abzielen, Abfall zu reduzieren und Recyclingprozesse zu verbessern, beeinflussen die Konstruktion und den Betrieb von Aluminium -Extrusionspressen. Zum Beispiel helfen geschlossene Systeme, die während der Produktion Schrottaluminium recyceln, die Materialverschwendung und die geringeren Kosten zu minimieren. Darüber hinaus tragen Pressen, die für eine einfache Demontage und Recycling ausgelegt sind, zu einem nachhaltigeren Herstellungsprozess bei.

Die Aluminiumindustrie untersucht auch den Einsatz erneuerbarer Energiequellen in Produktionsprozessen. Durch die Integration von Solar-, Wind- oder anderen Technologien für erneuerbare Energien können die Hersteller ihre Umweltauswirkungen weiter verringern und ihre Nachhaltigkeitsanmeldungen verbessern.

Verbesserte Kühlsysteme

Kühlsysteme spielen eine wichtige Rolle im Extrusionsprozess und beeinflussen die Qualität und dimensionale Genauigkeit der produzierten Profile. Innovationen in der Kühlungstechnologie wie fortschrittliche Wasserkühlsysteme und Luftkühltechniken haben die Effizienz des Extrusionsprozesses verbessert. Diese Systeme tragen dazu bei, optimale Temperaturen aufrechtzuerhalten, das Risiko von Defekten zu verringern und eine konsistente Produktqualität zu gewährleisten.

Eine effektive Kühlung ist wichtig, um die Integrität des Aluminiums während der Extrusion aufrechtzuerhalten. Durch die Kontrolle der Kühlrate können die Hersteller die mechanischen Eigenschaften der extrudierten Profile beeinflussen und sicherstellen, dass sie den erforderlichen Spezifikationen entsprechen.

Branche 4.0 Integration

Das Konzept der Industrie 4.0, gekennzeichnet durch die Integration digitaler Technologien in die Herstellung, ist die Umgestaltung der Aluminium -Extrusionsbranche. Intelligente Fabriken, die mit IoT -Geräten, Big -Data -Analysen und Algorithmen für maschinelles Lernen ausgestattet sind, ermöglichen es den Herstellern, ihre Vorgänge zu optimieren. Diese Integration ermöglicht die Echtzeitüberwachung der Presseleistung, der Vorhersagewartung und der verbesserten Entscheidungsfindung, wodurch letztendlich Pressegrößen und Konfigurationen beeinflusst werden.

Industrie 4.0 Technologien ermöglichen ein verbundeneres und effizientes Produktionsumfeld. Durch die Nutzung von Daten aus verschiedenen Quellen können Hersteller fundierte Entscheidungen treffen, die die Produktivität verbessern und die Kosten senken.

Abschluss

Die Aluminium -Extrusionsbranche unterzieht sich einer Transformation, die von verschiedenen Innovationen angetrieben wird, die Pressegrößen und Fähigkeiten beeinflussen. Von fortschrittlichen Materialien und Automatisierung bis hin zu Nachhaltigkeitsinitiativen und Industrie 4.0 -Integration prägen diese Entwicklungen die Zukunft der Aluminium -Extrusion. Da sich die Hersteller weiter an sich verändernde Marktanforderungen anpassen, wird die Entwicklung von Extrusionspressen eine entscheidende Rolle bei der Verbesserung der Produktivität, der Effizienz und der Produktqualität spielen.

Häufig gestellte Fragen

1. Was ist Aluminium -Extrusion?

Die Aluminium -Extrusion ist ein Herstellungsprozess, das Aluminium formuliert, indem es durch einen Würfel erzwingt, um kontinuierliche Profile zu erzeugen.

2. Wie wirkt sich die Pressegröße auf die Produktion aus?

Die Größe einer Aluminium -Extrusionspresse bestimmt die maximale Größe der produzierten Profile, die sich auf die Produktionseffizienz und den Energieverbrauch auswirken.

3. Was sind die Vorteile der Automatisierung in Extrusionspressen?

Die Automatisierung verbessert die Präzision, reduziert den Abfall und verbessert die allgemeine Produktionseffizienz, indem die Überwachung und Anpassungen in Echtzeit während des Extrusionsprozesses ermöglicht werden.

4. Wie beeinflussen fortschrittliche Materialien die Extrusion?

Fortgeschrittene Aluminiumlegierungen ermöglichen die Produktion größerer und komplexerer Profile, sodass kleinere Pressen für Anwendungen verwendet werden können, die zuvor größere Geräte benötigten.

5. Welche Rolle spielt Nachhaltigkeit bei der Aluminium -Extrusion?

Nachhaltigkeitsinitiativen konzentrieren sich auf die Reduzierung von Abfällen und die Verbesserung der Recyclingprozesse und die Beeinflussung des Designs und Betriebs von Aluminium -Extrusionspressen, um die Auswirkungen auf die Umwelt zu minimieren.