Inhoudsmenu

● Aluminium extrusie begrijpen

● Het belang van persgrootte

● Innovaties die de persmaten beïnvloeden

>> Geavanceerde materialen

>> Automatisering en slimme technologie

>> Energie -efficiëntie

>> Modulaire persontwerpen

>> Verbeterde Die -technologie

>> Simulatie- en modelleringssoftware

>> Lichtgewicht trends

>> Duurzaamheidsinitiatieven

>> Verbeterde koelsystemen

>> Industrie 4.0 Integratie

● Conclusie

● Veelgestelde vragen

>> 1. Wat is aluminium extrusie?

>> 2. Hoe beïnvloedt de persgrootte de productie?

>> 3. Wat zijn de voordelen van automatisering in extrusiedrukken?

>> 4. Hoe beïnvloeden geavanceerde materialen extrusie?

>> 5. Welke rol speelt duurzaamheid bij aluminium extrusie?

Aluminium extrusie begrijpen

Aluminium extrusie is een essentieel productieproces dat aluminium vormt tot gewenste profielen door het door een dobbelsteen te dwingen. Dit proces wordt veel gebruikt in verschillende industrieën, waaronder automotive, ruimtevaart, constructie en consumentengoederen. Naarmate de technologie vordert, is de aluminium extrusie -industrie getuige van belangrijke innovaties die de maten en mogelijkheden van extrusieders beïnvloeden. Dit artikel onderzoekt deze innovaties, hun implicaties voor de industrie en hoe ze de toekomst van aluminium extrusie vormen.

Het proces begint met verwarmingsaluminium billets naar een kneedbare staat. Het verwarmde aluminium wordt vervolgens door een dobbelsteen gedwongen met behulp van een hydraulische pers, waardoor een continu profiel ontstaat dat tot lengte kan worden gesneden. De resulterende extrusies kunnen verder worden verwerkt door bewerking, oppervlaktebehandeling en assemblage. De veelzijdigheid van aluminium maakt het een ideaal materiaal voor een breed scala aan toepassingen, van structurele componenten tot ingewikkelde ontwerpen.

Het belang van persgrootte

De grootte van een aluminium extrusiespers is cruciaal omdat deze de maximale grootte van de geproduceerde profielen bepaalt. Grotere persen zijn geschikt voor grotere knuppels en produceren grotere profielen, wat essentieel is voor industrieën die substantiële structurele componenten vereisen. De grootte van de pers heeft echter ook invloed op het energieverbruik, de productiesnelheid en de algehele efficiëntie van het extrusieproces.

In de afgelopen jaren is de vraag naar grotere en complexere profielen toegenomen, waardoor fabrikanten in grotere persen worden geïnvesteerd. Deze trend wordt echter in evenwicht gebracht door de behoefte aan energie-efficiëntie en kosteneffectiviteit, wat leidt tot innovaties die de productie van grotere profielen mogelijk maken zonder noodzakelijkerwijs de persgrootte te vergroten.

Innovaties die de persmaten beïnvloeden

Geavanceerde materialen

Een van de belangrijkste innovaties in de aluminium extrusie -industrie is de ontwikkeling van geavanceerde materialen. Nieuwe aluminiumlegeringen met verbeterde eigenschappen, zoals verhoogde sterkte en corrosieweerstand, stellen fabrikanten in staat om grotere en complexere profielen te produceren zonder de kwaliteit in gevaar te brengen. Deze materialen maken het gebruik van kleinere persen mogelijk voor toepassingen die eerder grotere apparatuur vereisten, waardoor de productiekosten en de ruimte worden geoptimaliseerd.

De introductie van hoogwaardig aluminiumlegeringen heeft nieuwe wegen geopend voor ontwerp en toepassing. In de auto -industrie zijn lichtgewicht materialen bijvoorbeeld essentieel voor het verbeteren van de brandstofefficiëntie. Geavanceerde legeringen kunnen de nodige sterkte bereiken en tegelijkertijd het gewicht verminderen, waardoor ze ideaal zijn voor structurele componenten in voertuigen.

Automatisering en slimme technologie

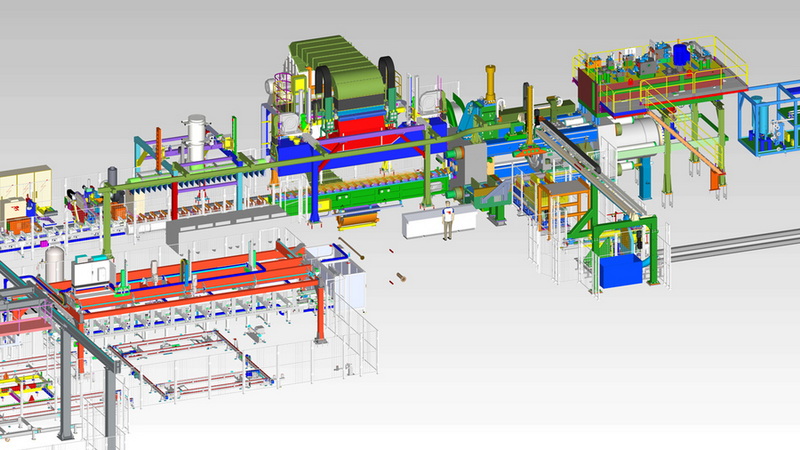

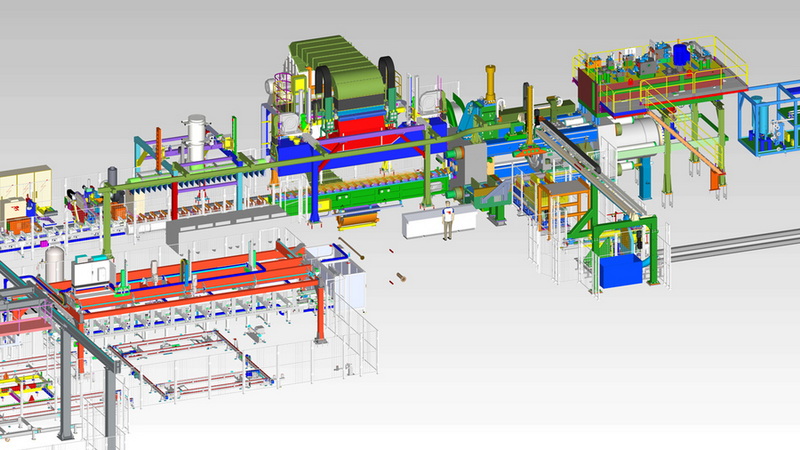

De integratie van automatisering en slimme technologie in aluminium extrusiepersen heeft de industrie een revolutie teweeggebracht. Moderne persen zijn uitgerust met sensoren en besturingssystemen die verschillende parameters in realtime controleren, zoals temperatuur, druk en snelheid. Deze gegevens zorgen voor precieze aanpassingen tijdens het extrusieproces, wat leidt tot verbeterde productkwaliteit en verminderd afval.

Automatisering verbetert niet alleen de precisie, maar verhoogt ook de productiesnelheid. Met geautomatiseerde systemen kunnen fabrikanten een hogere doorvoer bereiken, waardoor ze aan de groeiende markteisen kunnen voldoen zonder de kwaliteit in gevaar te brengen. Bovendien maakt slimme technologie voorspellend onderhoud mogelijk, waardoor downtime en onderhoudskosten worden verlaagd.

Energie -efficiëntie

Energie -efficiëntie is een groeiende zorg in de productie en de aluminium extrusie -industrie is geen uitzondering. Innovaties in hydraulische systemen en elektrische schijven hebben geleid tot de ontwikkeling van energie-efficiënte persen. Deze systemen verbruiken minder stroom met behoud van hoge prestaties, waardoor fabrikanten de operationele kosten kunnen verlagen en hun milieu -impact kunnen minimaliseren.

De verschuiving naar energie-efficiënte technologieën wordt aangedreven door zowel wettelijke vereisten als duurzaamheidsdoelen voor bedrijven. Fabrikanten nemen in toenemende mate praktijken aan die hun CO2-voetafdruk verminderen, en energiezuinige persen spelen een cruciale rol bij het bereiken van deze doelstellingen.

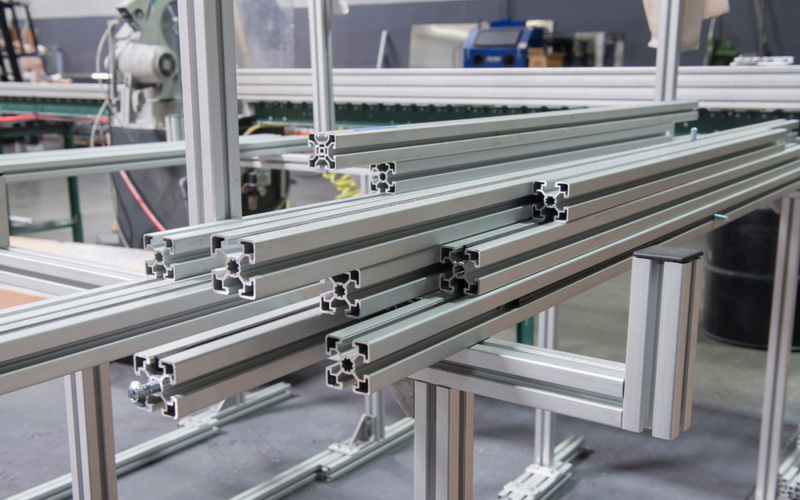

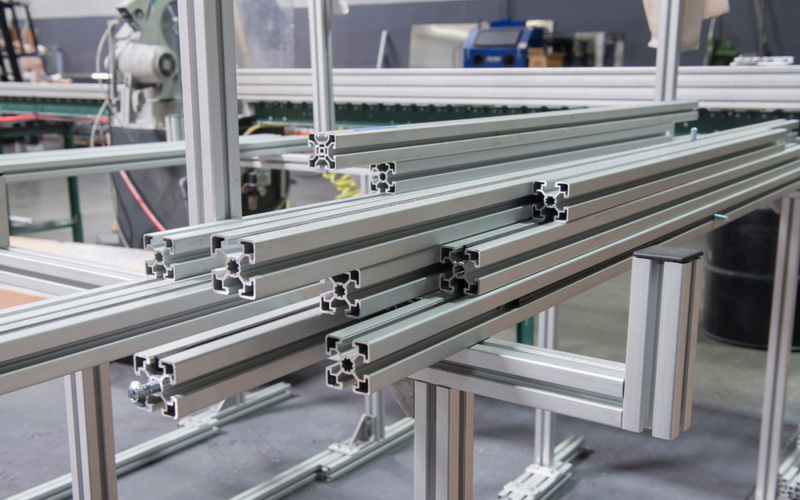

Modulaire persontwerpen

Modulaire persontwerpen worden populair omdat ze flexibiliteit en schaalbaarheid bieden. Fabrikanten kunnen hun persen configureren om aan specifieke productiebehoeften te voldoen door modules toe te voegen of te verwijderen. Met dit aanpassingsvermogen kunnen bedrijven snel reageren op markteisen zonder te investeren in geheel nieuwe apparatuur. Modulaire ontwerpen vergemakkelijken ook onderhoud en upgrades, waardoor de levensduur van de persen wordt verlengd.

De mogelijkheid om persconfiguraties aan te passen, betekent dat fabrikanten hun productielijnen voor verschillende producten kunnen optimaliseren. Deze flexibiliteit is met name waardevol in industrieën waar productspecificaties vaak veranderen, waardoor snelle aanpassingen mogelijk zijn zonder significante downtime.

Verbeterde Die -technologie

De dobbelsteen is een cruciale component in het extrusieproces en de vooruitgang in die technologie heeft de persgroottes aanzienlijk beïnvloed. Nieuwe matrijsontwerpen en materialen zorgen ervoor dat meer ingewikkelde profielen met grotere precisie worden geproduceerd. Bovendien stellen innovaties zoals Rapid Die Change Systems fabrikanten in staat om snel tussen verschillende profielen te schakelen, waardoor de downtime wordt verkleind en de productiviteit verhoogt.

Verbeterde matrijstechnologie draagt ook bij aan betere oppervlakte -afwerkingen en dimensionale nauwkeurigheid. Naarmate fabrikanten streven naar normen van hogere kwaliteit, wordt het vermogen om complexe vormen met minimale defecten te produceren steeds belangrijker.

Simulatie- en modelleringssoftware

Het gebruik van simulatie- en modelleringssoftware in de ontwerpfase van aluminium extrusie heeft de manier waarop fabrikanten persgroottes benaderen, getransformeerd. Met deze tools kunnen ingenieurs het extrusieproces simuleren, die ontwerpen optimaliseren en configuraties drukken voordat de fysieke productie begint. Deze mogelijkheid vermindert vallen en opstaan, wat leidt tot een efficiënter gebruik van bronnen en snellere time-to-market voor nieuwe producten.

Simulatiesoftware kan ook helpen bij het identificeren van potentiële problemen in het extrusieproces, waardoor fabrikanten deze kunnen aanpakken voordat ze dure problemen worden. Door ontwerpen in een virtuele omgeving te optimaliseren, kunnen bedrijven tijd en geld besparen en tegelijkertijd de productkwaliteit verbeteren.

Lichtgewicht trends

De trend naar lichtgewicht in verschillende industrieën, met name automotive en ruimtevaart, stimuleert innovaties in aluminium extrusie. Fabrikanten proberen steeds meer lichtere componenten te produceren zonder kracht op te offeren. Deze vraag heeft geleid tot de ontwikkeling van kleinere, efficiëntere persen die in staat zijn om lichtgewicht profielen te produceren die voldoen aan de strikte industrienormen.

Lichtgewicht is niet alleen gunstig voor prestaties, maar ook voor duurzaamheid. Lichtere componenten dragen bij aan een lager brandstofverbruik in voertuigen en verminderd energieverbruik in transport, in overeenstemming met de wereldwijde inspanningen om de uitstoot van broeikasgassen te verminderen.

Duurzaamheidsinitiatieven

Duurzaamheid is vandaag een belangrijke focus voor veel fabrikanten. Innovaties gericht op het verminderen van afval en het verbeteren van recyclingprocessen beïnvloeden het ontwerp en de werking van aluminium extrusiepersen. Bijvoorbeeld, gesloten-lussystemen die schrootaluminium tijdens de productie recyclen, helpen bij de productie materiaalafval en lagere kosten te minimaliseren. Bovendien dragen persen die zijn ontworpen voor eenvoudige demontage en recycling bij aan een duurzamer productieproces.

De aluminiumindustrie onderzoekt ook het gebruik van hernieuwbare energiebronnen in productieprocessen. Door de integratie van zonne-, wind- of andere technologieën voor hernieuwbare energie, kunnen fabrikanten hun milieu -impact verder verminderen en hun duurzaamheidsreferenties verbeteren.

Verbeterde koelsystemen

Koelsystemen spelen een cruciale rol in het extrusieproces, wat de kwaliteit en de dimensionale nauwkeurigheid van de geproduceerde profielen beïnvloedt. Innovaties in koeltechnologie, zoals geavanceerde waterkoelsystemen en luchtkoeltechnieken, hebben de efficiëntie van het extrusieproces verbeterd. Deze systemen helpen optimale temperaturen te handhaven, het risico op defecten te verminderen en ervoor te zorgen dat consistente productkwaliteit.

Effectieve koeling is essentieel voor het handhaven van de integriteit van het aluminium tijdens extrusie. Door de koelsnelheid te beheersen, kunnen fabrikanten de mechanische eigenschappen van de geëxtrudeerde profielen beïnvloeden, zodat ze voldoen aan de vereiste specificaties.

Industrie 4.0 Integratie

Het concept van industrie 4.0, gekenmerkt door de integratie van digitale technologieën in de productie, hervormt de aluminium extrusie -industrie. Slimme fabrieken uitgerust met IoT -apparaten, big data -analyses en machine learning -algoritmen stellen fabrikanten in staat om hun activiteiten te optimaliseren. Deze integratie zorgt voor realtime monitoring van persprestaties, voorspellend onderhoud en verbeterde besluitvorming, waardoor uiteindelijk de persgroottes en configuraties worden beïnvloed.

Industrie 4.0 Technologieën vergemakkelijken een meer verbonden en efficiënte productieomgeving. Door gebruik te maken van gegevens uit verschillende bronnen, kunnen fabrikanten weloverwogen beslissingen nemen die de productiviteit verbeteren en de kosten verlagen.

Conclusie

De aluminium extrusie -industrie ondergaat een transformatie die wordt aangedreven door verschillende innovaties die van invloed zijn op persgroottes en mogelijkheden. Van geavanceerde materialen en automatisering tot duurzaamheidsinitiatieven en industrie 4.0 -integratie, deze ontwikkelingen vormen de toekomst van aluminium extrusie. Naarmate fabrikanten zich blijven aanpassen aan veranderende marktbehoeften, zal de evolutie van extrusiepers een cruciale rol spelen bij het verbeteren van de productiviteit, efficiëntie en productkwaliteit.

Veelgestelde vragen

1. Wat is aluminium extrusie?

Aluminium extrusie is een productieproces dat aluminium vormt door het door een dobbelsteen te dwingen om continue profielen te creëren.

2. Hoe beïnvloedt de persgrootte de productie?

De grootte van een aluminium extrusiespers bepaalt de maximale grootte van de profielen die kunnen worden geproduceerd, wat de productie -efficiëntie en energieverbruik beïnvloedt.

3. Wat zijn de voordelen van automatisering in extrusiedrukken?

Automatisering verbetert de precisie, vermindert afval en verbetert de algehele productie-efficiëntie door realtime monitoring en aanpassingen tijdens het extrusieproces mogelijk te maken.

4. Hoe beïnvloeden geavanceerde materialen extrusie?

Geavanceerde aluminiumlegeringen maken de productie van grotere en meer complexe profielen mogelijk, waardoor kleinere persen kunnen worden gebruikt voor toepassingen die eerder grotere apparatuur nodig hadden.

5. Welke rol speelt duurzaamheid bij aluminium extrusie?

Duurzaamheidsinitiatieven richten zich op het verminderen van afval en het verbeteren van recyclingprocessen, het beïnvloeden van het ontwerp en de werking van aluminium extrusiepersen om de impact op het milieu te minimaliseren.