Meniu de conținut

● Înțelegerea extrudării aluminiului

● Importanța dimensiunii presei

● Inovații care influențează dimensiunile presei

>> Materiale avansate

>> Automatizare și tehnologie inteligentă

>> Eficiența energetică

>> Modelele de presă modulare

>> Tehnologie îmbunătățită

>> Software de simulare și modelare

>> Tendințe ușoare

>> Inițiative de sustenabilitate

>> Sisteme de răcire îmbunătățite

>> Integrarea industriei 4.0

● Concluzie

● Întrebări frecvente

>> 1. Ce este extrudarea din aluminiu?

>> 2. Cum afectează dimensiunea presei producția?

>> 3. Care sunt avantajele automatizării în presele de extrudare?

>> 4. Cum influențează materialele avansate extrudarea?

>> 5. Ce rol joacă sustenabilitatea în extrudarea aluminiului?

Înțelegerea extrudării aluminiului

Extrudarea aluminiului este un proces vital de fabricație care modelează aluminiul în profilurile dorite, forțându -l printr -o matriță. Acest proces este utilizat pe scară largă în diverse industrii, inclusiv automobile, aerospațiale, construcții și bunuri de consum. Pe măsură ce tehnologia avansează, industria extrudării aluminiului asistă la inovații semnificative care influențează dimensiunile și capacitățile preselor de extrudare. Acest articol explorează aceste inovații, implicațiile lor pentru industrie și modul în care acestea modelează viitorul extrudării aluminiului.

Procesul începe cu încălzirea bildelor din aluminiu într -o stare maleabilă. Aluminiul încălzit este apoi forțat printr -o matriță folosind o presă hidraulică, creând un profil continuu care poate fi tăiat la lungime. Extruziile rezultate pot fi procesate în continuare prin prelucrare, tratare la suprafață și asamblare. Versatilitatea aluminiului îl face un material ideal pentru o gamă largă de aplicații, de la componente structurale până la modele complexe.

Importanța dimensiunii presei

Mărimea unei prese de extrudare din aluminiu este crucială, deoarece determină dimensiunea maximă a profilurilor care pot fi produse. Presele mai mari pot găzdui bilete mai mari și pot produce profiluri mai mari, ceea ce este esențial pentru industriile care necesită componente structurale substanțiale. Cu toate acestea, dimensiunea presei afectează și consumul de energie, viteza de producție și eficiența generală a procesului de extrudare.

În ultimii ani, cererea de profiluri mai mari și mai complexe a crescut, determinând producătorilor să investească în prese mai mari. Cu toate acestea, această tendință este echilibrată de nevoia de eficiență energetică și de rentabilitate, ceea ce duce la inovații care permit producerea de profiluri mai mari, fără a crește neapărat dimensiunea presei.

Inovații care influențează dimensiunile presei

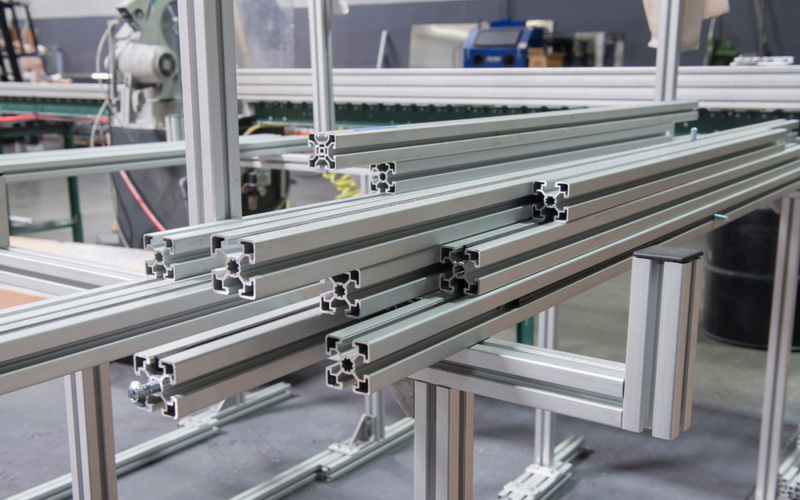

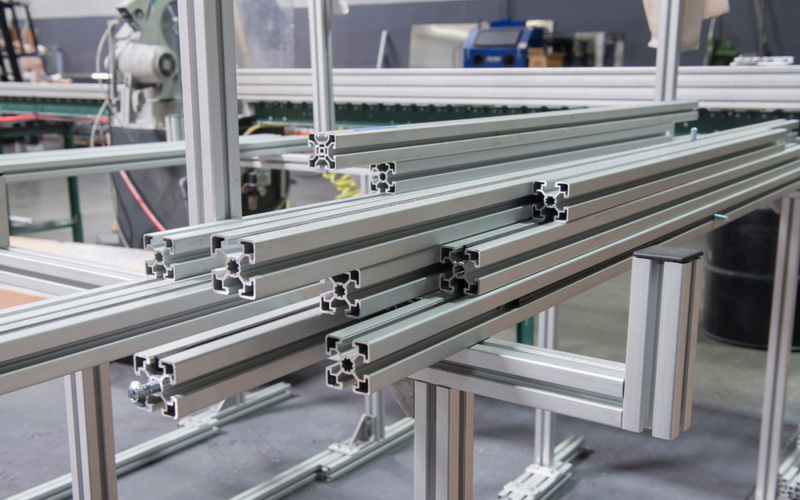

Materiale avansate

Una dintre cele mai semnificative inovații în industria extrudării aluminiului este dezvoltarea materialelor avansate. Noile aliaje de aluminiu cu proprietăți îmbunătățite, cum ar fi rezistența crescută și rezistența la coroziune, permit producătorilor să producă profiluri mai mari și mai complexe, fără a compromite calitatea. Aceste materiale permit utilizarea preselor mai mici pentru aplicații care au necesitat anterior echipamente mai mari, optimizând astfel costurile de producție și spațiul.

Introducerea aliajelor de aluminiu de înaltă rezistență a deschis noi căi pentru proiectare și aplicare. De exemplu, în industria auto, materialele ușoare sunt esențiale pentru îmbunătățirea eficienței combustibilului. Aliajele avansate pot obține rezistența necesară, reducând în același timp greutatea, ceea ce le face ideale pentru componentele structurale din vehicule.

Automatizare și tehnologie inteligentă

Integrarea automatizării și a tehnologiei inteligente în presele de extrudare din aluminiu a revoluționat industria. Presele moderne sunt echipate cu senzori și sisteme de control care monitorizează diverși parametri în timp real, cum ar fi temperatura, presiunea și viteza. Aceste date permit ajustări precise în timpul procesului de extrudare, ceea ce duce la îmbunătățirea calității produsului și a deșeurilor reduse.

Automatizarea nu numai că îmbunătățește precizia, dar și crește viteza de producție. Cu sisteme automate, producătorii pot obține un randament mai mare, permițându -le să răspundă cerințelor în creștere a pieței, fără a compromite calitatea. În plus, tehnologia inteligentă permite întreținerea predictivă, reducerea costurilor de oprire și de întreținere.

Eficiența energetică

Eficiența energetică este o preocupare din ce în ce mai mare în fabricație, iar industria extrudării aluminiului nu face excepție. Inovațiile în sistemele hidraulice și unitățile electrice au dus la dezvoltarea preselor eficiente din punct de vedere energetic. Aceste sisteme consumă mai puțină energie, menținând în același timp performanțe ridicate, permițând producătorilor să reducă costurile operaționale și să minimizeze impactul asupra mediului.

Trecerea către tehnologii eficiente din punct de vedere energetic este determinată atât de cerințele de reglementare, cât și de obiectivele de sustenabilitate corporativă. Producătorii adoptă din ce în ce mai mult practici care își reduc amprenta de carbon, iar presele eficiente din punct de vedere energetic joacă un rol crucial în atingerea acestor obiective.

Modelele de presă modulare

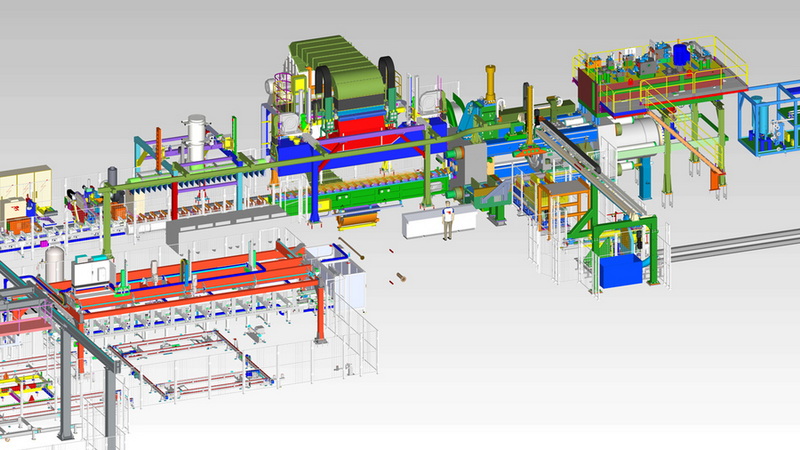

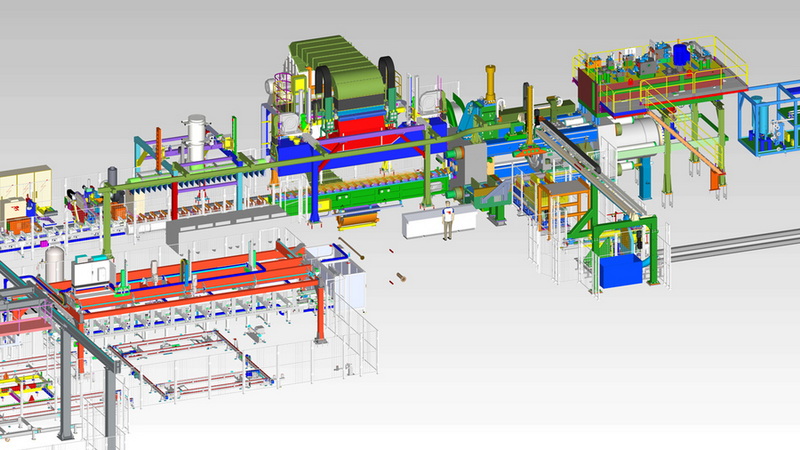

Modelele de presă modulare câștigă popularitate, deoarece oferă flexibilitate și scalabilitate. Producătorii își pot configura presele pentru a răspunde nevoilor specifice de producție prin adăugarea sau eliminarea modulelor. Această adaptabilitate permite companiilor să răspundă rapid la cerințele pieței fără a investi în echipamente cu totul noi. Modelele modulare facilitează, de asemenea, întreținerea și upgrade -urile, extinzând durata de viață a preselor.

Posibilitatea de a personaliza configurațiile de presă înseamnă că producătorii își pot optimiza liniile de producție pentru diferite produse. Această flexibilitate este deosebit de valoroasă în industriile în care specificațiile produsului se schimbă frecvent, permițând ajustări rapide fără timp de oprire semnificativă.

Tehnologie îmbunătățită

Dieta este o componentă critică în procesul de extrudare, iar progresele tehnologiei DIE au influențat semnificativ dimensiunile de presă. Noile modele și materialele de matriță permit produsele mai complexe cu o precizie mai mare. În plus, inovații precum sistemele de schimbare rapidă a matriței permit producătorilor să comute rapid între diferite profiluri, reducând timpul de oprire și creșterea productivității.

Tehnologia îmbunătățită a matriței contribuie, de asemenea, la finisaje de suprafață mai bune și la o precizie dimensională. Pe măsură ce producătorii se străduiesc pentru standarde de calitate superioară, capacitatea de a produce forme complexe cu defecte minime devine din ce în ce mai importantă.

Software de simulare și modelare

Utilizarea software -ului de simulare și modelare în faza de proiectare a extrudării de aluminiu a transformat modul în care producătorii se apropie de dimensiuni de presă. Aceste instrumente permit inginerilor să simuleze procesul de extrudare, optimizând proiectele de matriță și configurațiile de apăsare înainte de începerea producției fizice. Această capacitate reduce încercarea și erorile, ceea ce duce la o utilizare mai eficientă a resurselor și la timp de piață mai rapid pentru produse noi.

Software -ul de simulare poate ajuta, de asemenea, la identificarea problemelor potențiale în procesul de extrudare, permițând producătorilor să le abordeze înainte de a deveni probleme costisitoare. Prin optimizarea proiectelor într -un mediu virtual, companiile pot economisi timp și bani, îmbunătățind în același timp calitatea produsului.

Tendințe ușoare

Tendința către ușoară în diferite industrii, în special auto și aerospațială, determină inovații în extrudarea aluminiului. Producătorii caută din ce în ce mai mult să producă componente mai ușoare, fără a sacrifica puterea. Această cerere a dus la dezvoltarea de prese mai mici și mai eficiente, capabile să producă profiluri ușoare care respectă standardele stricte ale industriei.

Lumina ușoară nu este doar benefică pentru performanță, ci și pentru sustenabilitate. Componentele mai ușoare contribuie la scăderea consumului de combustibil în vehicule și la reducerea consumului de energie în transport, alinându -se la eforturile globale de reducere a emisiilor de gaze cu efect de seră.

Inițiative de sustenabilitate

Durabilitatea este un obiectiv esențial pentru mulți producători astăzi. Inovațiile care vizează reducerea deșeurilor și îmbunătățirea proceselor de reciclare influențează proiectarea și funcționarea preselor de extrudare din aluminiu. De exemplu, sistemele cu buclă închisă care reciclează resturi de aluminiu în timpul producției ajută la minimizarea deșeurilor de materiale și reducerea costurilor. În plus, presele proiectate pentru o demontare ușoară și reciclarea contribuie la un proces de fabricație mai durabil.

Industria aluminiului explorează, de asemenea, utilizarea surselor de energie regenerabilă în procesele de producție. Prin integrarea tehnologiilor solare, eoliene sau alte energii regenerabile, producătorii își pot reduce și mai mult impactul asupra mediului și pot îmbunătăți acreditările lor de sustenabilitate.

Sisteme de răcire îmbunătățite

Sistemele de răcire joacă un rol vital în procesul de extrudare, afectând calitatea și precizia dimensională a profilurilor produse. Inovațiile în tehnologia de răcire, cum ar fi sistemele avansate de răcire a apei și tehnicile de răcire a aerului, au îmbunătățit eficiența procesului de extrudare. Aceste sisteme ajută la menținerea temperaturilor optime, reducând riscul de defecte și asigurând o calitate constantă a produsului.

Răcirea eficientă este esențială pentru menținerea integrității aluminiului în timpul extrudării. Prin controlul ratei de răcire, producătorii pot influența proprietățile mecanice ale profilurilor extrudate, asigurându -se că îndeplinesc specificațiile necesare.

Integrarea industriei 4.0

Conceptul de industrie 4.0, caracterizat prin integrarea tehnologiilor digitale în fabricație, este remodelarea industriei de extrudare a aluminiului. Fabricile inteligente echipate cu dispozitive IoT, analize de date mari și algoritmi de învățare automată permit producătorilor să își optimizeze operațiunile. Această integrare permite monitorizarea în timp real a performanței de presă, întreținerea predictivă și luarea deciziilor îmbunătățite, influențând în cele din urmă dimensiunile și configurațiile de presă.

Industria 4.0 Tehnologii facilitează un mediu de fabricație mai conectat și mai eficient. Utilizând date din diverse surse, producătorii pot lua decizii în cunoștință de cauză care îmbunătățesc productivitatea și reduc costurile.

Concluzie

Industria extrudării din aluminiu suferă o transformare determinată de diverse inovații care influențează dimensiunile și capacitățile de presă. De la materiale avansate și automatizare la inițiative de sustenabilitate și integrare a industriei 4.0, aceste evoluții modelează viitorul extrudării aluminiului. Pe măsură ce producătorii continuă să se adapteze la cerințele de piață în schimbare, evoluția preselor de extrudare va juca un rol crucial în îmbunătățirea productivității, eficienței și calității produselor.

Întrebări frecvente

1. Ce este extrudarea din aluminiu?

Extrudarea aluminiului este un proces de fabricație care modelează aluminiu forțând -o printr -o matriță pentru a crea profiluri continue.

2. Cum afectează dimensiunea presei producția?

Mărimea unei prese de extrudare din aluminiu determină dimensiunea maximă a profilurilor care pot fi produse, cu impact asupra eficienței producției și a consumului de energie.

3. Care sunt avantajele automatizării în presele de extrudare?

Automatizarea îmbunătățește precizia, reduce deșeurile și îmbunătățește eficiența generală a producției, permițând monitorizarea și ajustările în timp real în timpul procesului de extrudare.

4. Cum influențează materialele avansate extrudarea?

Aliajele avansate de aluminiu permit producerea de profiluri mai mari și mai complexe, permițând utilizarea preselor mai mici pentru aplicațiile care anterior au necesitat echipamente mai mari.

5. Ce rol joacă sustenabilitatea în extrudarea aluminiului?

Inițiativele de sustenabilitate se concentrează pe reducerea deșeurilor și îmbunătățirea proceselor de reciclare, influențarea proiectării și funcționării preselor de extrudare de aluminiu pentru a minimiza impactul asupra mediului.