Menú de contenido

● Comprensión de los defectos de extrusión de aluminio

>> Tipos de defectos

>> Defectos de superficie comunes

● Causas de defectos superficiales

● Medidas preventivas

>> 1. Selección de material

>> 2. Lubricación adecuada

>> 3. Control de temperatura

>> 4. Diseño y mantenimiento de matriz

>> 5. Prácticas de manejo

● Técnicas avanzadas para minimizar defectos

>> 1. Uso de refrigerante

>> 2. Burp Cycles

>> 3. Medidas de control de calidad

● Capacitación y desarrollo de habilidades

>> 1. Programas de capacitación de operadores

>> 2. Cultura de mejora continua

● Estudios de casos sobre implementación exitosa

>> Estudio de caso 1: industria automotriz

>> Estudio de caso 2: Aplicaciones arquitectónicas

● Conclusión

● Preguntas frecuentes (preguntas frecuentes)

>> 1. ¿Cuáles son los defectos más comunes en la extrusión de aluminio?

>> 2. ¿Cómo afecta la lubricación la extrusión de aluminio?

>> 3. ¿Qué papel juega la temperatura para prevenir los defectos?

>> 4. ¿Cómo puedo asegurar que mis billets de aluminio sean de alta calidad?

>> 5. ¿Qué métodos de inspección se pueden usar para detectar defectos?

La extrusión de aluminio es un proceso de fabricación ampliamente utilizado que permite la creación de formas y perfiles complejos. Sin embargo, los defectos superficiales pueden afectar significativamente la calidad y el rendimiento de los productos extruidos. Comprender las causas e implementar estrategias de prevención efectivas es crucial para los fabricantes que tienen como objetivo minimizar estos defectos. Este artículo explora defectos y remedios de extrusión de aluminio comunes, proporcionando información sobre cómo lograr extrusiones de alta calidad.

Comprensión de los defectos de extrusión de aluminio

Tipos de defectos

Los defectos de extrusión de aluminio se pueden clasificar en tres tipos principales:

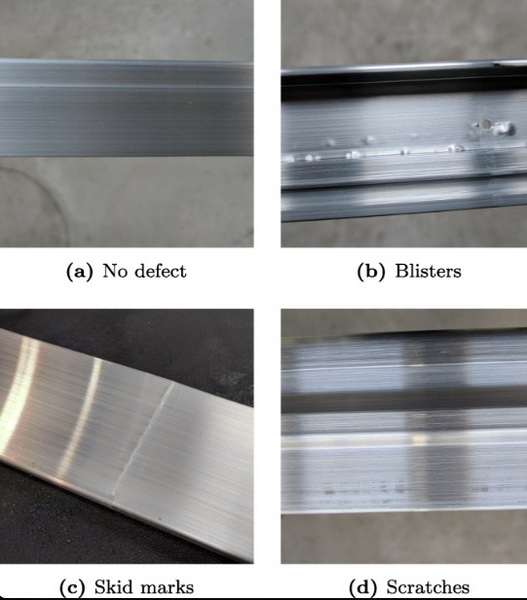

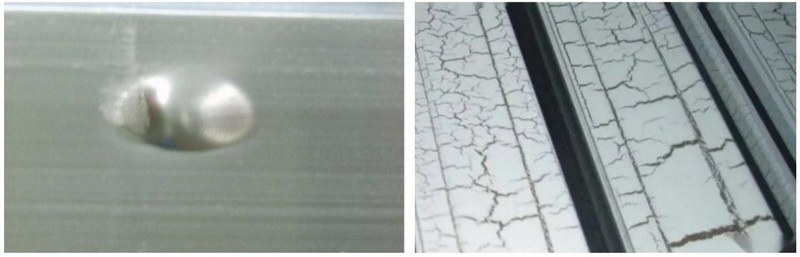

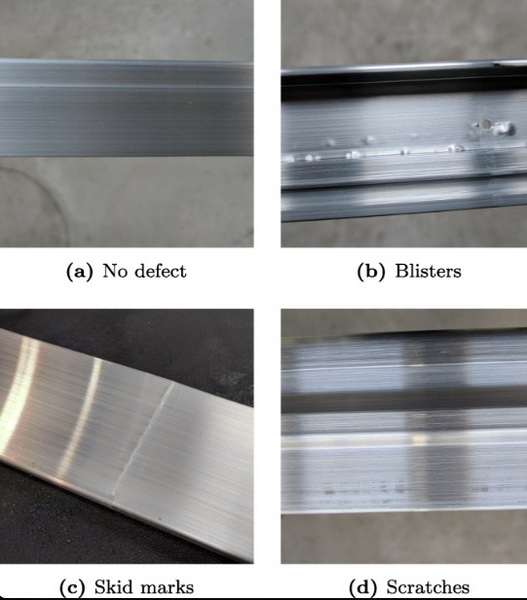

1. Defectos de la superficie: estos incluyen arañazos, rayas y líneas de troqueles que afectan la apariencia del producto extruido.

2. Defectos dimensionales: estos implican inexactitudes en las dimensiones de los perfiles extruidos, afectando su ajuste y función.

3. Defectos internos: no son visibles en la superficie, pero pueden comprometer la integridad estructural del producto.

Defectos de superficie comunes

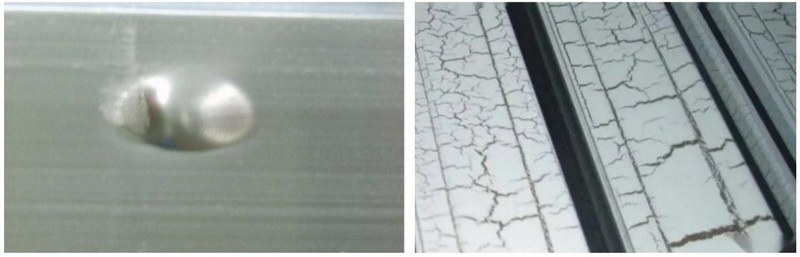

- Rasturbos: abrasiones superficiales causadas por el contacto con otros materiales durante el manejo o extrusión.

- Streaks: variaciones en el acabado superficial a menudo debido al flujo de material inconsistente o la contaminación.

- Líneas de troqueles: Marcas que se quedan en la superficie debido a las malas condiciones o desgaste del troquel.

Causas de defectos superficiales

Comprender las causas raíz de los defectos superficiales es esencial para la prevención. Algunos factores principales incluyen:

- Calidad del material: los billets de baja calidad pueden contener impurezas que conducen a defectos.

- Parámetros del proceso de extrusión: la temperatura, la velocidad y la presión incorrectas pueden causar una deformación excesiva o un flujo de metal deficiente.

- Prácticas de manejo: el manejo aproximado o la limpieza inadecuada pueden introducir arañazos y contaminantes.

Medidas preventivas

1. Selección de material

Elegir aleaciones de aluminio de alta calidad es fundamental. Las aleaciones deben estar libres de poros, grietas e impurezas para minimizar la susceptibilidad a los defectos. Los fabricantes deben considerar:

- Composición de aleación: seleccione aleaciones con buenas propiedades de deformación. Las aleaciones como 6061 y 6063 son opciones populares debido a sus excelentes propiedades mecánicas y capacidades de acabado superficial.

- Calidad del tocho: asegúrese de que los billets estén bien fundidos y libres de defectos antes de la extrusión. Las pruebas regulares de composición química y propiedades físicas pueden ayudar a mantener la calidad.

2. Lubricación adecuada

La lubricación juega un papel vital en la reducción de la fricción durante el proceso de extrusión. El uso de lubricantes de alta calidad ayuda a prevenir arañazos y mejora el acabado superficial. Las prácticas clave incluyen:

- Selección de lubricantes: use lubricantes que sean compatibles con aluminio y proporcionen una cobertura adecuada. Los lubricantes solubles en agua a menudo se prefieren por su efectividad en el enfriamiento y la lubricación.

- Técnicas de aplicación: garantizar una aplicación uniforme de lubricante en troqueles y superficies extrusoras. Los sistemas de lubricación automatizados pueden ayudar a mantener la consistencia.

3. Control de temperatura

Mantener temperaturas óptimas durante todo el proceso de extrusión es crucial para prevenir defectos. Las estrategias incluyen:

- Extrusión isotérmica: implementar técnicas de control de temperatura para mantener temperaturas consistentes en la salida de la matriz. Esto ayuda a lograr un flujo de material uniforme.

- Precalecimiento de palanquillas: precaliente billets para eliminar la humedad y garantizar un flujo uniforme durante la extrusión. La temperatura de precalentamiento debe controlarse cuidadosamente para evitar sobrecalentamiento.

4. Diseño y mantenimiento de matriz

El diseño y la condición de extrusión afectan significativamente la calidad del producto. Los fabricantes deben centrarse en:

- Selección de dado: elija troqueles hechos de materiales resistentes al desgaste para reducir el desgaste. Los aceros de la herramienta o los troqueles recubiertos de carburo pueden mejorar la durabilidad.

- Mantenimiento regular: realizar inspecciones de rutina y mantenimiento para mantener los troqueles limpios y en buenas condiciones. El pulido regular puede ayudar a mantener una superficie lisa de matriz, lo cual es fundamental para prevenir las líneas de troqueles.

5. Prácticas de manejo

El manejo adecuado de los productos extruidos es esencial para evitar daños posteriores a la extrusión. Las mejores prácticas incluyen:

- Manejo cuidadoso: capacite al personal sobre técnicas de manejo adecuadas para evitar rascar las superficies. El uso de equipos acolchados o cubiertas de protección puede ayudar a salvaguardar los productos terminados.

- Procedimientos de limpieza: implementar protocolos de limpieza para herramientas y entornos de trabajo para minimizar la contaminación. Se deben establecer horarios de limpieza regulares para todos los equipos involucrados en el proceso de extrusión.

Técnicas avanzadas para minimizar defectos

Además de las medidas preventivas básicas, los fabricantes pueden adoptar técnicas avanzadas para mejorar aún más la calidad del producto:

1. Uso de refrigerante

El uso de refrigerantes como el nitrógeno líquido puede ayudar a controlar las temperaturas durante la extrusión, reducir la fricción y minimizar los defectos. Los refrigerantes también ayudan a mantener la estabilidad de la temperatura del troquel, lo cual es crucial para la calidad constante del producto.

2. Burp Cycles

La implementación de ciclos de eructo durante la extrusión permite que escape el aire atrapado o la humedad, evitando la ampollas en los perfiles de aluminio. Esta técnica implica pausas periódicas durante el proceso de extrusión, lo que permite que los gases se desahoguen sin comprometer el flujo de material.

3. Medidas de control de calidad

Inspección regular utilizando técnicas avanzadas como pruebas ultrasónicas puede ayudar a identificar defectos temprano en el proceso de producción. El empleo de métodos de prueba no destructivos asegura que se detecten defectos internos antes de que los productos lleguen a los clientes.

Capacitación y desarrollo de habilidades

Un aspecto a menudo pasado por alto de la prevención de defectos de extrusión de aluminio es la capacitación en la fuerza laboral. Los operadores calificados son esenciales para mantener la calidad durante todo el proceso de extrusión.

1. Programas de capacitación de operadores

Implementar programas de capacitación integrales para operadores que cubran:

- Comprensión de la mecánica de extrusión: educe al personal sobre cómo las propiedades del material afectan los resultados de la extrusión.

- Identificar las causas de defectos: los operadores de trenes reconocen signos de posibles defectos al principio del proceso.

2. Cultura de mejora continua

Fomentar una cultura de mejora continua donde los empleados se sientan capacitados para sugerir cambios que puedan mejorar la calidad del producto o agilizar los procesos.

Estudios de casos sobre implementación exitosa

Varias compañías han implementado con éxito medidas para reducir los defectos de la superficie en los procesos de extrusión de aluminio, lo que lleva a una mejor calidad del producto y la satisfacción del cliente.

Estudio de caso 1: industria automotriz

Un fabricante líder de piezas automotrices enfrentó desafíos con defectos de superficie en componentes extruidos utilizados en marcos de vehículos. Al invertir en aleaciones de alta calidad y mejorar sus sistemas de lubricación, redujeron las tasas de defectos en más de un 30% en seis meses.

Estudio de caso 2: Aplicaciones arquitectónicas

Un proveedor arquitectónico especializado en marcos de ventanas de aluminio implementó rigurosas medidas de control de temperatura junto con protocolos avanzados de mantenimiento de troqueles. Como resultado, lograron una mejora significativa en la consistencia del acabado superficial, lo que condujo a una mayor participación de mercado.

Conclusión

La prevención de defectos de la superficie en la extrusión de aluminio requiere un enfoque integral que abarque la selección de materiales, el control de procesos, la lubricación, el mantenimiento de la matriz, las prácticas de manejo, la capacitación del operador y las iniciativas de mejora continua. Al implementar estas estrategias de manera efectiva, los fabricantes pueden mejorar significativamente la calidad de sus productos extruidos, asegurando que cumplan con los estándares y expectativas de los clientes al tiempo que reducen los costos de residuos y producción.

Preguntas frecuentes (preguntas frecuentes)

1. ¿Cuáles son los defectos más comunes en la extrusión de aluminio?

Los defectos comunes incluyen rasguños, rayas, líneas de troqueles, porosidad, inclusiones y grietas.

2. ¿Cómo afecta la lubricación la extrusión de aluminio?

La lubricación adecuada reduce la fricción entre las superficies de aluminio y troqueles, minimizando los rasguños y mejorando el acabado superficial.

3. ¿Qué papel juega la temperatura para prevenir los defectos?

Mantener temperaturas óptimas asegura un flujo de metal uniforme durante la extrusión, reduciendo la probabilidad de defectos como la rotura o la ampollas.

4. ¿Cómo puedo asegurar que mis billets de aluminio sean de alta calidad?

Seleccione palanquillas que estén libres de impurezas, se lanzaron correctamente y tienen buenas propiedades de deformación.

5. ¿Qué métodos de inspección se pueden usar para detectar defectos?

Las técnicas de inspección avanzadas, como las pruebas ultrasónicas, pueden ayudar a identificar defectos internos que pueden no ser visibles en la superficie.