Menu de conteúdo

● Entendendo defeitos de extrusão de alumínio

>> Tipos de defeitos

>> Defeitos superficiais comuns

● Causas de defeitos de superfície

● Medidas preventivas

>> 1. Seleção de material

>> 2. Lubrificação adequada

>> 3. Controle de temperatura

>> 4. Projeto e manutenção de matrizes

>> 5. Práticas de manuseio

● Técnicas avançadas para minimizar defeitos

>> 1. Uso do líquido de arrefecimento

>> 2. Ciclos de arroto

>> 3. Medidas de controle de qualidade

● Treinamento e desenvolvimento de habilidades

>> 1. Programas de treinamento do operador

>> 2. Cultura de melhoria contínua

● Estudos de caso sobre implementação bem -sucedida

>> Estudo de caso 1: indústria automotiva

>> Estudo de caso 2: Aplicações de arquitetura

● Conclusão

● Perguntas frequentes (perguntas frequentes)

>> 1. Quais são os defeitos mais comuns na extrusão de alumínio?

>> 2. Como a lubrificação afeta a extrusão de alumínio?

>> 3. Qual o papel da temperatura na prevenção de defeitos?

>> 4. Como posso garantir que meus tarugos de alumínio sejam de alta qualidade?

>> 5. Quais métodos de inspeção podem ser usados para detectar defeitos?

A extrusão de alumínio é um processo de fabricação amplamente utilizado que permite a criação de formas e perfis complexos. No entanto, os defeitos da superfície podem afetar significativamente a qualidade e o desempenho dos produtos extrudados. Compreender as causas e a implementação de estratégias de prevenção eficaz é crucial para os fabricantes que visam minimizar esses defeitos. Este artigo explora defeitos e remédios comuns de extrusão de alumínio, fornecendo informações sobre como obter extrusões de alta qualidade.

Entendendo defeitos de extrusão de alumínio

Tipos de defeitos

Defeitos de extrusão de alumínio podem ser categorizados em três tipos principais:

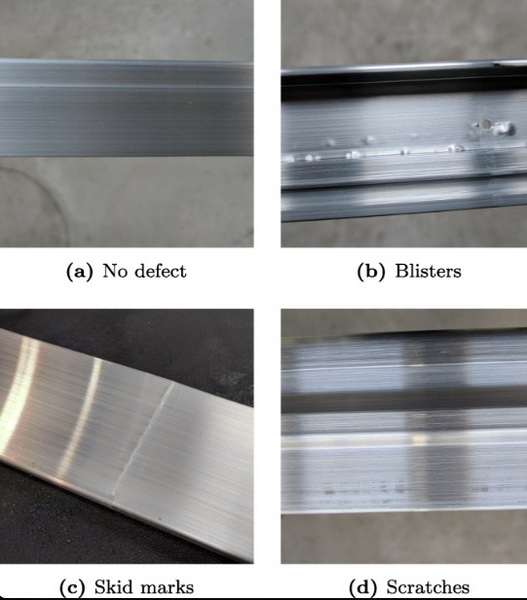

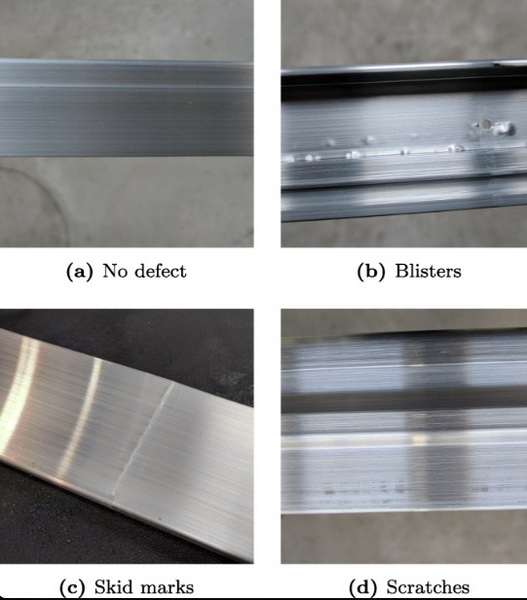

1. Defeitos de superfície: incluem arranhões, faixas e linhas de matriz que afetam a aparência do produto extrudado.

2. Defeitos dimensionais: envolvem imprecisões nas dimensões dos perfis extrudados, impactando seu ajuste e função.

3. Defeitos internos: estes não são visíveis na superfície, mas podem comprometer a integridade estrutural do produto.

Defeitos superficiais comuns

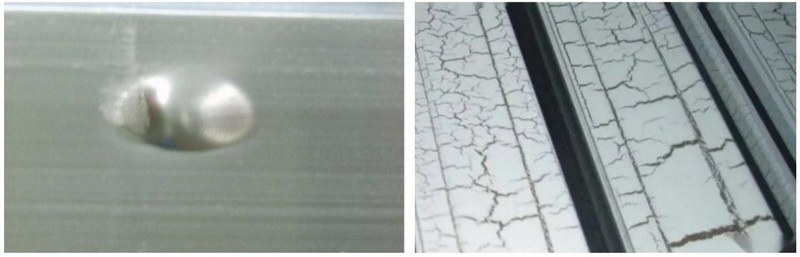

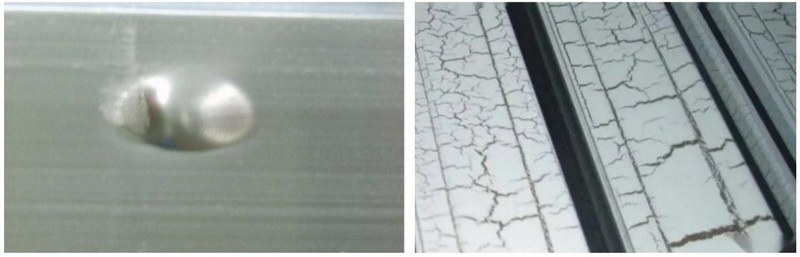

- Arrechas: abrasões superficiais causadas pelo contato com outros materiais durante o manuseio ou extrusão.

- Strips: Variações no acabamento da superfície frequentemente devido ao fluxo ou contaminação inconsistente do material.

- Linhas de matriz: marcas deixadas na superfície devido a más condições de matriz ou desgaste.

Causas de defeitos de superfície

Compreender as causas radiculares dos defeitos da superfície é essencial para a prevenção. Alguns fatores principais incluem:

- Qualidade do material: os tarugos de baixa qualidade podem conter impurezas que levam a defeitos.

- Parâmetros do processo de extrusão: temperatura, velocidade e pressão incorretas podem causar deformação excessiva ou fluxo de metal ruim.

- Práticas de manuseio: manuseio grosseiro ou limpeza inadequada podem introduzir arranhões e contaminantes.

Medidas preventivas

1. Seleção de material

Escolher ligas de alumínio de alta qualidade é fundamental. As ligas devem estar livres de poros, rachaduras e impurezas para minimizar a suscetibilidade a defeitos. Os fabricantes devem considerar:

- Composição da liga: selecione ligas com boas propriedades de deformação. As ligas como 6061 e 6063 são escolhas populares devido às suas excelentes propriedades mecânicas e recursos de acabamento da superfície.

- Qualidade do tarugo: Garanta que os tarugos estejam bem e livres de defeitos antes da extrusão. Testes regulares para composição química e propriedades físicas podem ajudar a manter a qualidade.

2. Lubrificação adequada

A lubrificação desempenha um papel vital na redução do atrito durante o processo de extrusão. O uso de lubrificantes de alta qualidade ajuda a evitar arranhões e melhora o acabamento da superfície. As principais práticas incluem:

- Seleção de lubrificantes: use lubrificantes compatíveis com o alumínio e forneça cobertura adequada. Os lubrificantes solúveis em água são frequentemente preferidos por sua eficácia no resfriamento e lubrificação.

- Técnicas de aplicação: Garanta a aplicação uniforme do lubrificante em matrizes e superfícies de extrusores. Os sistemas de lubrificação automatizada podem ajudar a manter a consistência.

3. Controle de temperatura

Manter temperaturas ideais ao longo do processo de extrusão é crucial para a prevenção de defeitos. As estratégias incluem:

- Extrusão isotérmica: implemente técnicas de controle de temperatura para manter temperaturas consistentes na saída. Isso ajuda a alcançar o fluxo de material uniforme.

- Pré -aquecimento de tarugos: pré -aqueça os tarugos para remover a umidade e garantir o fluxo uniforme durante a extrusão. A temperatura de pré -aquecimento deve ser cuidadosamente monitorada para evitar superaquecimento.

4. Projeto e manutenção de matrizes

O design e a condição de extrusão afetam significativamente a qualidade do produto. Os fabricantes devem se concentrar em:

- Seleção de matriz: escolha matrizes feitas de materiais resistentes ao desgaste para reduzir o desgaste. Aços de ferramentas ou matrizes revestidas com carboneto podem aumentar a durabilidade.

- Manutenção regular: conduza inspeções e manutenção de rotina para manter as matrizes limpas e em boas condições. O polimento regular pode ajudar a manter uma superfície lisa, o que é fundamental para a prevenção de linhas de matriz.

5. Práticas de manuseio

O manuseio adequado de produtos extrudados é essencial para evitar danos após a extrusão. As práticas recomendadas incluem:

- Manuseio cuidadoso: treine funcionários sobre técnicas de manuseio adequadas para evitar arranhar superfícies. O uso de equipamentos acolchoados ou coberturas de proteção pode ajudar a proteger os produtos acabados.

- Procedimentos de limpeza: Implemente protocolos de limpeza para ferramentas e ambientes de trabalho para minimizar a contaminação. Os cronogramas regulares de limpeza devem ser estabelecidos para todos os equipamentos envolvidos no processo de extrusão.

Técnicas avançadas para minimizar defeitos

Além das medidas preventivas básicas, os fabricantes podem adotar técnicas avançadas para melhorar ainda mais a qualidade do produto:

1. Uso do líquido de arrefecimento

O uso de refrigerantes como o nitrogênio líquido pode ajudar a gerenciar as temperaturas durante a extrusão, reduzindo o atrito e minimizando defeitos. Os refrigerantes também ajudam a manter a estabilidade da temperatura da matriz, que é crucial para a qualidade consistente do produto.

2. Ciclos de arroto

A implementação de ciclos de arroto durante a extrusão permite que o ar ou a umidade presos escapem, impedindo o bolhas em perfis de alumínio. Essa técnica envolve pausas periódicas durante o processo de extrusão, permitindo que os gases se desabilitem sem comprometer o fluxo do material.

3. Medidas de controle de qualidade

A inspeção regular usando técnicas avançadas, como testes ultrassônicos, pode ajudar a identificar defeitos no início do processo de produção. O empregado de métodos de teste não destrutivo garante que as falhas internas sejam detectadas antes que os produtos atinjam os clientes.

Treinamento e desenvolvimento de habilidades

Um aspecto muitas vezes esquecido da prevenção de defeitos de extrusão de alumínio é o treinamento da força de trabalho. Os operadores qualificados são essenciais para manter a qualidade durante todo o processo de extrusão.

1. Programas de treinamento do operador

Implementar programas de treinamento abrangentes para operadores que cobrem:

- Entendendo a mecânica da extrusão: eduque os funcionários sobre como as propriedades materiais afetam os resultados da extrusão.

- Identificação de causas de defeito: os operadores de trem para reconhecer sinais de possíveis defeitos no início do processo.

2. Cultura de melhoria contínua

Incentive uma cultura de melhoria contínua, onde os funcionários se sentem capacitados a sugerir mudanças que possam melhorar a qualidade do produto ou otimizar os processos.

Estudos de caso sobre implementação bem -sucedida

Várias empresas implementaram com sucesso medidas para reduzir defeitos superficiais nos processos de extrusão de alumínio, levando a uma melhor qualidade do produto e satisfação do cliente.

Estudo de caso 1: indústria automotiva

Um fabricante líder de peças automotivas enfrentou desafios com defeitos de superfície em componentes extrudados usados em quadros de veículos. Ao investir em ligas de alta qualidade e atualizar seus sistemas de lubrificação, eles reduziram as taxas de defeitos em mais de 30% em seis meses.

Estudo de caso 2: Aplicações de arquitetura

Um fornecedor de arquitetura especializado em quadros de janelas de alumínio implementou medidas rigorosas de controle de temperatura juntamente com protocolos avançados de manutenção de matrizes. Como resultado, eles alcançaram uma melhora significativa na consistência do acabamento da superfície, levando ao aumento da participação de mercado.

Conclusão

A prevenção de defeitos superficiais na extrusão de alumínio requer uma abordagem abrangente que abrange seleção de materiais, controle de processos, lubrificação, manutenção de matriz, práticas de manuseio, treinamento do operador e iniciativas de melhoria contínua. Ao implementar essas estratégias de maneira eficaz, os fabricantes podem aumentar significativamente a qualidade de seus produtos extrudados, garantindo que atendam aos padrões e expectativas dos clientes e reduzem os custos de desperdício e produção.

Perguntas frequentes (perguntas frequentes)

1. Quais são os defeitos mais comuns na extrusão de alumínio?

Defeitos comuns incluem arranhões, estrias, linhas de matriz, porosidade, inclusões e rachaduras.

2. Como a lubrificação afeta a extrusão de alumínio?

A lubrificação adequada reduz o atrito entre as superfícies de alumínio e matriz, minimizando arranhões e melhorando o acabamento da superfície.

3. Qual o papel da temperatura na prevenção de defeitos?

A manutenção de temperaturas ideais garante o fluxo de metal uniforme durante a extrusão, reduzindo a probabilidade de defeitos como rasgar ou bolhas.

4. Como posso garantir que meus tarugos de alumínio sejam de alta qualidade?

Selecione os tarugos livres de impurezas, lançados corretamente e têm boas propriedades de deformação.

5. Quais métodos de inspeção podem ser usados para detectar defeitos?

Técnicas de inspeção avançada, como testes ultrassônicos, podem ajudar a identificar defeitos internos que podem não ser visíveis na superfície.