Контент меню

● Понимание алюминиевых экструзионных дефектов

>> Типы дефектов

>> Общие дефекты поверхности

● Причины поверхностных дефектов

● Профилактические меры

>> 1. Выбор материала

>> 2. Правильная смазка

>> 3. Управление температурой

>> 4. Die Design and Maintenge

>> 5. Обработка практики

● Расширенные методы минимизации дефектов

>> 1. Использование охлаждающей жидкости

>> 2. Циклы отрыжки

>> 3. Меры контроля качества

● Обучение и развитие навыков

>> 1. Программы обучения операторов

>> 2. Непрерывная культура улучшения

● Тематические исследования успешной реализации

>> Пример 1: Автомобильная промышленность

>> Пример 2: Архитектурные применения

● Заключение

● Часто задаваемые вопросы (часто задаваемые вопросы)

>> 1. Каковы наиболее распространенные дефекты в алюминиевой экструзии?

>> 2. Как смазка влияет на алюминиевую экструзию?

>> 3. Какую роль играет температура в предотвращении дефектов?

>> 4. Как я могу гарантировать, что мои алюминиевые заготовки высокого качества?

>> 5. Какие методы проверки можно использовать для обнаружения дефектов?

Алюминиевая экструзия является широко используемым производственным процессом, который позволяет создавать сложные формы и профили. Тем не менее, поверхностные дефекты могут значительно повлиять на качество и производительность экструдированных продуктов. Понимание причин и реализация эффективных стратегий профилактики имеет решающее значение для производителей, стремящихся к минимуму этих дефектов. В этой статье рассматриваются общие алюминиевые дефекты и средства правовой защиты, давая представление о том, как достичь высококачественных экстраогин.

Понимание алюминиевых экструзионных дефектов

Типы дефектов

Алюминиевые экструзионные дефекты могут быть классифицированы на три основных типа:

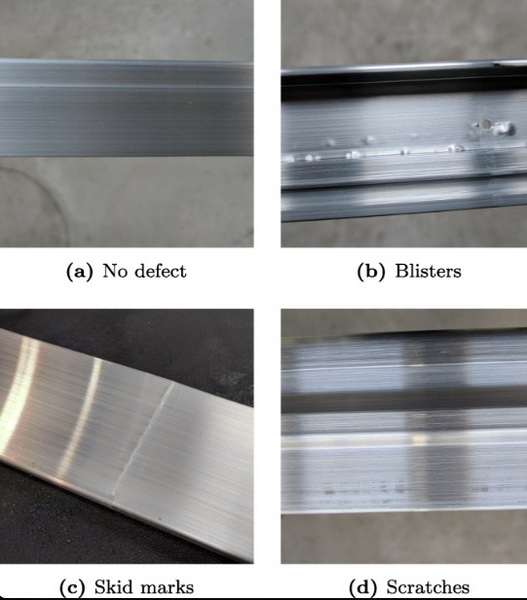

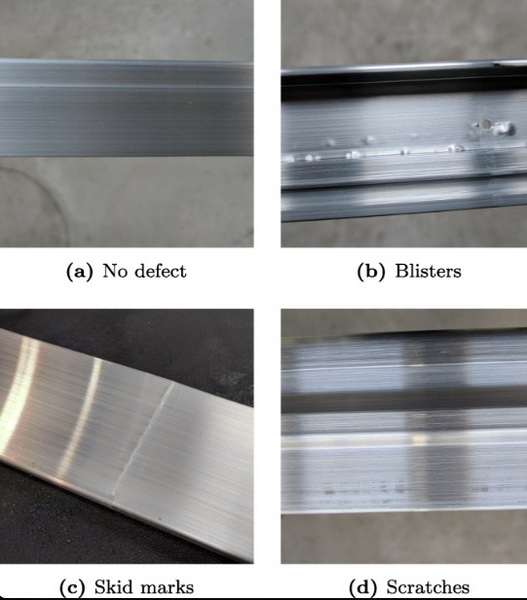

1. Дефекты поверхности: они включают царапины, полосы и линии матрицы, которые влияют на внешний вид экструдированного продукта.

2. Размерные дефекты: они включают неточности в измерениях экструдированных профилей, влияющие на их соответствие и функцию.

3. Внутренние дефекты: они не видны на поверхности, но могут поставить под угрозу структурную целостность продукта.

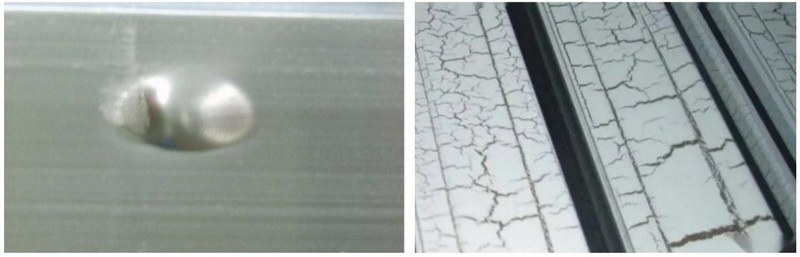

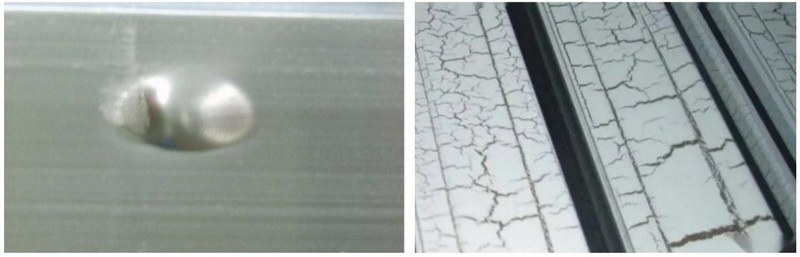

Общие дефекты поверхности

- царапины: поверхностные ссадины, вызванные контактом с другими материалами во время обработки или экструзии.

- Слори: вариации поверхностной отделки часто из -за непоследовательного потока материала или загрязнения.

- Линии умирают: отметки, оставленные на поверхности из -за плохих условий или износа.

Причины поверхностных дефектов

Понимание основных причин поверхностных дефектов имеет важное значение для профилактики. Некоторые основные факторы включают:

- Качество материала. Проекты низкого качества могут содержать примеси, которые приводят к дефектам.

- Параметры процесса экструзии: неправильная температура, скорость и давление могут вызвать чрезмерную деформацию или плохой поток металла.

- Практика обработки: грубая обработка или неадекватная очистка могут вводить царапины и загрязняющие вещества.

Профилактические меры

1. Выбор материала

Выбор высококачественных алюминиевых сплавов имеет решающее значение. Сплавы должны быть свободны от пор, трещин и примесей, чтобы минимизировать восприимчивость к дефектам. Производители должны учитывать:

- Сплава сплава: выберите сплавы с хорошими свойствами деформации. Сплавы, такие как 6061 и 6063, являются популярным выбором из -за их превосходных механических свойств и возможностей поверхности.

- Качество заготовки: гарантируйте, что заготовки хорошо и свободны от дефектов перед экструзией. Регулярное тестирование химического состава и физических свойств может помочь поддерживать качество.

2. Правильная смазка

Смазка играет жизненно важную роль в уменьшении трения во время процесса экструзии. Использование высококачественных смазков помогает предотвратить царапины и улучшать отделку поверхности. Ключевые практики включают:

- Выбор смазки: используйте смазочные материалы, которые совместимы с алюминием и обеспечивают адекватное покрытие. Растворимые в воде смазки часто предпочтительнее их эффективности в охлаждении и смазке.

- Методы применения: обеспечить равномерное применение смазки на умираниях и поверхностях экструдера. Автоматизированные системы смазки могут помочь поддерживать согласованность.

3. Управление температурой

Поддержание оптимальных температур на протяжении всего процесса экструзии имеет решающее значение для предотвращения дефектов. Стратегии включают:

- Изотермическая экструзия: реализуйте методы контроля температуры, чтобы поддерживать постоянные температуры на выходе. Это помогает в достижении равномерного потока материала.

- Предварительное разогревание заготовки: предварительно разогреть заготовки для удаления влаги и обеспечения равномерного потока во время экструзии. Температура предварительного нагрева должна быть тщательно контролирована, чтобы избежать перегрева.

4. Die Design and Maintenge

Конструкция и состояние экструзии значительно влияют на качество продукта. Производители должны сосредоточиться на:

- Выбор Die: Выберите штампы, сделанные из износостойких материалов, чтобы уменьшить износ. Стали из инструментов или углероды, покрытые карбидом, могут повысить долговечность.

- Регулярное техническое обслуживание: проводят обычные проверки и техническое обслуживание, чтобы сохранить чистоту и в хорошем состоянии. Регулярная полировка может помочь поддерживать гладкую поверхность матрица, что имеет решающее значение для предотвращения линий матрицы.

5. Обработка практики

Правильная обработка экструдированных продуктов имеет важное значение для предотвращения повреждения после избыточной промышленности. Лучшие практики включают:

- Тщательная обработка: поезда по персоналу по правильным методам управления, чтобы не царапать поверхности. Использование мягкого оборудования или защитных покрытий может помочь защитить готовые продукты.

- Процедуры очистки: реализовать протоколы очистки как для инструментов, так и для рабочих сред, чтобы минимизировать загрязнение. Регулярные графики очистки должны быть установлены для всего оборудования, участвующего в процессе экструзии.

Расширенные методы минимизации дефектов

В дополнение к основным превентивным мерам, производители могут принять передовые методы для дальнейшего повышения качества продукции:

1. Использование охлаждающей жидкости

Использование охлаждающих жидкостей, таких как жидкий азот, может помочь справиться с температурами во время экструзии, уменьшения трения и минимизации дефектов. Охлаждающие жидкости также помогают поддерживать стабильность температуры матрица, что имеет решающее значение для последовательного качества продукта.

2. Циклы отрыжки

Реализация циклов Burp во время экструзии позволяет захваченному воздуху или влаге убежать, предотвращая пузыри в алюминиевых профилях. Этот метод включает в себя периодические паузы во время процесса экструзии, позволяя газам выйти без ущерба для потока материала.

3. Меры контроля качества

Регулярный осмотр с использованием передовых методов, таких как ультразвуковое тестирование, может помочь выявить дефекты в начале производственного процесса. Использование неразрушающих методов тестирования гарантирует, что внутренние недостатки обнаруживаются до того, как продукты достигают клиентов.

Обучение и развитие навыков

Часто подтверждаемым аспектом предотвращения алюминиевых экструзионных дефектов является обучение рабочей силы. Квалифицированные операторы необходимы для поддержания качества на протяжении всего процесса экструзии.

1. Программы обучения операторов

Внедрить комплексные учебные программы для операторов, которые охватывают:

- Понимание механики экструзии: рассказать персоналу о том, как материалы влияют на результаты экструзии.

- Выявление причин дефектов: операторы поезда распознавать признаки потенциальных дефектов в начале процесса.

2. Непрерывная культура улучшения

Поощряйте культуру постоянного улучшения, когда сотрудники чувствуют себя уполномоченными, чтобы предложить изменения, которые могут улучшить качество продукции или оптимизировать процессы.

Тематические исследования успешной реализации

Несколько компаний успешно внедрили меры по снижению поверхностных дефектов в процессах экструзии алюминия, что приводит к улучшению качества продукции и удовлетворенности клиентов.

Пример 1: Автомобильная промышленность

Ведущий производитель автомобильных деталей столкнулся с проблемами с поверхностными дефектами на экструдированных компонентах, используемых в рамках транспортных средств. Инвестируя в высококачественные сплавы и модернизируя свои системы смазки, они снижали показатели дефектов более чем на 30% в течение шести месяцев.

Пример 2: Архитектурные применения

Архитектурный поставщик, специализирующийся на алюминиевых оконных рамах, внедрил строгие меры контроля температуры наряду с расширенными протоколами обслуживания. В результате они достигли значительного улучшения последовательности поверхностной отделки, что привело к увеличению доли рынка.

Заключение

Предотвращение поверхностных дефектов при экструзии алюминия требует комплексного подхода, который охватывает выбор материала, управление процессами, смазование, поддержание матрицы, методы обработки, обучение операторов и инициативы по постоянному улучшению. Эффективно внедряя эти стратегии, производители могут значительно повысить качество своих экструдированных продуктов, обеспечивая их соответствие стандартам и ожиданиям клиентов, одновременно снижая отходы и производственные затраты.

Часто задаваемые вопросы (часто задаваемые вопросы)

1. Каковы наиболее распространенные дефекты в алюминиевой экструзии?

Общие дефекты включают царапины, полосы, линии матрицы, пористость, включения и трещины.

2. Как смазка влияет на алюминиевую экструзию?

Правильная смазка уменьшает трение между поверхностями алюминия и матрицы, сводя к минимуму царапины и улучшая отделку поверхности.

3. Какую роль играет температура в предотвращении дефектов?

Поддержание оптимальных температур обеспечивает равномерный металлический поток во время экструзии, снижая вероятность дефектов, таких как разрыв или пузыри.

4. Как я могу гарантировать, что мои алюминиевые заготовки высокого качества?

Выберите заготовки, которые свободны от примесей, правильно отбрасывают и имеют хорошие свойства деформации.

5. Какие методы проверки можно использовать для обнаружения дефектов?

Расширенные методы проверки, такие как ультразвуковое тестирование, могут помочь определить внутренние дефекты, которые могут быть не видны на поверхности.