伝言を残す

近い

サイトを選択してください

グローバル

ソーシャルメディア

コンテンツメニュー

>> 欠陥の種類

>> 一般的な表面欠陥

● 表面欠陥の原因

● 予防措置

>> 1。材料の選択

>> 2。適切な潤滑

>> 3。温度制御

>> 5。処理練習

>> 1。クーラントの使用

>> 2。げっぷサイクル

>> 3。品質管理措置

>> 2。継続的な改善文化

● 結論

>> 2。潤滑剤はアルミニウムの押出にどのように影響しますか?

>> 3.欠陥の防止において温度はどのような役割を果たしますか?

>> 4.アルミニウムビレットが高品質であることを確認するにはどうすればよいですか?

>> 5.欠陥を検出するためにどのような検査方法を使用できますか?

アルミニウム押出は 、複雑な形状とプロファイルの作成を可能にする広く使用されている製造プロセスです。ただし、表面欠陥は、押し出された製品の品質と性能に大きな影響を与える可能性があります。これらの欠陥を最小限に抑えることを目的とした製造業者にとって、原因を理解し、効果的な予防戦略を実施することは重要です。この記事では、一般的なアルミニウムの押出欠陥と救済策を調査し、高品質の押出を達成する方法についての洞察を提供します。

アルミニウムの押出欠陥は、3つの主要なタイプに分類できます。

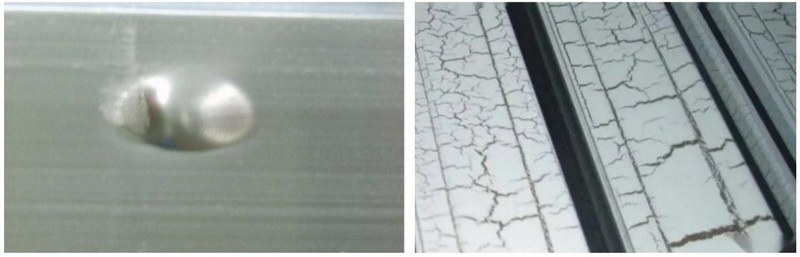

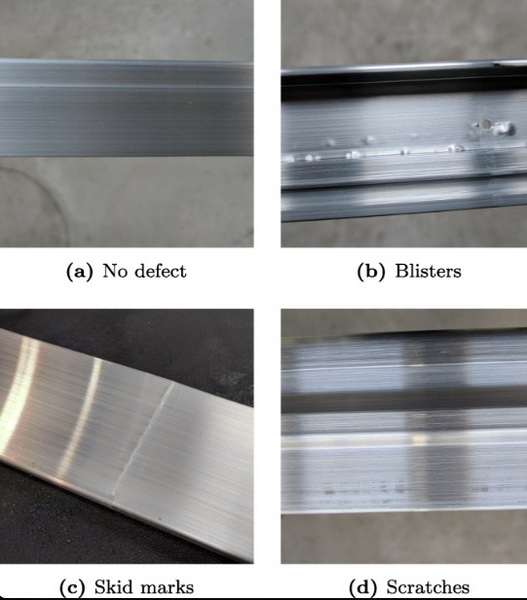

1。表面欠陥:これらには、押し出された製品の外観に影響を与える傷、縞、ダイラインが含まれます。

2。次元の欠陥:これらには、押し出されたプロファイルの寸法の不正確さが含まれ、その適合と機能に影響を与えます。

3。内部欠陥:これらは表面には見えませんが、製品の構造的完全性を損なう可能性があります。

- 傷:取り扱いまたは押し出し中の他の材料との接触によって引き起こされる表面的な擦り傷。

- 縞模様:一貫性のない材料の流れや汚染による表面仕上げの変動。

- ダイライン:ダイの状態や摩耗が不十分であるため、表面に左にマークが残っています。

地表欠陥の根本原因を理解することは、予防に不可欠です。いくつかの主な要因は次のとおりです。

- 材料品質:品質の低いビレットには、欠陥につながる不純物が含まれている場合があります。

- 押出プロセスパラメーター:温度、速度、圧力が間違っていると、過度の変形または金属の流れが不十分な場合があります。

- 取り扱い練習:大まかなハンドリングまたは不十分なクリーニングは、傷や汚染物質を導入する可能性があります。

高品質のアルミニウム合金を選択することが重要です。合金には、欠陥に対する感受性を最小限に抑えるために、毛穴、亀裂、不純物がない必要があります。メーカーは次のように考慮する必要があります。

- 合金組成:良好な変形特性を持つ合金を選択します。 6061や6063などの合金は、その優れた機械的特性と表面仕上げ能力のために、一般的な選択肢です。

- ビレットの品質:ビレットが引き離される前に、ビレットが欠陥がないことを確認してください。化学組成と物理的特性の定期的なテストは、品質を維持するのに役立ちます。

潤滑は、押出プロセス中に摩擦を減らす上で重要な役割を果たします。高品質の潤滑剤を使用すると、傷を防ぎ、表面仕上げが改善されます。重要なプラクティスには次のものがあります。

- 潤滑剤の選択:アルミニウムと互換性のある潤滑剤を使用し、適切なカバレッジを提供します。水溶性潤滑剤は、冷却と潤滑における有効性を好むことがよくあります。

- アプリケーションテクニック:ダイと押出器の表面で潤滑剤を均一に塗布することを確認します。自動潤滑システムは、一貫性を維持するのに役立ちます。

押出プロセス全体で最適な温度を維持することは、欠陥を防ぐために重要です。戦略は次のとおりです。

- 等温押出:温度制御技術を実装して、DIEアウトレットで一貫した温度を維持します。これは、均一な材料の流れを達成するのに役立ちます。

- 予熱ビレット:ビレットを予熱して水分を除去し、押し出し中に均一な流れを確保します。予熱温度は、過熱を避けるために慎重に監視する必要があります。

押し出しの設計と状態は、製品の品質に大きく影響します。メーカーは次のことに焦点を当てる必要があります。

- ダイの選択:摩耗や裂け目を減らすために、耐摩耗性の材料から作られたダイを選択します。ツール鋼または炭化物コーティングダイは、耐久性を高めることができます。

- 定期的なメンテナンス:定期的な検査とメンテナンスを実施して、ダイを清潔に保ち、状態に保ちます。定期的な研磨は、滑らかなダイの表面を維持するのに役立ちます。これは、ダイラインを防ぐために重要です。

押し出された製品の適切な取り扱いが不可欠です。ベストプラクティスには次のものがあります。

- 慎重な取り扱い:表面を引っ掻くのを避けるための適切な取り扱い技術のスタッフを訓練します。パッド付き機器または保護カバーを使用すると、完成品を保護するのに役立ちます。

- クリーニング手順:汚染を最小限に抑えるために、ツールと職場環境の両方にクリーニングプロトコルを実装します。押出プロセスに関係するすべての機器に対して、定期的な清掃スケジュールを確立する必要があります。

基本的な予防措置に加えて、メーカーは高度な技術を採用して製品の品質をさらに向上させることができます。

液体窒素などのクーラントを使用すると、押し出し中の温度を管理し、摩擦を減らし、欠陥を最小限に抑えることができます。クーラントは、一貫した製品品質に不可欠なDIE温度の安定性を維持するのにも役立ちます。

押出中にげっぷサイクルを実装すると、閉じ込められた空気や湿気が逃げることができ、アルミニウムプロファイルの水ぶくれを防ぎます。この手法には、押出プロセス中に定期的な一時停止が含まれ、材料の流れを損なうことなくガスが排出されます。

超音波検査などの高度な技術を使用した定期的な検査は、生産プロセスの早い段階で欠陥を特定するのに役立ちます。非破壊的なテスト方法を採用すると、製品が顧客に届く前に内部の欠陥が検出されることが保証されます。

アルミニウムの押出欠陥を防ぐことのしばしば見過ごされている側面は、労働力のトレーニングです。熟練したオペレーターは、押出プロセス全体で品質を維持するために不可欠です。

カバーするオペレーター向けの包括的なトレーニングプログラムを実装してください。

- 押出力学の理解:材料特性が押出の結果にどのように影響するかについてスタッフを教育します。

- 欠陥の原因を特定する:プロセスの早い段階で潜在的な欠陥の兆候を認識する列車オペレーター。

従業員が製品の品質を向上させたり、プロセスを合理化できるようにすることを提案できるように力を与えられていると感じる継続的な改善の文化を奨励します。

いくつかの企業は、アルミニウム押出プロセスの表面欠陥を減らすための手段を実装し、製品の品質と顧客満足度の向上につながりました。

主要な自動車部品メーカーは、車両フレームで使用される押出コンポーネントの表面欠陥を伴う課題に直面しました。高品質の合金に投資し、潤滑システムをアップグレードすることにより、6か月以内に欠陥率を30%以上引き下げました。

アルミニウム窓フレームに特化した建築サプライヤーは、高度なダイメンテナンスプロトコルとともに厳密な温度制御測定を実装しました。その結果、表面仕上げの一貫性が大幅に改善され、市場シェアが増加しました。

アルミニウム押出の表面欠陥を防ぐには、材料の選択、プロセス制御、潤滑、ダイのメンテナンス、取り扱い慣行、オペレータートレーニング、継続的な改善イニシアチブを含む包括的なアプローチが必要です。これらの戦略を効果的に実施することにより、メーカーは押し出された製品の品質を大幅に向上させ、廃棄物と生産コストを削減しながら顧客の基準と期待を満たすことができます。

一般的な欠陥には、傷、縞、ダイライン、気孔率、包含、亀裂が含まれます。

適切な潤滑は、アルミニウムとダイの表面間の摩擦を減らし、傷を最小限に抑え、表面仕上げを改善します。

最適な温度を維持することで、押し出し中に均一な金属流量が保証され、引き裂きや膨らみなどの欠陥の可能性が減ります。

不純物がない、適切に鋳造され、良好な変形特性を持つビレットを選択します。

超音波検査などの高度な検査技術は、表面に見えない可能性のある内部欠陥を特定するのに役立ちます。